Principi base degli interblocchi di sicurezza

Contributo di Editori nordamericani di DigiKey

2022-11-10

Per garantire la sicurezza del personale di un impianto è necessario proteggerlo da pericoli meccanici e danni fisici. Questo settore dell'ingegneria della sicurezza è chiamato riduzione del rischio industriale. Le leggi locali e gli standard del settore impongono alle apparecchiature automatizzate l'inclusione di vari dispositivi di sicurezza meccanica per evitare avviamenti pericolosi delle macchine e per attivare arresti sicuri in caso di un pericolo al personale. La base di questi sistemi di sicurezza è costituita da confini ben definiti intorno alla macchina e da componenti di protezione della macchina.

Sebbene la salvaguardia sia un termine usato casualmente in alcuni testi, gli standard dell'Organizzazione Internazionale per la Standardizzazione (ISO) e un numero crescente di fornitori di componenti di automazione ne danno una definizione molto specifica. Queste autorevoli fonti limitano generalmente la protezione ai componenti e ai sottosistemi che circondano i segmenti di apparecchiature potenzialmente pericolose:

- Alloggiamenti in lamiera e recinzioni in rete o vetro

- Pannelli di vetro scorrevoli, porte e cancelli a battente

- Sensori e barriere fotoelettriche

- Componenti speciali di barriera di altri progetti elettronici o fisici

- Interblocchi di sicurezza – l'argomento di questo articolo

Sebbene i perimetri delle macchine protette siano per lo più costituiti da elementi inamovibili, le sezioni mobili o penetrabili menzionate (comprese le schermature delle finestre, le tende e le porte) possono consentire l'accesso dell'operatore in punti strategici per la manutenzione, la regolazione o la riparazione della macchina. Un modo pratico per classificare questi componenti di sicurezza è quello di raggrupparli in base al fatto che l'operatore della macchina o altro personale dell'impianto entri in contatto fisico diretto con tale componente di sicurezza (come nel caso delle barriere fotoelettriche) o che qualche sottosezione intermedia della macchina entri in contatto con il componente. Questa ultima categoria include una serie di interruttori e sensori di sicurezza attivati dalla macchina e interblocchi.

Figura 1: Su ciascuna delle porte di questa macchina, gli interruttori di finecorsa verificano la chiusura prima di consentire l'avvio della macchina. (Immagine per gentile concessione di Getty Images)

Figura 1: Su ciascuna delle porte di questa macchina, gli interruttori di finecorsa verificano la chiusura prima di consentire l'avvio della macchina. (Immagine per gentile concessione di Getty Images)

Che cosa sono esattamente gli interblocchi? Si tratta di componenti di sicurezza meccanici, elettrici o elettromeccanici che hanno alla base un interruttore di prossimità o di posizione. Si installano sempre sui perimetri delle macchine in corrispondenza di cancelli mobili (penetrabili). A differenza delle barriere di sicurezza o degli interruttori per l'operatore, gli interblocchi si attivano attraverso il movimento della macchina mobile o delle sezioni perimetrali. Per essere chiari, gli interblocchi di sicurezza possono essere attivati da sezioni perimetrali azionate o aperte manualmente. Il loro nome deriva dal modo in cui inter-bloccano (e rendono interdipendenti) le condizioni del controller di sicurezza e le posizioni del cancello perimetrale consentite... che sia aperto o chiuso o altro. In altre parole, gli interblocchi forniscono un riscontro ai controller di sicurezza, che a loro volta determinano lo stato corretto della macchina per una determinata serie di posizioni di protezione.

Norme che regolano l'inclusione di interblocchi

Figura 2: Gli interruttori di interblocco possono essere orientati in vari modi. Gli standard di sicurezza internazionali definiscono le classificazioni di tali varianti di interblocco. (Immagine per gentile concessione di Design World)

Figura 2: Gli interruttori di interblocco possono essere orientati in vari modi. Gli standard di sicurezza internazionali definiscono le classificazioni di tali varianti di interblocco. (Immagine per gentile concessione di Design World)

Attualmente, la progettazione e l'integrazione degli interblocchi per applicazioni di automazione industriale devono soddisfare cinque standard completi, tra cui la Direttiva Macchine 2006/42/CE (Conformité Européenne). Lo standard ISO 12100 (e i passaggi adottati da ISO 14119) definiscono gli interblocchi come dispositivi che impediscono le operazioni pericolose delle macchine quando i cancelli dell'area protetta sono aperti. Gli interblocchi detti serrature di protezione o interruttori di chiusura dei cancelli, che fanno un ulteriore passo avanti per chiudere i cancelli, sono soggetti a requisiti propri, tra cui quello di avere una chiusura di fuga per i tecnici che si trovano bloccati all'interno di una cella di lavoro pericolosa.

Alcuni standard fanno riferimento alla tecnologia degli interruttori di posizione o di prossimità alla base di ogni interblocco. Elencano inoltre i requisiti per il collegamento delle sezioni di protezione delle celle di lavoro ad attuazione elettronica con i comandi delle apparecchiature, in genere per comandare il rallentamento o l'interruzione di qualsiasi movimento potenzialmente pericoloso.

Tempo di attesa per l'arresto della macchina

Gli interblocchi più affidabili soddisfano specifici intervalli di arresto degli assi, definiti come il tempo necessario a una macchina per rallentare fino a raggiungere uno stato di sicurezza dopo che è stato impartito un comando di arresto. Infatti, i sistemi di interblocco tengono conto di questi intervalli di arresto e del tempo in cui è possibile che un operatore della macchina raggiunga gli assi pericolosi dopo un comando di arresto. Installazioni di interblocco ottimizzate:

- garantiscono uno stato di sicurezza molto prima che l'operatore possa toccare o avvicinarsi agli assi pericolosi della macchina;

- sostengono l'uso efficiente della macchina evitando stati di blocco troppo lunghi.

Infatti, lo standard ISO 12100 descrive in dettaglio come le porte e i pannelli interbloccati (con la loro chiusura) possano innescare immediatamente la ripresa del funzionamento della macchina. Ciò è in contrasto con gli arresti di emergenza che richiedono sequenze di riavvio della macchina più complesse. La logica di questi standard è che l'uso degli interblocchi è di routine (e quindi non dovrebbe ostacolare le operazioni quotidiane), mentre non lo è quella degli arresti di emergenza.

Tecnologia di interblocco del nucleo e sbloccabilità

Le macchine automatizzate devono soddisfare i requisiti di sicurezza internazionali di tipo A, B e talvolta C. Lo standard di sicurezza funzionale ISO 12100-1 e altri standard fondamentali di tipo A si applicano a tutte le apparecchiature di automazione. I controlli elettronici conformi a ISO 12100 possono risolvere situazioni che comportano la manutenzione inevitabile di una fonte di energia, in particolare impedendo il riavvio imprevisto della macchina. A questo scopo, gli arresti di emergenza non sono mai una soluzione accettabile... a differenza degli interblocchi a chiave.

Gli standard di fascia media di tipo B comprendono gli standard di approccio alla sicurezza B1 (tra cui ISO 13849-1 e 62061) e i requisiti specifici del sistema di sicurezza B2 (tra cui ISO 13850 e 13851). Gli standard di tipo C, invece, sono molto specifici per i tipi di macchina, quindi sono particolarmente severi e sono utilizzati soprattutto dagli OEM per la progettazione di nuove apparecchiature.

Gli standard specifici per gli interblocchi sono ISO 14118 e 14119.

Lo standard ISO 4118 illustra le modalità per prevenire l'avvio imprevisto delle macchine (dissipando l'energia meccanica e interrompendo quella elettrica) quando l'operatore entra nell'area di lavoro di una macchina pericolosa. Tali sistemi possono scollegare l'alimentazione, arrestare i motori, rilasciare gli attuatori di trasmissione e consentire di spendere l'energia cinematica residua dei segmenti in movimento della macchina.

A differenza di altri standard citati in questo articolo, ISO 14119 copre le specifiche richieste per gli interblocchi delle protezioni:

- facendo riferimento alle tecniche di analisi dei rischi di altri standard di sicurezza;

- definendo le funzioni di interblocco che prevengano l'elusione accidentale e intenzionale dei meccanismi di sicurezza.

Lo standard ISO 14119 definisce gli interblocchi di tipo 1 come interruttori di posizione che utilizzano una cerniera meccanica o un'attuazione a camme facilmente sbloccabile. Il contatto di attuazione avviene tra le metà intercambiabili (non codificate). I vantaggi degli interblocchi di tipo 1 sono il basso costo e l'elevata configurabilità.

Gli interblocchi di tipo 2 (secondo la prima definizione di DIN EN 1088) comprendono interruttori di posizione meno aggirabili basati sull'attuazione meccanica. Le metà sono codificate (accoppiate) con linguette o (per le chiusure di sicurezza) con chiavi prigioniere. Queste ultime obbligano l'operatore a bloccare tutte le protezioni prima che i comandi consentano l'avvio della macchina... e l'estrazione della chiave è possibile solo quando le protezioni sono bloccate. I controlli perimetrali completamente integrati si spingono ancora più in là, costringendo gli operatori a utilizzare gli stessi tasti negli interruttori di avviamento a chiave HMI che tengono la chiave prigioniera durante il funzionamento della macchina.

Lo standard ISO 14119 classifica tutti gli interruttori di sicurezza senza contatto, senza attuazione codificata, come interblocchi di tipo 3. I più facili da aggirare sono quelli che impiegano un'attuazione ottica, ultrasonica o capacitiva; un po' meno aggirabili sono gli interblocchi basati sull'induzione e sul magnetismo. Nei casi in cui la sbloccabilità è inaccettabile, è giustificato il ricorso agli interblocchi di tipo 4 che utilizzano metà dell'attuatore abbinate o codificate in funzionamento senza contatto (basate su tecnologia RFID, magnetica o ottica).

Confronto tra interblocchi con sensori di sicurezza e interruttori perimetrali

Figura 3: La semplice chiusura degli interblocchi di protezione non attiva il riavvio dei processi pericolosi della macchina; al contrario, questo spetta a un interblocco di controllo o a un interruttore di avviamento separato a doppia funzione, come l'interruttore tattile capacitivo a sfioramento mostrato qui. (Immagine per gentile concessione di Getty Images)

Figura 3: La semplice chiusura degli interblocchi di protezione non attiva il riavvio dei processi pericolosi della macchina; al contrario, questo spetta a un interblocco di controllo o a un interruttore di avviamento separato a doppia funzione, come l'interruttore tattile capacitivo a sfioramento mostrato qui. (Immagine per gentile concessione di Getty Images)

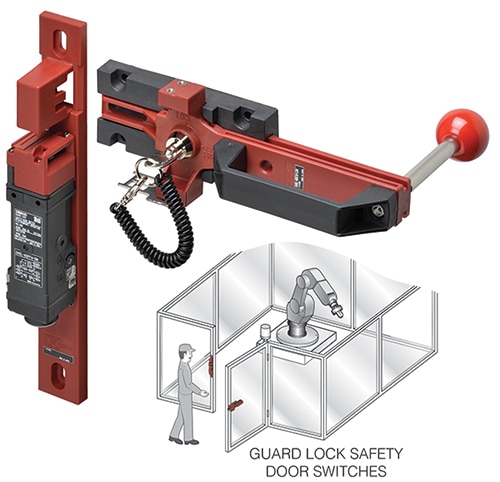

Figura 4: Alcuni interblocchi a doppia capacità sono dotati di attuatori che fungono da chiusure di protezione. Si tratta di interruttori di posizione con catenacci o gruppi elettromagnetici che possono mantenere le porte sbarrate finché il braccio robotico o la macchina protetta non cessa il movimento pericoloso. Purtroppo, alcuni ingegneri credono erroneamente che tutti gli interblocchi siano muniti di una chiusura di protezione. (Immagine per gentile concessione di Omron)

Figura 4: Alcuni interblocchi a doppia capacità sono dotati di attuatori che fungono da chiusure di protezione. Si tratta di interruttori di posizione con catenacci o gruppi elettromagnetici che possono mantenere le porte sbarrate finché il braccio robotico o la macchina protetta non cessa il movimento pericoloso. Purtroppo, alcuni ingegneri credono erroneamente che tutti gli interblocchi siano muniti di una chiusura di protezione. (Immagine per gentile concessione di Omron)

Gli interblocchi presentano analogie con altri componenti di retroazione e rilevamento di sicurezza basati sulle stesse tecnologie centrali. Ma per essere chiari, nessuno di questi componenti è associato ai perimetri di macchine come gli interblocchi. Inoltre, gli standard di sicurezza odierni richiedono che gli interblocchi non consentano la ripresa dell'azione senza un processo di inversione correttiva.

I componenti forniti come sensori di sicurezza industriale verificano (spesso con mezzi induttivi o fotoelettrici senza contatto) le posizioni degli elementi della macchina o dei pezzi da lavorare per consentire ai controller di comandare risposte adeguate alle condizioni segnalate. Gli interruttori di sicurezza industriali, invece, disattivano e attivano l'alimentazione in base al rilevamento della posizione di un elemento della macchina o di un pezzo. Al momento della verifica delle posizioni di attivazione, tali interruttori interrompono o ripristinano l'alimentazione della relativa sezione della macchina. Non è più sufficiente utilizzare un normale interruttore di prossimità come interblocco. I severi requisiti IEC 60947 richiedono ora che i componenti utilizzati come interblocchi abbiano caratteristiche di sicurezza molto specifiche per prevenire guasti e altri malfunzionamenti.

Nei sistemi di sicurezza sono presenti anche relè che attivano o interrompono direttamente i contatti elettrici - nelle soluzioni più comuni, comunicano essenzialmente una piccola tensione di comando per consentire a una corrente maggiore di passare attraverso i contatti di potenza comandati. Consideriamo due funzioni comuni che gli interblocchi rendono interdipendenti: l'apertura di una porta di protezione e un mandrino a motore su una macchina utensile. La mutualità tra questi elementi rende improbabile che la stazione di fresatura danneggi i propri sottosistemi o ferisca l'operatore. In questo senso, gli interblocchi funzionano come interruttori in una sequenza operativa.

I più rari sono gli interblocchi meccanici a camme con bracci che ruotano su un asse per bloccare gli assi pericolosi della macchina. Molto più comuni sono gli interblocchi elettromeccanici ed elettronici che utilizzano circuiti e microprocessori per un'affidabilità conveniente e persino per la riconfigurazione. Ad esempio, gli interblocchi elettromeccanici a cerniera sulle porte perimetrali includono un gomito meccanico o un braccio a leva che si apre con la protezione a cerniera; oltre l'angolo di commutazione impostato, attiva i comandi per arrestare la macchina perimetrata. Quando la porta si richiude, la forza della porta induce il solenoide dell'interblocco a richiudere il circuito.

Cablaggio tipico e tipi di solenoidi negli interblocchi

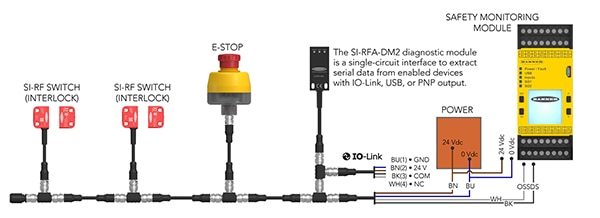

Figura 5: Negli ultimi anni, le opzioni di connettività innovative hanno aumentato l'affidabilità delle installazioni con protezioni multiple. In questo caso, un modulo di interfaccia è collegato tramite reti di adattatori a T ad altri componenti di sicurezza. (Immagine per gentile concessione di Banner Engineering)

Figura 5: Negli ultimi anni, le opzioni di connettività innovative hanno aumentato l'affidabilità delle installazioni con protezioni multiple. In questo caso, un modulo di interfaccia è collegato tramite reti di adattatori a T ad altri componenti di sicurezza. (Immagine per gentile concessione di Banner Engineering)

Gli interblocchi sono più comunemente cablati con logica normalmente chiusa o NC per far funzionare le macchine solo se il circuito è chiuso. La maggior parte degli standard di sicurezza richiede che i componenti dei circuiti di sicurezza siano collegati in serie per ottenere la massima affidabilità nel rilevamento di errori ed eventi (fino a un numero totale di sensori consentito). Il superamento di questo numero di sensori può compromettere il livello prestazionale (PL) di un progetto e aumentare la probabilità di mascheramento dei guasti.

Gli interblocchi di sicurezza che impiegano un interruttore NC a molla (sia di posizione che di finecorsa) in genere forniscono un'interruzione positiva, in modo che l'apertura della protezione prema contro la molla dell'interblocco per separare i contatti elettrici. Al contrario, i più affidabili interblocchi a due interruttori utilizzano un interruttore per l'apertura della protezione e un altro con contatti elettrici separati per la chiusura. L'auto-segnalazione elettronica dei cortocircuiti (di solito monitorando la differenza di potenziale tra due canali di ingresso) è una funzione complementare per rilevare la rottura dei fili dovuta a taglio, corrosione o surriscaldamento.

L'affidabilità del funzionamento del solenoide a pistone e bobina rende i componenti di sicurezza basati su solenoidi adatti ad applicazioni di interblocco critiche. L'ingresso elettrico provoca in genere un'uscita lineare del pistone (con un ritorno a molla allo spegnimento). Quando sono integrati in interblocchi di protezione e a catenaccio, i solenoidi sono la sorgente di ingresso per i meccanismi di chiusura. Altri progetti di questo tipo basati su solenoidi possono anche garantire il corretto funzionamento meccanico, ad esempio per assicurare una corsa costante di un nastro trasportatore anche quando l'apparecchiatura manipola o lavora i pezzi che si trovano sul nastro. Le ridondanze basate su solenoidi (con interruttori cablati in serie e bipolari per la verifica della posizione) possono ridurre al minimo le segnalazioni di interblocco difettose.

Conclusione

Gli interblocchi rendono lo stato del perimetro della macchina interdipendente con i controlli di sicurezza. In effetti, oggi il riscontro dell'interblocco a tali controller può stimolare risposte eccezionalmente sofisticate della macchina a varie posizioni di protezione. Gli interblocchi più avanzati possono assumere compiti di edge computing, IIoT e affidabilità a sicurezza intrinseca che vanno oltre le capacità dei tradizionali interruttori e sensori industriali. L'accortezza principale è che gli interblocchi di protezione non devono essere ingombranti per gli operatori della macchina. Le funzioni automatiche e lo sblocco condizionato delle porte ad accesso più frequente possono migliorare la funzionalità e ridurre al minimo i guasti non rilevati.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.