Frenatura rigenerativa su assi motorizzati

Contributo di Editori nordamericani di DigiKey

2020-09-02

Nelle macchine per l'automazione industriale, la frenatura rigenerativa è una tecnica che utilizza le strutture esistenti e l'energia dei motori elettrici (e dei loro azionamenti) insieme a sottocomponenti dedicati per rallentare, arrestare e riattivare gli assi. Le tecniche di frenatura rigenerativa sono alternative altamente controllabili e ad alta efficienza energetica (per non parlare della compattezza) alle frizioni e ai freni. In breve, il circuito coinvolto nella frenatura rigenerativa converte l'energia meccanica dinamica proveniente dal rotore di rotazione del motore e da eventuali carichi collegati in energia elettrica. Quest'ultima viene poi reinserita nella linea elettrica per altri usi o per la dissipazione.

Utilizzato per la prima volta in applicazioni automotive all'inizio del 1900 e in applicazioni ferroviarie negli anni '30, il recupero dell'energia dei motori è stato definito per la prima volta rigenerazione con i primi veicoli ibridi per passeggeri - in cui l'energia di frenatura carica le batterie a bordo. Oggi le applicazioni industriali di frenatura rigenerativa (e le varianti) abbondano.

Figura 1: I servocomandi VFD-EL multifunzione azionano motori in c.a. ad alta precisione. Un comune bus c.c. semplifica l'installazione fianco a fianco e la maggior parte dei modelli di azionamento VFD-EL può essere collegata in accoppiamento parallelo per condividere l'energia di frenatura rigenerativa. Questo a sua volta previene la sovratensione e stabilizza la tensione del bus c.c. (Immagine per gentile concessione di Delta IA)

Figura 1: I servocomandi VFD-EL multifunzione azionano motori in c.a. ad alta precisione. Un comune bus c.c. semplifica l'installazione fianco a fianco e la maggior parte dei modelli di azionamento VFD-EL può essere collegata in accoppiamento parallelo per condividere l'energia di frenatura rigenerativa. Questo a sua volta previene la sovratensione e stabilizza la tensione del bus c.c. (Immagine per gentile concessione di Delta IA)

1. La frenatura dinamica (a volte chiamata frenatura a resistenza rigenerativa o frenatura a recupero) è una forma di utilizzo dell'energia rigenerativa - anche se differisce da quella che viene definita frenatura rigenerativa vera e propria. Qui l'azionamento del sistema (anche detto inverter per la sua funzione precipua) dissipa l'energia di rotazione del rotore del motore attraverso lo spreco di calore per frenare completamente il motore - e niente più. Ad esempio, un asse di movimento su un macchinario automatizzato potrebbe spegnersi improvvisamente mentre il suo motore elettrico è in funzione. Di solito l'attrito del sistema è abbastanza basso da lasciare il rotore in folle, che è per definizione fuori controllo. Questo continua fino a quando l'energia cinetica non è consumata, il che può richiedere molto tempo - e nel frattempo comporta il rischio di danni alle macchine o di lesioni personali. La frenatura dinamica affronta questo problema portando i motori a fermarsi più rapidamente attraverso la conversione dell'energia cinetica del rotore in energia elettrica. Quest'ultima si genera da resistori regolati in tensione che a loro volta si liberano dell'energia sotto forma di calore.

Molti comandi di motori - specialmente i servoamplificatori digitali - hanno resistori incorporati per la dissipazione dell'energia. Tuttavia, se l'asse motorizzato vede l'energia rigenerativa superare la potenza combinata dei resistori di comando, possono essere necessari banchi di resistori rigenerativi esterni. Questo è abbastanza tipico sugli assi con alti rapporti di carico inerziale-motore.

Figura 2: Questo servocomando MDDDHT5540E include un resistore rigenerativo per consentire la frenatura rigenerativa. Il resistore rigenerativo scarica l'energia (dall'arresto di un carico disposto verticalmente o ad alta inerzia) e la restituisce all'azionamento. I modelli Frame A, B, G e Frame H di questa serie non contengono resistori rigenerativi, per cui si consigliano resistori rigenerativi opzionali. Gli azionamenti da Frame C a Frame F di questa serie integrano un resistore rigenerativo e l'aggiunta di un resistore rigenerativo esterno aumenta la capacità di rigenerazione. (Immagine per gentile concessione di Panasonic Industrial Automation Sales)

Figura 2: Questo servocomando MDDDHT5540E include un resistore rigenerativo per consentire la frenatura rigenerativa. Il resistore rigenerativo scarica l'energia (dall'arresto di un carico disposto verticalmente o ad alta inerzia) e la restituisce all'azionamento. I modelli Frame A, B, G e Frame H di questa serie non contengono resistori rigenerativi, per cui si consigliano resistori rigenerativi opzionali. Gli azionamenti da Frame C a Frame F di questa serie integrano un resistore rigenerativo e l'aggiunta di un resistore rigenerativo esterno aumenta la capacità di rigenerazione. (Immagine per gentile concessione di Panasonic Industrial Automation Sales)

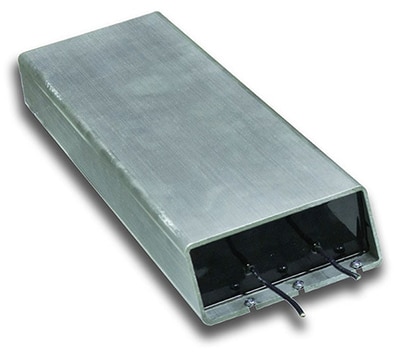

Quando un sistema di frenatura rigenerativa impiega un resistore di frenatura aggiuntivo esterno, quest'ultimo di solito si collega tra i terminali del comando motore; il software di regolazione del sistema può quindi rilevare e profilare il resistore aggiuntivo e le sue capacità di dissipazione termica. Un formato comune di resistore è quello con un alloggiamento in alluminio riempito di un materiale ad alta conducibilità termica per la rapida dissipazione. La rapida dispersione del calore è particolarmente importante per le applicazioni di frenatura continua.

Figura 3: Il resistori di frenatura con alloggiamento in alluminio BAB116025R0KE serie BA è adatto per applicazioni di frenatura rigenerativa ad alta potenza. È realizzato con filo avvolto su nuclei ceramici e con isolante in fogli di mica per alte proprietà dielettriche. Un interruttore termico incorporato permette l'uso del resistore in applicazioni di sicurezza. (Immagine per gentile concessione di Ohmite)

Figura 3: Il resistori di frenatura con alloggiamento in alluminio BAB116025R0KE serie BA è adatto per applicazioni di frenatura rigenerativa ad alta potenza. È realizzato con filo avvolto su nuclei ceramici e con isolante in fogli di mica per alte proprietà dielettriche. Un interruttore termico incorporato permette l'uso del resistore in applicazioni di sicurezza. (Immagine per gentile concessione di Ohmite)

2. La frenatura rigenerativa si differenzia dalla frenatura dinamica per il fatto che ritorna l'energia elettrica generata meccanicamente all'alimentazione principale o al bus c.c. comune per mantenere l'energia rigenerativa per:

- Riutilizzo in frenatura

- Riattivazione dell'asse frenato

- Alimentazione degli altri assi del sistema

A volte chiamate unità rigenerative di linea, la maggior parte dei sistemi di frenatura rigenerativa nell'automazione industriale impiega transistor bipolari a gate isolato (IGBT) per consentire il flusso bidirezionale di potenza tra il motore e la fonte di alimentazione, cosa impossibile con i tradizionali ponti inverter che utilizzano diodi. Si noti che questo uso degli IGBT contrasta con alcune delle odierne applicazioni per veicoli elettrici basate su comandi di trazione. Per saperne di più sui semiconduttori ad ampia banda proibita come il carburo di silicio (SiC) per tali azionamenti, leggere questo articolo di DigiKey sull'argomento. In alcuni casi, i dispositivi basati su SiC possono convertire l'energia in c.c. in potenza trifase in c.a. per pilotare il motore (e quindi l'energia di frenatura rigenerativa torna in c.c. per la ricarica della batteria) con maggiore efficienza e densità di potenza rispetto agli IGBT e ad altri MOSFET.

Poiché la frenatura rigenerativa trasforma l'energia meccanica del rotore motore in energia elettrica, fa effettivamente funzionare il motore come generatore nel quadrante due e quattro del piano di controllo del moto di velocità-coppia quando la coppia e la rotazione comandate sono in direzioni opposte. Questo avviene quando:

- Il comando dell'asse si inverte, e il rotore continua a girare brevemente nella direzione opposta

- La velocità del rotore supera l'uscita a velocità sincrona comandata del motore

L'integrazione della frenatura rigenerativa in un progetto automatizzato ha qualche svantaggio: la frenatura rigenerativa può rallentare ma non fermare e trattenere i carichi. Via via che l'asse si avvicina a un arresto completo, rimane poca energia per eccitare il (motore che funge da) generatore. Così, senza un freno aggiuntivo o altra elettronica, il resto del rallentamento fino all'arresto avviene per inerzia. Inoltre, ci sono limiti alla quantità di energia che può essere reimmessa nei condensatori del bus c.c. standard prima di innescare un guasto di sovratensione. I convertitori rigenerativi ben specificati restituiscono una quantità sufficiente alla fonte di alimentazione in c.a. o fanno uso di bus comuni appositamente progettati. Poiché questi ultimi convertono la potenza da c.a. a c.c. solo una volta prima che l'energia sia riutilizzata da parte di un azionamento, sono particolarmente efficienti.

Un'altra porzione di un VFD che può essere personalizzata in modo speciale per la frenatura rigenerativa include il raddrizzatore. Le variazioni chiamate raddrizzatori front-end attivi minimizzano le armoniche sulla corrente del sistema. Si consideri il front-end attivo serie AFE2000 di Delta Electronics che elimina i tradizionali resistori di frenatura convertendo l'energia in eccesso in energia riutilizzabile da restituire alla rete elettrica. I front-end AFE200 sono progettati per un'ampia gamma di applicazioni per massimizzare l'efficienza energetica. Questo ed altri azionamenti capaci di funzioni rigenerative risolvono anche un ampio spettro di distorsioni armoniche sulla corrente del sistema (specialmente a bassa potenza) per proteggere dalle EMI i componenti elettronici vicini (come quelli per la retroazione di controllo).

3. L'iniezione di corrente in c.c. per la frenatura di motori elettrici (in certi contesti chiamati semplicemente frenatura continua) include l'elettronica di un azionamento che inserisce la corrente c.c. su uno o due avvolgimenti di un motore in c.a. Indipendentemente dalla variazione esatta, la maggior parte dei sistemi a iniezione di c.c. si attiva quando un relè o un altro controllo spegne il campo magnetico rotante del motore. Poi un altro relè o controllo di frenatura elettronica (all'interno dell'azionamento per i VFD) attiva l'alimentazione in c.c. dal bus c.c. del sistema agli avvolgimenti del motore. Una corrente più elevata induce una maggiore forza frenante, anche se questi componenti controllano la tensione applicata e mantengono la corrente negli avvolgimenti al di sotto dei valori massimi del motore.

Il risultato dell'iniezione di c.c. è un campo elettromagnetico non rotante dallo statore che arresta e trattiene il rotore (ed eventuali carichi collegati).

Figura 4: Questo è un relè di sicurezza per moto di arresto SR125SMS45 di Omron che registra quando i motori collegati sono giunti a un arresto completo (rilevando la f.c.e.m. attraverso i terminali del motore) e quindi apre le celle di lavoro. Il relè funziona con freni a iniezione c.c. e altri controlli elettronici dei motori. (Immagine per gentile concessione di Omron Automation and Safety)

Figura 4: Questo è un relè di sicurezza per moto di arresto SR125SMS45 di Omron che registra quando i motori collegati sono giunti a un arresto completo (rilevando la f.c.e.m. attraverso i terminali del motore) e quindi apre le celle di lavoro. Il relè funziona con freni a iniezione c.c. e altri controlli elettronici dei motori. (Immagine per gentile concessione di Omron Automation and Safety)

Il principale fattore limitante della frenatura a iniezione c.c. è il calore indotto dalla frenatura che un motore e l'elettronica associata possono dissipare senza subire danni termici. Questo limita l'ampiezza e la durata della corrente di frenatura applicabile. Non c'è da stupirsi che la frenatura a iniezione c.c. sia raramente utilizzata per trattenere i carichi o servire come sistema frenante a prova di guasto. Per prevenire il surriscaldamento in alcuni sistemi a iniezione c.c., i sensori a velocità zero possono ridurre la potenza non appena è chiaro che il rotore ha cessato di ruotare.

Scegliere (e combinare) tra frenatura rigenerativa, frenatura a iniezione c.c. e frenatura dinamica

La maggior parte dei progettisti può sfruttare l'efficienza dell'energia rigenerativa durante una o più operazioni regolari. Tuttavia, la frenatura rigenerativa nei macchinari automatizzati è più utile su specifici assi motorizzati.

La frenatura dinamica (basata su resistori di frenatura economici) è la più adatta per gli assi automatizzati a basso carico che necessitano di frenature occasionali o inversioni di marcia.

La frenatura rigenerativa è adatta per gli assi automatizzati che necessitano di:

- Frequenti arresti e ripartenze

- L'azionamento di carichi di revisione che causano il superamento del numero di giri del rotore rispetto alla velocità del motore - come negli ascensori e nei trasportatori inclinati

- Applicazioni a servizio continuo (comprese quelle che richiedono un funzionamento abbastanza frequente da essere considerate a servizio costante)

- Sistemi per i quali il risparmio energetico può giustificare il costo aggiuntivo iniziale di un azionamento rigenerativo

Come spiegato sopra, la frenatura a iniezione c.c. può essere applicata da sola. Tuttavia, è spesso più comune che sia combinata con la frenatura rigenerativa o dinamica. Questo perché la frenatura a iniezione c.c. assume la funzione frenante quando la frenatura rigenerativa si esaurisce, quando l'asse si avvicina al suo arresto e richiede il trattenimento. I sistemi di frenatura a doppio sistema come questi sfruttano i punti di forza di più tecnologie per una vera frenatura elettronica ad alte prestazioni che presenta un rischio minimo di surriscaldamento.

Esempi di applicazioni di frenatura rigenerativa

La frenatura rigenerativa è un approccio utile per rallentare e controllare una serie di carichi in movimento, recuperando al contempo la loro energia cinetica per altri usi. La maggiore attenzione all'efficienza energetica ha spinto i progettisti a impiegare la frenatura rigenerativa laddove le applicazioni offrono le migliori opportunità di potenziale recupero energetico. Queste includono progetti che coinvolgono:

- Assi verticali per ascensori, gru ed elevatori: ad esempio, l'abbassamento di carichi sollevati senza contrappeso comporta la forza di gravità e la coppia del motore per una discesa sicura e controllata. In queste situazioni è fondamentale che il sistema frenante funzioni bene anche in caso di interruzione dell'alimentazione principale. In caso contrario, l'energia cinetica non avrà alcuna uscita - e l'asse entrerà in una condizione di caduta libera o incontrollata. In altri casi può essere utilizzato un generatore di emergenza o di riserva (con requisiti di progettazione propri). Quando si passa alla potenza del generatore, la maggior parte dei sistemi disattiva temporaneamente le funzioni di recupero dell'energia degli azionamenti.

- Centrifughe rotanti, banchi di prova e ventole: molti di questi progetti sono assi a ciclo costante che necessitano dei resistori di frenatura esterni aggiuntivi menzionati in precedenza.

- Tensionamento e lavorazione su nastro: qui sono comuni i motori a induzione c.a. (accoppiati con i VFD in grado di frenare in modo rigenerativo). Ciò è dovuto al fatto che progetti gestiscono abilmente gli assi ad alta inerzia ad alta velocità delle macchine da stampa, così come la lavorazione della carta e delle bobine di plastica.

- Rapida accelerazione e inversione degli assi: la frenatura rigenerativa aiuta a rendere questi movimenti più efficienti su trasportatori avanzati, seghe e robotica pesante. Ciò aumenta l'efficacia del funzionamento basato sul VFD, che consente di adattare la velocità del rotore e la coppia alle necessità dell'applicazione e aiuta a fermare rapidamente gli assi ad alto numero di giri così comuni nelle applicazioni servoazionate.

Figura 5: I servocomandi di Panasonic combinano una tecnologia avanzata con un ampio intervallo di potenza da 50 W a 5 kW. Questi azionamenti possono sopprimere le vibrazioni alle frequenze di risonanza ed eseguire il controllo impulsivo, analogico e di rete a velocità fino a 100 Mbit/sec. Il software FPWIN Pro7 permette la configurazione completa e l'impostazione della connettività del PLC. I servocomandi accettano il montaggio di resistori di frenatura opzionali. (Immagine per gentile concessione di Panasonic Industrial Automation Sales)

Figura 5: I servocomandi di Panasonic combinano una tecnologia avanzata con un ampio intervallo di potenza da 50 W a 5 kW. Questi azionamenti possono sopprimere le vibrazioni alle frequenze di risonanza ed eseguire il controllo impulsivo, analogico e di rete a velocità fino a 100 Mbit/sec. Il software FPWIN Pro7 permette la configurazione completa e l'impostazione della connettività del PLC. I servocomandi accettano il montaggio di resistori di frenatura opzionali. (Immagine per gentile concessione di Panasonic Industrial Automation Sales)

Conclusione

Comprendere le differenze tra la frenatura a iniezione c.c., la frenatura dinamica e la frenatura rigenerativa è la chiave per specificare la tecnica appropriata per un dato asse. È anche utile per selezionare motori elettrici e azionamenti in grado di accettare e fornire il controllo della velocità e della coppia attraverso questi metodi. La frenatura dinamica è tipicamente adatta per assi moderatamente impegnativi che richiedono una certa frenatura; al contrario, la frenatura rigenerativa integra assi molto dinamici e funzioni critiche su macchine automatiche (e persino servoazionamenti). I sistemi per l'iniezione di corrente sono utilizzati più comunemente in combinazione con questi altri metodi.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.