Come vengono prodotti i gruppi batteria per veicoli elettrici?

Contributo di Editori nordamericani di DigiKey

2023-04-14

Il gruppo batteria è un assieme fondamentale nei veicoli completamente elettrici (EV) ed è uno dei più complessi da assemblare. Si comincia con il testare le singole celle della batteria prima dell'assemblaggio. Successivamente, si utilizzano i robot collaborativi (cobot) per assemblare i moduli della batteria e quindi integrarli in gruppi batteria completi, compresi i condotti sbarra, i gruppi di raffreddamento, la gestione della batteria e altri sottosistemi. Infine, è necessario un sistema di ispezione visiva automatizzato per garantire che tutti gli elementi siano stati assemblati correttamente.

Questo articolo esamina le complessità dei gruppi batteria per veicoli elettrici e di alcuni sottogruppi correlati, tra cui la necessità di numerosi moduli di celle, di condotti sbarra elettricamente efficienti e leggeri e di interconnessioni di cablaggio, nonché di un sistema di raffreddamento attivo. Presenta quindi i prodotti rappresentativi offerti da DigiKey, tra cui un dispositivo di acquisizione dati di National Instruments che può essere utilizzato come parte del sistema di test delle celle della batteria, un cobot di Omron Automation per l'assemblaggio dei gruppi batteria e un modulo telecamera intelligente con software embedded di Banner Engineering come piattaforma di ispezione automatizzata.

Elementi costitutivi di un gruppo batteria EV

La progettazione dei gruppi batteria per i veicoli elettrici varia da un produttore all'altro e talvolta da un modello di veicolo elettrico all'altro dello stesso produttore, rendendo l'assemblaggio flessibile una considerazione importante. Un fattore che accomuna tutti i gruppi batterie per veicoli elettrici è che possono utilizzare migliaia di componenti.

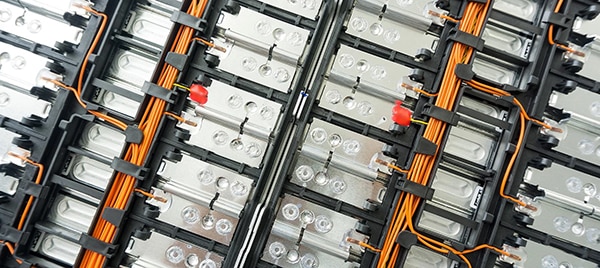

I gruppi batteria per veicoli elettrici sono costituiti da numerosi moduli assemblati per costituire il gruppo finale (Figura 1). L'architettura dei moduli e dei gruppi si sta evolvendo per fornire tensioni più elevate alla trasmissione EV. Sebbene lo standard sia di 400 Vc.c., tensioni fino a 900 Vc.c. sono sempre più frequenti. Il vantaggio principale di tensioni più elevate è una ricarica più rapida. Una ricarica più rapida può contribuire a ridurre l'ansia da autonomia dei conducenti di veicoli elettrici, ma rende più impegnativo (e potenzialmente pericoloso) l'assemblaggio dei gruppi batteria.

Figura 1: I moduli batteria sono i componenti costitutivi fondamentali dei gruppi batteria per veicoli elettrici. (Immagine per gentile concessione di National Instruments)

Figura 1: I moduli batteria sono i componenti costitutivi fondamentali dei gruppi batteria per veicoli elettrici. (Immagine per gentile concessione di National Instruments)

Le celle della batteria in un modulo sono spesso saldate, mentre i moduli sono generalmente imbullonati a grandi condotti sbarra per formare il gruppo batteria completo. L'architettura dei moduli rispetto al gruppo è spesso un fattore di differenziazione tra i progetti di EV. In tutti i casi, il sistema di batterie necessita di gestione termica, principalmente di raffreddamento ma occasionalmente di riscaldamento quando la temperatura ambiente è troppo bassa per il funzionamento efficiente della batteria. Il sistema di gestione termica può essere passivo per i gruppi di piccole dimensioni, ma i gruppi di grandi dimensioni richiedono una gestione termica attiva con dispositivi a cambiamento di fase e pompe per far circolare il liquido che raffredda le singole celle.

Un sistema di gestione batteria (BMS) monitora lo stato di salute e di carica delle singole celle della batteria. Il BMS comprende una serie di sensori di tensione, corrente, temperatura e altri, spesso posizionati su ogni cella della batteria. Il BMS comunica con il sistema informatico centrale del veicolo elettrico.

A volte sono utilizzati i fusibili a livello di modulo, ma è sempre presente una protezione da sovracorrente per l'intero gruppo batteria. Si utilizzano un grande contattore ad alta tensione e altri componenti per precaricare il circuito di azionamento del motore per evitare le alte correnti di inserzione potenzialmente dannose alla prima accensione del veicolo. Un dispositivo di interblocco per la disconnessione di servizio isola le alte tensioni nel gruppo batteria e fornisce un ambiente sicuro per i tecnici di servizio che lavorano sul veicolo elettrico. Per completare l'assemblaggio sono necessarie centinaia di viti, dadi e bulloni, connettori e altri componenti meccanici.

Costruzione dei gruppi batteria

Il test delle singole celle di una batteria è un primo passo fondamentale. Di solito è l'ultima fase del processo di produzione delle celle presso la gigafactory specializzata, dove vengono fabbricate le celle. Ma quando le celle arrivano all'impianto di produzione di EV, è anche comune che vengano eseguiti test di garanzia della qualità a campione, per monitorare i livelli di qualità dei lotti di celle per batterie in arrivo. Senza celle di alta qualità, la produzione di gruppi batteria per veicoli elettrici di alta qualità e affidabilità è impossibile.

Successivamente, le cellule vengono assemblate in moduli. I moduli sono solitamente composti da circa 12-20 celle. I moduli sono impilati in un telaio metallico che fornisce interconnessioni, protezione da urti e vibrazioni e, in alcuni modelli, gestione termica. È necessaria una certa precisione e il gruppo batteria si fa sempre più pesante durante la costruzione, fino a pesare centinaia di chili.

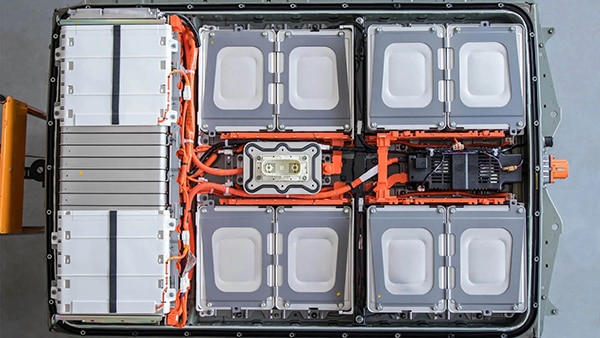

A causa della necessità di precisione e di movimentazione di carichi pesanti, l'assemblaggio dei gruppi batteria viene spesso eseguito con cobot o robot industriali. Un cobot è in grado di gestire carichi pesanti e di assemblare rapidamente e con precisione le centinaia di viti, connettori e altri componenti necessari per il gruppo completo. Ad esempio, il gruppo batteria di una Nissan Leaf comprende 48 moduli (Figura 2). La fase finale dell'assemblaggio del gruppo batteria è il collaudo automatico, che comprende l'ispezione visiva del gruppo complesso.

Figura 2: Il gruppo batteria della Nissan Leaf comprende 48 moduli batteria e centinaia di altri componenti. (Immagine per gentile concessione di NHR, divisione di National Instruments)

Figura 2: Il gruppo batteria della Nissan Leaf comprende 48 moduli batteria e centinaia di altri componenti. (Immagine per gentile concessione di NHR, divisione di National Instruments)

Test della batteria e acquisizione dati

Gli ingegneri di produzione che progettano sistemi di test delle batterie possono rivolgersi al dispositivo di acquisizione dati (DAQ) 779640-01 di National Instruments. Questo DAQ USB 2.0 Full Speed comprende 8 canali da ±60 Vc.c. per ingressi digitali isolati, 8 canali da 60 Vc.c., 30 VRMS) per uscite isolate a relè a stato solido (SSR) e un contatore a 32 bit (Figura 3). Gli 8 ingressi isolati comprendono un optoaccoppiatore, un diodo Schottky e un circuito di limitazione della corrente basato su MOSFET in modalità depletion. Il dispositivo 779640-01 include anche filtraggio digitale, rilevamento delle modifiche, uscite di accensione programmabili e un timer watchdog.

Figura 3: Il DAQ 779640-01 comprende 8 ingressi digitali isolati (lato destro) e 8 uscite SSR isolate (lato sinistro). (Immagine per gentile concessione di DigiKey)

Figura 3: Il DAQ 779640-01 comprende 8 ingressi digitali isolati (lato destro) e 8 uscite SSR isolate (lato sinistro). (Immagine per gentile concessione di DigiKey)

Il DAQ 779640-01 può monitorare i cambiamenti, compresi i fronti di salita e/o i fronti di discesa, su linee di ingresso specifiche o contemporaneamente su tutte le linee di ingresso. Quando viene riconosciuto un cambiamento, si genera un interrupt che però non indica la linea di ingresso su cui si è verificato. Il software può determinare la fonte della notifica di cambiamento. Il filtraggio digitale può ridurre al minimo gli effetti del rumore e delle interferenze elettromagnetiche (EMI).

Il filtro digitale funziona sugli ingressi dell'optoaccoppiatore. Gli optoaccoppiatori si spengono più lentamente di quanto si accendano, passando i fronti di discesa più lentamente di quelli di salita. Il filtro digitale può contribuire a eliminare i cambiamenti causati da rumore o EMI. I progettisti possono configurare i canali di filtraggio con intervalli programmati. Gli impulsi inferiori alla metà dell'intervallo di filtraggio programmato vengono bloccati. Gli impulsi superiori all'intervallo di filtraggio vengono fatti passare. Gli impulsi intermedi possono passare o meno attraverso il filtro.

Assistenza per carichi pesanti e operazioni ripetitivi

Una volta che le celle della batteria sono state sottoposte ai test, un cobot può accelerare l'assemblaggio dei moduli e dei gruppi batteria. L'assemblaggio comporta diversi processi e i cobot come RT6-1001321 di Omron Automation sono altamente adattabili (Figura 4). RT6-1001321 è dotato di un adattatore fieldbus per facilitare l'integrazione nei sistemi di automazione di fabbrica. I cobot operano con grande precisione e possono assistere nell'avvitamento, nell'incollaggio, nell'applicazione di grassi termici, nell'accoppiamento dei connettori e in molte altre attività necessarie per assemblare un gruppo batteria EV. Alcune funzionalità che rendono i cobot adatti all'assemblaggio dei gruppi batteria EV includono:

- Ambienti di programmazione grafica per accelerare l'addestramento dei cobot.

- I sistemi di visione integrati aiutano nell'ispezione e nella misurazione dei risultati e nelle attività di assemblaggio.

- Gli effettori finali modulari possono essere cambiati rapidamente, consentendo a un singolo cobot di eseguire diversi processi di assemblaggio.

- I cobot possono operare in modo interattivo con i robot logistici e altri robot mobili per formare una cella di produzione completa per i gruppi batteria.

Figura 4: I cobot come RT6-1001321 sono estremamente adattabili e possono eseguire rapidamente compiti ripetitivi con elevata precisione. (Immagine per gentile concessione di Omron Automation)

Figura 4: I cobot come RT6-1001321 sono estremamente adattabili e possono eseguire rapidamente compiti ripetitivi con elevata precisione. (Immagine per gentile concessione di Omron Automation)

La flessibilità e la capacità di apprendere rapidamente nuove procedure, evitando tempi di fermo prolungati e periodi di produzione inefficienti, sono caratteristiche fondamentali dei cobot. Bastano pochi minuti a un cobot per imparare una nuova attività, attraverso un'interfaccia grafica o semplicemente spostando il braccio del cobot da una posizione all'altra. I cobot eccellono nelle attività ripetitive tipiche dell'assemblaggio dei gruppi batteria EV e sono in grado di gestire con precisione carichi pesanti. Infine, i cobot possono includere la visione artificiale e l'intelligenza artificiale (IA) per prelevare i componenti necessari nell'orientamento corretto, aggiungerli all'assemblaggio del gruppo batteria e ispezionare i risultati.

Verifica dei risultati

La verifica visiva automatica del corretto assemblaggio del gruppo batteria può avvenire mediante la telecamera intelligente VE205G1A di Banner Engineering (Figura 5). Il software integrato è progettato per eseguire avanzate funzioni di ispezione visiva. Il software Vision Manager di Banner è incluso nella telecamera VE205G1A e offre diversi strumenti come il rilevamento di oggetti, il posizionamento e la misurazione di caratteristiche, l'analisi del flusso e la lettura dei codici a barre per accelerare lo sviluppo di applicazioni di visione. La modifica in runtime supporta i cambiamenti in tempo reale alla routine di ispezione, riducendo i tempi di fermo e accelerando i risultati. Alcune delle funzionalità della telecamera intelligente VE205G1A sono:

- Connettività EtherNet/IP, Modbus/TCP, PROFINET e RS-232 per una facile integrazione nei sistemi di automazione di fabbrica.

- Sei ingressi/uscite (I/O) optoisolate e un connettore per luce esterna

- Display a due righe e otto caratteri che visualizza lo stato della telecamera e consente di passare rapidamente a nuove attività.

- I copriobiettivo sigillati opzionali garantiscono un grado di protezione IP67 negli ambienti industriali più difficili.

- Gli usi tipici includono:

- presenza o assenza di componenti, compreso il conteggio e la verifica dell'etichettatura;

- verifica dell'orientamento di un pezzo e invio della posizione e dell'orientamento del pezzo a un robot pick-and-place o a un cobot;

- rilevamento dei difetti, compresa l'identificazione della posizione e delle dimensioni dei difetti su un pezzo;

- misurazione delle dimensioni critiche di un pezzo o delle posizioni relative dei pezzi in un assieme.

Figura 5: Le telecamere intelligenti come VE205G1A forniscono tutte le funzionalità necessarie per una rapida ispezione visiva dei gruppi batteria EV. (Immagine per gentile concessione di Banner Engineering)

Figura 5: Le telecamere intelligenti come VE205G1A forniscono tutte le funzionalità necessarie per una rapida ispezione visiva dei gruppi batteria EV. (Immagine per gentile concessione di Banner Engineering)

Conclusione

I gruppi batteria per veicoli elettrici sono sottosistemi complessi e critici. Le prestazioni, l'affidabilità e il costo di un veicolo elettrico sono fortemente correlati alla capacità di assemblare in modo efficiente e rapido il gruppo batteria. Il processo di assemblaggio parte dalla verifica della conformità delle celle della batteria alle specifiche richieste, quindi si affida all'assemblaggio di precisione automatizzato tramite robot e cobot e si conclude con l'ispezione visiva tramite telecamere intelligenti e automatizzate.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.