I robot si evolvono in cobot nell'Impresa 4.0

Contributo di Editori nordamericani di DigiKey

2022-02-22

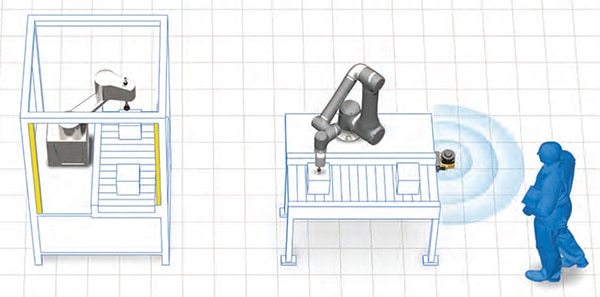

I robot industriali sono emersi all'alba dell'Impresa 3.0, insieme al controllo computerizzato e all'automazione e si sono evoluti negli anni fino a divenire specializzati per varie applicazioni industriali e processi. I robot sono progettati per la produzione di massa; sono generalmente solitari, poiché lavorano in relativo isolamento su attività specifiche. Con l'emergere dell'Impresa 4.0, dei sistemi ciberfisici e dell'Internet delle cose (IoT), alcuni robot si sono evoluti in robot collaborativi, chiamati cobot. I cobot interagiscono con il loro ambiente, comprese le persone e altri robot e supportano la produzione flessibile e la personalizzazione di massa (Figura 1).

Figura 1: I robot industriali convenzionali lavorano in isolamento (a sinistra) mentre i cobot (a destra) sono progettati per interagire con il loro ambiente, comprese le persone e altri robot o macchine. (Immagine per gentile concessione di Omron)

Figura 1: I robot industriali convenzionali lavorano in isolamento (a sinistra) mentre i cobot (a destra) sono progettati per interagire con il loro ambiente, comprese le persone e altri robot o macchine. (Immagine per gentile concessione di Omron)

Il percorso evolutivo dal robot al cobot ha visto numerosi adattamenti: i cobot funzionano in modo diverso; sono programmati in modo diverso; tendono ad essere più piccoli, più semplici e, in alcuni casi, mobili; sono utilizzati per processi diversi rispetto ai robot e devono aderire a standard di sicurezza diversi. I cobot generalmente non competono con i robot e non li sostituiscono ma espandono le opportunità di impiegare processi automatizzati.

Questo articolo traccia l'evoluzione dei robot in cobot: confronta come i robot e i cobot operano in modo diverso; esamina i diversi metodi di programmazione usati con i cobot; discute l'uso dell'intelligenza artificiale (IA), l'IoT e altre tecnologie che permettono la mobilità dei cobot e l'interazione con le persone; dettaglia alcune delle applicazioni in cui i cobot spiccano, come le operazioni di finitura dei processi, il controllo della qualità, la logistica/il trasporto dei materiali e altre e infine esamina gli standard di sicurezza ampliati per i cobot. Nel complesso, traccia un quadro delle future operazioni ciberfisiche che fondono robot, cobot e persone per massimizzare la produttività e la qualità, riducendo al minimo i costi complessivi.

I cobot sono progettati non solo per lavorare con le persone ma per essere spostati da un punto all'altro (Figura 2). Queste caratteristiche hanno importanti implicazioni per la programmazione dei cobot, dove e quando vengono utilizzati e i loro requisiti di sicurezza.

Figura 2: I cobot possono essere spostati da un punto all'altro secondo le necessità per attività specifiche. (Immagine per gentile concessione di Omron)

Figura 2: I cobot possono essere spostati da un punto all'altro secondo le necessità per attività specifiche. (Immagine per gentile concessione di Omron)

Insegnare ai cobot

I robot industriali sono programmati utilizzando linguaggi come C e C++. I cobot sono un'evoluzione intelligente dei robot, possono apprendere usando vari strumenti non programmatici come pulsanti pendenti, tablet, persino muovendo manualmente un braccio da un punto all'altro (Figura 3). L'impiego di diverse metodologie di insegnamento al posto della tradizionale programmazione permette ai cobot di imparare nuove attività più rapidamente, e questo è importante quando il cobot passa da un compito all'altro. Il tempo necessario per programmare un robot industriale ha senso dal punto di vista economico, dato che viene utilizzato per periodi relativamente lunghi in applicazioni di alta produzione ripetitiva. D'altro canto, i cobot hanno bisogno di imparare rapidamente nuovi processi per evitare lunghi e costosi tempi morti. Gli operatori delle macchine possono insegnare ai cobot attività specifiche senza bisogno dell'aiuto di programmatori specializzati. Compiti come il pick-and-place o il controllo visivo dei risultati possono essere insegnati a un cobot in pochi minuti.

Figura 3: Un cobot può essere addestrato per spostare un braccio da una posizione all'altra. La mano destra dell'operatore è su una telecamera ad alta risoluzione che il cobot può utilizzare per vedere dove si trova e che cosa trova in quella posizione. (Immagine per gentile concessione di Omron)

Figura 3: Un cobot può essere addestrato per spostare un braccio da una posizione all'altra. La mano destra dell'operatore è su una telecamera ad alta risoluzione che il cobot può utilizzare per vedere dove si trova e che cosa trova in quella posizione. (Immagine per gentile concessione di Omron)

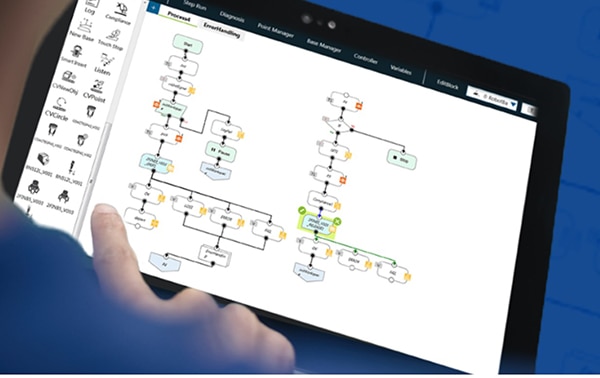

L'IA e la visione artificiale possono aiutare a migliorare l'apprendimento e il funzionamento dei cobot. I sistemi di visione intelligente dei cobot forniscono una serie di capacità come l'identificazione e il posizionamento degli oggetti, l'interpretazione dei codici a barre e dei totem, il riconoscimento per paragone di immagini e il riconoscimento dei colori. Il sistema di visione può anche abilitare i gesti delle mani per guidare il cobot da una posizione all'altra e insegnargli un nuovo processo. In altri casi, gli operatori delle macchine possono insegnare in modo rapido ed efficiente nuovi movimenti ai cobot usando un sistema basato su un diagramma di flusso drag-and-drop su un tablet (Figura 4).

Figura 4: L'insegnamento/programmazione intuitiva tramite drag-and-drop massimizza la produttività e la flessibilità del cobot. (Immagine per gentile concessione di Omron)

Figura 4: L'insegnamento/programmazione intuitiva tramite drag-and-drop massimizza la produttività e la flessibilità del cobot. (Immagine per gentile concessione di Omron)

Oltre a lavorare con le persone, i cobot possono fare squadra con robot mobili autonomi (AMR) per passare da un compito all'altro (Figura 5). Gli AMR sono cobot specializzati che lavorano in modo collaborativo con persone, cobot, robot e macchine, eseguendo attività come la movimentazione dei materiali con altissima efficienza. Come la movimentazione dei materiali, spostare un cobot da un posto all'altro non è un'attività altamente qualificata, il che lo rende adatto all'implementazione di AMR. Gli AMR navigano da un posto all'altro combinando sensori di bordo ed elaborazione per riconoscere il loro ambiente immediato con connessioni wireless a risorse informatiche centralizzate e sofisticate reti di sensori in tutta una struttura che li aiutano a capire la posizione degli ostacoli su un percorso pianificato e a navigare in modo efficiente intorno a ostacoli fissi come stazioni di lavoro, scaffali e robot, nonché ostacoli mobili come carrelli elevatori, altri AMR e persone.

Figura 5: Un cobot manipolatore (in alto) può essere spostato a una nuova stazione di lavoro da un robot mobile autonomo (in basso). (Immagine per gentile concessione di Omron)

Figura 5: Un cobot manipolatore (in alto) può essere spostato a una nuova stazione di lavoro da un robot mobile autonomo (in basso). (Immagine per gentile concessione di Omron)

A cosa servono i cobot?

La capacità dei cobot di lavorare con AMR, persone, altri robot e macchine apre la strada a nuove opportunità di automazione. I cobot stanno trovando impiego nella personalizzazione di massa in un'ampia varietà di settori industriali e processi, come le operazioni di assemblaggio, l'erogazione, l'avvitatura, la gestione delle macchine, la pallettizzazione, il pick-and-place e altre, in una gamma altrettanto ampia di settori dall'automotive alla trasformazione alimentare, alla produzione di semiconduttori (Figura 6).

Figura 6: I cobot sono flessibili e possono essere utilizzati in varie applicazioni. (Immagine per gentile concessione di Omron)

Figura 6: I cobot sono flessibili e possono essere utilizzati in varie applicazioni. (Immagine per gentile concessione di Omron)

L'esecuzione di compiti di assemblaggio ripetitivi o complessi può essere eseguita in modo efficiente dai cobot che lavorano a fianco delle persone. Se accoppiato con un AMR, un cobot può migliorare le complesse operazioni di prelevamento e consegna di materiali ai cantieri. Una volta che il materiale è consegnato alla fine della linea, un cobot può rapidamente pallettizzare i prodotti per la spedizione. Utilizzando la visione artificiale e l'IA, i cobot possono ispezionare, ordinare e prelevare i pezzi finiti dal nastro trasportatore e impacchettarli. I cobot possono adattare rapidamente il loro comportamento in base a nuovi prodotti e varianti stagionali.

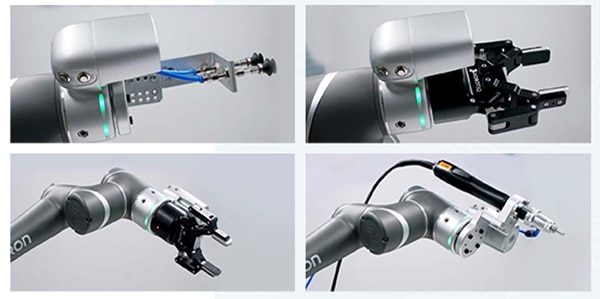

I cobot sono adattabili a vari processi di produzione, tra cui (come detto in precedenza) la manutenzione delle macchine, l'avvitatura e l'erogazione. Macchine di calcolo numerico, presse di stampaggio e punzonatura, varie macchine da taglio e stazioni di stampaggio a iniezione sono tra i compiti di manutenzione in cui i cobot possono sostituire le persone in attività ripetitive e potenzialmente pericolose. I cobot di avvitamento aggiungono precisione e coppia costante, con conseguente qualità superiore rispetto all'assemblaggio manuale. L'erogazione di vari materiali come colle, guarnizioni, vernici e altre finiture può essere eseguita dai cobot con alti livelli di precisione. Gli effettori terminali dei cobot sono intercambiabili e permettono ai cobot di passare da un'attività all'altra secondo le necessità (Figura 7).

Figura 7: Gli effettori terminali dei cobot possono essere scambiati facilmente per qualsiasi compito. Ciò assicura la flessibilità per adattarsi a diversi requisiti di produzione con un tempo di inattività minimo. Le due estremità superiori includono una telecamera ad alta risoluzione per i sistemi di visione basati sull'IA. (Immagine per gentile concessione di Omron)

Figura 7: Gli effettori terminali dei cobot possono essere scambiati facilmente per qualsiasi compito. Ciò assicura la flessibilità per adattarsi a diversi requisiti di produzione con un tempo di inattività minimo. Le due estremità superiori includono una telecamera ad alta risoluzione per i sistemi di visione basati sull'IA. (Immagine per gentile concessione di Omron)

L'ispezione dei pezzi o di prodotti finiti è un'altra area di eccellenza per i cobot dotati di visione artificiale. Se il pezzo è complesso, un'ispezione approfondita può richiedere immagini ad alta risoluzione da varie angolazioni che necessitano del coordinamento di più telecamere fisse. In alternativa, un cobot con una sola telecamera può identificare il pezzo da ispezionare e muoversi intorno al pezzo di conseguenza, acquisendo tutte le immagini necessarie per un'ispezione visiva completa.

Evoluzione della sicurezza dei cobot

Le considerazioni sulla sicurezza si sono evolute insieme ai cobot. Rispetto ai robot industriali, i requisiti di sicurezza dei cobot sono più complessi. Un team composto da un cobot e una persona può combinare le capacità ripetitive dei robot con le abilità individuali e la flessibilità delle persone. I cobot (e i robot) sono abili in compiti che richiedono precisione, resistenza e potenza, mentre le persone sono abili a risolvere situazioni imprecise e problemi variabili. La combinazione di questi insiemi di competenze complementari comporta nuove sfide relative alle interazioni sicure tra le persone e i cobot.

Gli standard di sicurezza per i robot industriali sono generalmente basati sull'esclusione degli operatori dall'area di lavoro mentre è attivo il robot. La sicurezza dei cobot anticipa l'interazione con le persone. I limiti di velocità, di coppia e di forza del cobot sono gli standard di sicurezza che definiscono e includono un arresto di emergenza rispetto a un arresto di protezione.

Un arresto di emergenza di un cobot è avviato dall'operatore: ferma tutti i movimenti del cobot e disconnette l'alimentazione dal cobot. È necessario il riavvio per riprendere il funzionamento dopo un arresto di emergenza. Un arresto di protezione si verifica automaticamente quando una persona entra nell'area protetta intorno al cobot (Figura 8). Durante un arresto di protezione, il cobot rimane sotto tensione. Inoltre, durante un arresto di protezione, gli encoder di movimento del cobot sono monitorati per prevenire qualsiasi movimento involontario. Se viene rilevato un movimento involontario, l'alimentazione viene disconnessa.

Figura 8: L'area di sicurezza cartesiana intorno a un cobot (casella blu) può essere rettangolare o cilindrica e definisce una zona di esclusione. Se una persona che lavora accanto al cobot entra nella zona di esclusione, il cobot avvia un arresto di protezione. (Immagine per gentile concessione di Omron)

Figura 8: L'area di sicurezza cartesiana intorno a un cobot (casella blu) può essere rettangolare o cilindrica e definisce una zona di esclusione. Se una persona che lavora accanto al cobot entra nella zona di esclusione, il cobot avvia un arresto di protezione. (Immagine per gentile concessione di Omron)

Alcuni cobot sono progettati con due impostazioni di velocità operative, una per le massime prestazioni e una per la massima sicurezza. Nell'impostazione di prestazione, si presume che nessuna persona entrerà nell'area protetta del cobot e il cobot lavorerà ad alta velocità per massimizzare la produttività. Se una persona entra in quest'area protetta, il cobot passa automaticamente all'impostazione uomo-cobot per la massima sicurezza, riducendo velocità, coppia e forza.

Sono diversi gli standard e le linee guida in evoluzione per quanto riguarda la sicurezza dei cobot. Lo standard tecnico ISO 15066:2016 e il rapporto tecnico RIA 15.606-2016 descrivono le quattro tecniche di collaborazione utilizzate per ridurre i rischi per i lavoratori umani: arresti di sicurezza monitorati, guida manuale, monitoraggio della velocità e della separazione e sistemi di limitazione della forza di alimentazione (PFL). TS 15066 è normativo e dettaglia i passi richiesti per la conformità allo standard. TS 15.606 è informativo e fornisce informazioni e metodi che possono essere utilizzati per la conformità allo standard.

RIA TR R15.806-2018 descrive un metodo per testare le forze esercitate da un sistema PFL. Sono necessari sistemi di sensori per la conformità agli standard relativi al monitoraggio della velocità e della separazione. Per i sistemi PFL e gli arresti di sicurezza, è richiesta la protezione nelle zone di esclusione.

La norma ISO 13855:2010 stabilisce il posizionamento delle protezioni rispetto alle velocità di avvicinamento dei cobot a parti specifiche del corpo umano. Fornisce una metodologia per determinare le distanze minime a un'area pericolosa dalla zona di rilevamento/esclusione o dai dispositivi di sicurezza di attuazione.

Riepilogo

La collaborazione è una caratteristica dell'Impresa 4.0 e dei sistemi ciberfisici e i cobot sono elementi chiave per portare a livelli superiori di collaborazione. I cobot continuano ad evolversi per divenire più facili, più sicuri e più flessibili da usare. I progressi negli strumenti di insegnamento e l'IA rendono più intuitivo l'uso dei cobot. L'evoluzione delle interfacce uomo-macchina (HMI) dei cobot porta a una maggiore produttività e a una migliore qualità della produzione di massa personalizzata. I cobot non stanno sostituendo i robot; i cobot stanno espandendo le opportunità di automazione e la linea di demarcazione tra robot, cobot e persone è sempre più tenue. Via via che i cobot si fanno più simili ai colleghi e meno ai robot industriali, gli standard di sicurezza dei cobot si fanno sempre più importanti per garantire che la promessa di produttività della collaborazione cobot-uomo avvenga in sicurezza.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.