Come costruire sistemi robusti di alimentazione elettrica, comunicazione e sicurezza per l'automazione di fabbrica

Contributo di Editori nordamericani di DigiKey

2022-07-19

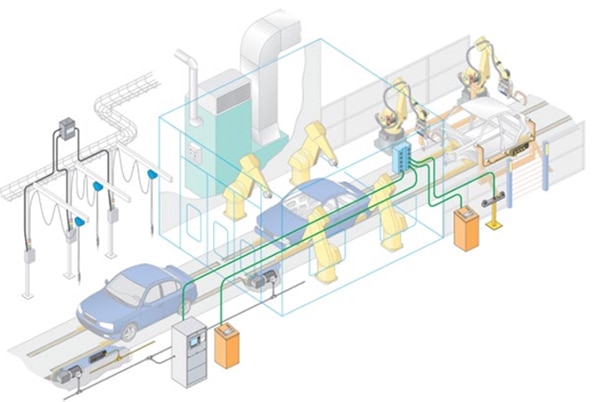

I sistemi di alimentazione, di comunicazione e di sicurezza sono elementi critici di una fabbrica moderna, che consentono il funzionamento affidabile di macchine multimilionarie altamente connesse. Inoltre, i sistemi di cablaggio per questi elementi critici devono risultare affidabili per molti anni, sopportando il calore e le vibrazioni e affrontando sfide quali la fluttuazione delle tensioni di ingresso, l'umidità e gli alti livelli di particolato.

L'integrazione di un cablaggio esteso in una fabbrica è difficile e costosa e, idealmente, è un lavoro che dovrebbe essere fatto una sola volta. Per questo motivo, è importante garantire che i cavi, i connettori e le cassette di distribuzione utilizzati per creare il sistema siano robusti, affidabili e scalabili, al fine di soddisfare gli standard, i protocolli e le normative attuali e futuri.

Questo articolo fornisce una breve panoramica dei requisiti della fabbrica moderna. Viene quindi presentato un approccio modulare alla costruzione e all'evoluzione delle reti di automazione industriale, utilizzando esempi di componenti reali di Molex. Mostra come un approccio modulare possa semplificare l'implementazione e soddisfare i principali requisiti ambientali, operativi, di sicurezza, di affidabilità e di costo, mantenendo al contempo una flessibilità sufficiente per consentire l'espansione e l'adattamento alla crescita della fabbrica.

Cablaggio della fabbrica di domani

L'automazione industriale (AI) ha trasformato la fabbrica moderna. La comunicazione è ora importante tanto quanto l'elettricità utilizzata per i comandi e i servomotori delle grandi macchine che producono beni, e la sicurezza è fondamentale perché uomini e robot lavorano a stretto contatto. La sfida per l'ingegnere dell'automazione è nella scelta e nell'installazione di cablaggi di alimentazione, comunicazione e sicurezza che sfruttino la tecnologia odierna con un occhio al futuro in termini di scalabilità.

È una sfida difficile, perché le fabbriche sono un grande investimento e sono costruite per durare. Nel corso della loro vita, la tecnologia di produzione si evolverà e i sistemi di cablaggio che erano soddisfacenti solo pochi anni prima potrebbero non essere più adeguati. Inoltre, con l'aumento della capacità produttiva, ogni sistema aggiuntivo richiederà la propria connettività e la ricablatura di una fabbrica non solo è costosa e richiede tempo, ma significa anche che macchinari costosi rimangono inattivi.

Gli ingegneri si rivolgono sempre più spesso a sistemi modulari che ospitano i cablaggi per l'alimentazione, le comunicazioni e la sicurezza nella stessa guaina, consentendo al contempo una crescita futura mediante la sostituzione con cavi di riserva. Una parte fondamentale di questo approccio è il sistema di connettori M23, così chiamato perché il diametro della filettatura dell'accoppiamento del cavo è di 23 mm. Il sistema è relativamente facile da assemblare e testare e costituisce un'infrastruttura di alimentazione e comunicazione robusta e affidabile (Figura 1).

Figura 1: Un cavo M23 con una presa da 23 mm con un inserto femmina a 8 poli. (Immagine per gentile concessione di Molex)

Figura 1: Un cavo M23 con una presa da 23 mm con un inserto femmina a 8 poli. (Immagine per gentile concessione di Molex)

I connettori e i cablaggi M23 sono progettati per gli azionamenti elettrici, i servomotori e gli encoder comuni nell'automazione industriale. Il sistema M23 è dotato di una gamma di inserti e alloggiamenti per dati, comunicazioni, nonché dati e alimentazione combinati, che lo rendono adatto anche ad applicazioni che prevedono la trasmissione di segnali o di energia. I cavi M23 possono trasportare tensioni di 250, 630 o 800 V a correnti di 9, 18 o 30 A.

Il cablaggio M23 non è regolato da uno standard internazionale. Tuttavia, i produttori seguono generalmente le raccomandazioni relative alla fabbricazione dei cavi che consentono l'interoperabilità. Per questo l'M23 può essere considerato uno standard di fatto.

Una variante del sistema M23 è l'M12, che ha un diametro della filettatura dell'accoppiamento di 12 mm. Poiché l'M12 non viene utilizzato per l'alimentazione, i cavi sono più compatti e consentono risparmi in termini di costi e spazio (Figura 2).

Figura 2: Il cavo M12 viene utilizzato solo per comunicazione e sicurezza; ha un fattore di forma più compatto rispetto all'M23. (Immagine per gentile concessione di Molex)

Figura 2: Il cavo M12 viene utilizzato solo per comunicazione e sicurezza; ha un fattore di forma più compatto rispetto all'M23. (Immagine per gentile concessione di Molex)

La chiave del successo dei sistemi M23/M12 è la loro flessibilità. In primo luogo, i progettisti possono scegliere di creare i propri sistemi personalizzati specificando cavi, accoppiamenti, prese, inserti, alloggiamenti dei connettori e persino il diametro dei pin di accoppiamento. Gli accoppiamenti sono disponibili in versione diritta e angolare e gli inserti possono essere forniti con diverse piedinature e configurazioni. Il risultato è un'ampia gamma di varianti personalizzabili per quasi tutte le applicazioni.

In alternativa, il progettista può scegliere tra una gamma di gruppi cavo/accoppiamento o cavo/presa forniti di fabbrica. Il vantaggio di scegliere prodotti precostruiti è il risparmio del tempo di assemblaggio e la rassicurazione che l'integrità del cavo e del connettore sia già stata testata in fabbrica. Lo svantaggio è una gamma relativamente limitata di soluzioni rispetto alla costruzione da zero. La gamma precostruita è comunque ampia e copre alternative di connettori e lunghezze di cavi per la maggior parte delle opzioni di automazione di fabbrica, compresi macchine rotanti, robot di saldatura o apparecchiature di assemblaggio automatizzate.

Protezione da contaminazione, vibrazioni ed EMC

Con alcune eccezioni, quali la produzione di alimenti, prodotti farmaceutici ed elettronica ad alta tecnologia, l'ambiente di fabbrica è tipicamente pieno di umidità, polvere, grasso e altri contaminanti che sono nemici dei sistemi elettrici. In altre applicazioni, potrebbe essere richiesta una soluzione di cavi e connettori in grado di resistere alle soluzioni acide e alcaline utilizzate durante la produzione e la pulizia, rendendo fondamentale la resistenza alla penetrazione di tutti i liquidi, le particelle e altre sostanze.

La specifica resistenza ai contaminanti richiesta varia a seconda dei requisiti di fabbrica. I produttori sono in grado di suddividere i loro prodotti in base al sistema di classificazione IP. Il grado di protezione IP indica il grado di protezione fornito dal prodotto ed è definito dallo standard internazionale EN 60529.

Lo schema è composto da due cifre, la prima delle quali rappresenta il livello di protezione dagli oggetti solidi, che vanno dagli utensili o dalle dita, che potrebbero essere pericolosi se incontrassero i conduttori elettrici, fino alla sporcizia e alla polvere sospese nell'aria che potrebbero danneggiare i circuiti. La seconda cifra definisce la protezione da gocce, spruzzi o immersione. La gamma va da IP00 (nessuna protezione da polvere e acqua) a IP69 (protezione totale da polvere e getti d'acqua potenti e ad alta temperatura).

Non sono solo gli agenti inquinanti a causare problemi agli impianti elettrici di fabbrica mal progettati. I cavi assemblati sono anche potenzialmente soggetti a stress termico, vibrazioni e flessione meccanica (in particolare se utilizzati in applicazioni robotiche in cui i cavi sono in costante movimento). Inoltre, nelle fabbriche sono tipicamente presenti grandi motori elettrici che assorbono grandi correnti di avviamento, creando sbalzi di tensione e di potenza e interferenze elettromagnetiche (EMI) che possono disturbare i delicati sistemi di comunicazione.

I cavi assemblati M23 e M12 sono specificamente progettati per affrontare gli ambienti di fabbrica e i loro accoppiamenti a vite resistono alle vibrazioni e al carico meccanico. Per gli ambienti EMI più difficili, i produttori di cavi offrono in genere opzioni con schermatura integrata.

Ad esempio, Molex offre una gamma di cavi di alimentazione particolarmente robusti con i cavi sovrastampati M23 Brad® 120480. Questi cavi assemblati sono costruiti per ambienti difficili con caratteristiche quali le guaine in plastica sovrastampate per proteggere la giunzione cavo/connettore e la schermatura EMI opzionale. Sono disponibili in lunghezze discrete da 1 a 20 metri e sono colorati di arancione per l'alta visibilità (Figura 3).

Figura 3: I cavi M23 120480 sono dotati di sovrastampaggio per una maggiore protezione, nonché di una gamma di inserti; qui sono mostrate le varianti a sei e otto poli. (Immagine per gentile concessione di Molex)

Figura 3: I cavi M23 120480 sono dotati di sovrastampaggio per una maggiore protezione, nonché di una gamma di inserti; qui sono mostrate le varianti a sei e otto poli. (Immagine per gentile concessione di Molex)

I cavi sono disponibili in versioni a sei o otto poli (filo). La tensione e la corrente massime sono di 800 V e 18 A, con una resistenza di contatto di 3 Ω e una resistenza di isolamento di 100 MΩ. I cavi possono operare in un intervallo di temperatura compreso tra +25 e +85 °C e, una volta accoppiati, offrono un grado di protezione da polvere e acqua IP67.

Il vantaggio di un sistema modulare come l'M23 è che il cablaggio di fabbrica può essere realizzato e adattato rapidamente alla crescita della fabbrica. Il sistema consente al tecnico di accoppiare facilmente le reti di cablaggio, nonché di accoppiare le estremità dei cavi direttamente ai macchinari dotati di prese M23. Il cablaggio non solo offre l'alta tensione e la corrente necessarie per l'automazione di fabbrica, ma è anche in grado di supportare sistemi di comunicazione di fabbrica come Ethernet, EtherCAT, Modbus e PROFINET (Figura 4).

Figura 4: Il cablaggio M23 semplifica l'estensione della rete di fabbrica cablata con l'aggiunta di nuove celle di produzione. (Immagine per gentile concessione di Molex)

Figura 4: Il cablaggio M23 semplifica l'estensione della rete di fabbrica cablata con l'aggiunta di nuove celle di produzione. (Immagine per gentile concessione di Molex)

Garantire la sicurezza in fabbrica

La connettività svolge un ruolo fondamentale nella fabbrica moderna. Il controllo e l'aggiornamento delle apparecchiature è una parte importante del lavoro della rete, ma la sicurezza dell'automazione di fabbrica è altrettanto importante, in particolare quando persone e robot lavorano in prossimità. Il robot è in genere dotato di più sensori per arrestare il movimento se un lavoratore entra nell'area di lavoro, e la cella di sicurezza è completata da pannelli di accesso e ingressi interbloccati. Tutti questi sistemi richiedono connettività e la rete cablata può diventare rapidamente complessa e ingombrante se ogni sensore è servito da una diramazione della rete di fabbrica principale (Figura 5).

Figura 5: Le celle di lavoro robotizzate richiedono sistemi di sicurezza essenziali per proteggere i lavoratori umani negli ambienti di automazione industriale. (Immagine per gentile concessione di Molex)

Figura 5: Le celle di lavoro robotizzate richiedono sistemi di sicurezza essenziali per proteggere i lavoratori umani negli ambienti di automazione industriale. (Immagine per gentile concessione di Molex)

Invece, gli ingegneri stanno semplificando le cose utilizzando cassette di distribuzione per sistema di interconnessione multiporta (MPIS) collegate alla rete di fabbrica principale. Da qui, i cavi di controllo M12 sono collegati alle uscite delle cassette per cablare i sistemi di sicurezza della cella di produzione. Un esempio è la robusta cassetta di distribuzione MPIS di sicurezza 1202480510 di Molex, con grado di protezione IP67, che assiste nella gestione dei dispositivi di sicurezza installati intorno ai macchinari (Figura 6).

Figura 6: Le cassette di distribuzione MPIS di sicurezza semplificano il cablaggio di sicurezza, con risparmi in termini di spazio e costi. (Immagine per gentile concessione di Molex)

Figura 6: Le cassette di distribuzione MPIS di sicurezza semplificano il cablaggio di sicurezza, con risparmi in termini di spazio e costi. (Immagine per gentile concessione di Molex)

Il modello 1202480510 è dotato di un cavo integrato di 5 m di lunghezza per il collegamento alla rete di fabbrica principale, quattro porte M12 a otto pin e quattro porte M12 a quattro e cinque pin in un unico alloggiamento. La cassetta di distribuzione consente l'installazione di sistemi di cablaggio I/O standard in spazi limitati, massimizzando al contempo la flessibilità del progetto di sicurezza. Ogni porta può gestire fino a 30 V c.c. con una corrente massima di 4 A (12 A di corrente totale per la casetta di distribuzione). La cassetta di distribuzione è progettata per l'uso con cavi quali la serie M12 a otto poli da 1 m Micro-Change 1200652383 e la versione M12 a quattro poli da 1 m 1200652378 di Molex.

Conclusione

L'automazione di fabbrica richiede reti di cablaggio robuste, affidabili e scalabili per l'alimentazione, la comunicazione e la sicurezza. I sistemi modulari basati sugli standard di fatto M23 e M12 semplificano l'installazione iniziale e soddisfano questi requisiti. I cavi e le cassette di distribuzione che utilizzano sono costruiti tenendo conto dei rigori dell'ambiente di fabbrica, pertanto sono resistenti alla sporcizia e all'umidità e sono in grado di sopportare livelli estremi di temperatura, vibrazione e sollecitazioni meccaniche.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.