Utilizzare un kit per sviluppare rapidamente un'applicazione di manutenzione predittiva in campo industriale

Contributo di Editori nordamericani di DigiKey

2019-01-31

La disponibilità di sensori intelligenti a basso costo ha permesso livelli crescenti di monitoraggio delle apparecchiature industriali, al punto che ora è possibile effettuare la manutenzione predittiva. Tuttavia, a causa della complessità dell'hardware e del software applicativo richiesti, molti sviluppatori non riescono ad assolvere ai compiti di raccolta, strutturazione, comunicazione, analisi e applicazione dei dati dei sensori per la manutenzione predittiva.

Per venire incontro al crescente interesse per la manutenzione predittiva, i produttori di semiconduttori stanno mettendo a disposizione soluzioni di piattaforma complete che includono gran parte dell'hardware e del software richiesti. Grazie a queste piattaforme, gli sviluppatori di applicazioni industriali possono realizzare sistemi operativi di manutenzione predittiva in modo più rapido ed economico.

Questo articolo tratta del moderno concetto di manutenzione predittiva usando Internet delle cose (IoT) e spiega come questa pratica può migliorare notevolmente i processi e i risultati. Verrà quindi illustrata una piattaforma per la manutenzione predittiva di STMicroelectronics e in che modo gli sviluppatori possono usare questo hardware e software per valutare la funzionalità della manutenzione predittiva e realizzare le proprie applicazioni.

L'evoluzione della manutenzione: dalle congetture alle previsioni

Gli ingegneri industriali utilizzano da anni l'analisi delle vibrazioni e altri metodi per rilevare i problemi dei macchinari. In passato, per raccogliere ed elaborare i dati necessari per analizzare le apparecchiature si affidavano ad analizzatori portatili o ad altre apparecchiature di test dedicate. Grazie ai concetti IoT, oggi i costruttori possono dotare le apparecchiature critiche di sensori a basso costo in grado di fornire flussi di dati dettagliati, necessari per il monitoraggio in tempo reale.

La possibilità di valutare in modo continuo le prestazioni delle apparecchiature offre un vantaggio importante per il funzionamento delle fabbriche. Oggi, gli ingegneri industriali possono utilizzare applicazioni di monitoraggio locali o remote per estendere o addirittura soppiantare i programmi di manutenzione manuale che "lavorano" su problemi talvolta inesistenti o che arrivano quando è ormai troppo tardi, ovvero quando un problema in origine trascurabile si è ingigantito tanto da causare danni alle apparecchiature. Invece di intervenire su problemi che possono arrestare le linee di produzione, gli operatori di una fabbrica possono identificarli in anticipo utilizzando metodi basati su sensori, mettere in campo le risorse richieste o persino sostituire e riparare i macchinari nel momento in cui gli interventi interferiscono meno con il ciclo di produzione.

La manutenzione predittiva offre ai responsabili degli impianti l'opportunità di individuare i problemi prima che causino dei guasti catastrofici, consentendo loro di proteggere l'integrità della linea di produzione e la sicurezza dei lavoratori e, allo stesso tempo, di analizzare questi dati per migliorare sia i processi che i risultati. Per gli sviluppatori la sfida è quella di creare una piattaforma in grado di raccogliere i dati con la larghezza di banda e la risoluzione necessarie per rilevare i sintomi di problemi sottostanti nelle apparecchiature monitorate.

Per l'analisi delle vibrazioni, i dati raccolti in genere si riferiscono alla frequenza e ai tempi dell'evento. Gli ingegneri possono quindi identificare i problemi meccanici delle apparecchiature semplicemente osservando i dati relativi a questi due ambiti. Impulsi periodici di breve durata con un'ampia larghezza di banda di frequenza normalmente segnalano un difetto di un componente, ad esempio di un cuscinetto a sfere che, ad ogni rotazione, urta il suo binario. Per contro, eventi di lunga durata con larghezza di banda stretta possono segnalare lo sfregamento dei componenti fra loro, che in assenza di interventi porterà all'usura e a un probabile guasto.

Per acquisire questi dati in modo affidabile, tuttavia, i sensori delle vibrazioni devono essere sufficientemente robusti da resistere a urti improvvisi, vibrazioni intense o qualsiasi altra situazione riscontrata comunemente negli ambienti industriali. Anche in condizioni operative normali, le apparecchiature industriali possono generare vibrazioni e contraccolpi meccanici che possono superare le capacità dei sensori di vecchia generazione. L'emergere di sensori basati sulla tecnologia dei sistemi microelettromeccanici (MEMS) ha in gran parte superato questa limitazione. Sensori MEMS come ISM330DLC di STMicroelectronics possono reggere a improvvise accelerazioni fino a 10.000 g per 0,2 ms, con un recupero abbastanza veloce da fornire misurazioni dell'accelerazione lineare con una sensibilità di millesimi di g.

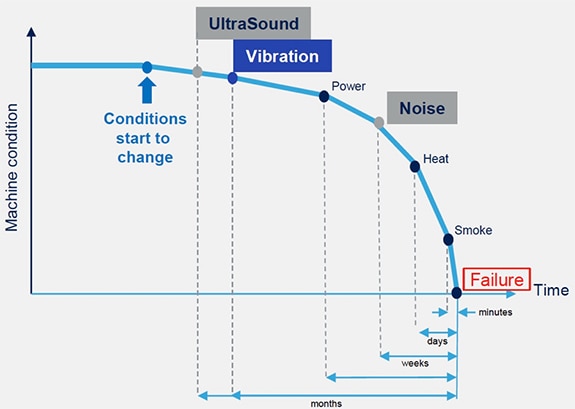

Anche se per l'analisi dei guasti è fondamentale disporre di dati affidabili forniti dai sensori inerziali, le vibrazioni sono solo uno degli indicatori delle condizioni di una macchina. Gli ingegneri esperti possono accorgersi di specifiche modalità di guasto esaminando i dati delle vibrazioni, ma analizzano anche altri dati per determinare il tempo che intercorre tra il rilevamento di un'anomalia (detta segnale debole) e il guasto funzionale dell'apparecchiatura. Questo tempo è chiamato intervallo tra guasto potenziale e guasto effettivo (intervallo PG). Ad esempio, per la maggior parte delle macchine l'aumento del consumo energetico, del rumore o del calore suggerisce in genere un intervallo PG più breve (Figura 1).

Figura 1: Tramite i sensori, esistono diverse modalità che possono mettere in luce i precursori del potenziale guasto di una macchina, ma l'analisi delle vibrazioni consente in genere un rilevamento precoce e aiuta a eliminare i tempi di fermo dovuti a guasti improvvisi. (Immagine per gentile concessione di STMicroelectronics)

Per raccogliere questi altri segnali indicatori, occorre creare sistemi di sensori in grado di acquisire quanto meno i dati su vibrazioni, rumore, pressione, temperatura e umidità. Per gli sviluppatori, tuttavia, le sfide pratiche legate alla combinazione di questi sensori in un progetto robusto possono ritardare notevolmente il raggiungimento di obiettivi più ambiziosi per l'analisi delle apparecchiature. Il kit di sviluppo STEVAL-BFA001V1B di STMicroelectronics e il software a corredo forniscono una piattaforma completa che consente agli ingegneri di avviare immediatamente le applicazioni per il monitoraggio delle apparecchiature e la manutenzione predittiva.

Piattaforma di riferimento

Il kit STEVAL-BFA001V1B include una scheda sensori industriali corredata dal software per la manutenzione predittiva e funge sia da progetto di riferimento che da soluzione di serie. La scheda è un sistema di sensori autonomo completo (Figura 2). Combina un MCU STM32F469 di STMicroelectronics basato su Arm® Cortex®-M4 a 32 bit ad alte prestazioni con una serie completa di sensori, fra cui ISM330DLC, un sensore inerziale per la misurazione delle vibrazioni oltre ai seguenti dispositivi di STMicroelectronics:

- sensore di temperatura e umidità HTS221

- sensore di pressione LPS22HBTR

- microfono MEMS MP34DT05TR-A

Figura 2: La scheda sensori industriali basata su MCU inclusa nel kit di sviluppo STEVAL-BFA001V1B di STMicroelectronics comprende una serie completa dei sensori generalmente richiesti per il monitoraggio delle apparecchiature. (Immagine per gentile concessione di STMicroelectronics)

Il sistema affianca alla memoria flash di 2 Mbyte integrata nel microcontroller la EEPROM da 1 Mbit M95M01-DF di STMicroelectronics. Include inoltre capacità di gestione dell'alimentazione con il regolatore a commutazione L6984A e quello a bassa caduta di tensione (LDO) LDK220 di STMicroelectronics. Per semplificare l'implementazione negli ambienti industriali, la scheda comprende un connettore M12 a un'estremità, supportato da un transceiver IO-Link L6362A di ST. All'altra estremità della scheda, un connettore di espansione permette agli sviluppatori di accedere alla GPIO del microcontroller, al convertitore analogico/digitale (ADC) e all'interfaccia seriale I2C. Il risultato è un sistema robusto appena più grande di un cavo industriale M12, ma in grado di soddisfare tutti i requisiti per il monitoraggio delle apparecchiature (Figura 3).

Figura 3: La scheda sensori industriali STEVAL-BFA001V1B di STMicroelectronics include il sistema multisensore basato su microcontroller, connettori di espansione, connettore SWD (Serial Wire Debug) e connettore M12 in un fattore di forma solo leggermente più grande di un cavo industriale. (Immagine per gentile concessione di STMicroelectronics)

Gli sviluppatori possono usare il cavo M12 incluso nel kit oppure aggiungere i propri connettori M12. Il kit include una scheda adattatore per collegare l'uscita seriale M12 della scheda sensori all'interfaccia ST-LINK/V2-1 corredata da una scheda di sviluppo STM32 Nucleo-64 di STMicroelectronics. Gli sviluppatori possono alimentare la scheda con il cavo M12 oppure inserire questo cavo nella scheda di valutazione IO-Link STEVAL-IDP004V1 di ST. La scheda IO-Link rappresenta il percorso di sviluppo più rapido in quanto gli sviluppatori possono collegare più schede sensori e configurarle con l'interfaccia grafica utente (GUI) STEVAL-IDP005V1-GUI_v1.0 di STMicroelectronics basata su Windows (Figura 4).

Figura 4: Utilizzando la GUI per Windows di ST gli sviluppatori possono configurare rapidamente le schede sensori, raccogliere i dati e vedere i risultati dei dati inerziali nei domini della frequenza e del tempo, oltre ai dati ambientali. (Immagine per gentile concessione di STMicroelectronics)

Terminate le impostazioni nella schermata di configurazione, gli sviluppatori possono passare alla schermata Vibration Analysis per raccogliere i dati. Un clic sul pulsante start mostra le misurazioni della frequenza delle vibrazioni e della velocità di rotazione raccolte sugli assi x, y, z (Figura 5). Un'altra schermata per le misurazioni ambientali (scheda ENV Measures) mostra i dati sulla pressione, la temperatura e l'umidità raccolti da ogni scheda sensori.

Figura 5: Grazie alla sua capacità di presentare i risultati nei domini del tempo e della frequenza prodotti dal sensore inerziale, la GUI per Windows di ST offre un approccio semplice per valutare i dati del sensore. (Immagine per gentile concessione di STMicroelectronics)

Sviluppo software

Sebbene l'applicazione GUI fornisca un accesso rapido alle capacità della scheda sensori, agli sviluppatori servirà un approccio più flessibile per creare le proprie applicazioni di manutenzione predittiva. Per lo sviluppo personalizzato, il pacchetto software STSW-BFA001V1 di STMicroelectronics offre un set completo di moduli software in C comprendente driver, librerie e applicazioni di esempio (Figura 6).

Figura 6: Il software STSW-BFA001V1 di ST offre una serie completa di driver e middleware, oltre ad applicazioni di esempio che gli sviluppatori possono eseguire immediatamente e utilizzare in un secondo momento come base per le proprie applicazioni personalizzate. (Immagine per gentile concessione di STMicroelectronics)

Fra i vari esempi di software, il pacchetto STSW-BFA001V1 include un'applicazione di monitoraggio delle condizioni che dimostra il processo di raccolta dei dati dei sensori e di generazione nel dominio della frequenza, RMS e valori di accelerazione di picco rilevati da un sensore inerziale. Per un progetto di produzione, gli sviluppatori potrebbero caricare questi dati in un'applicazione host studiata per rilevare i guasti. L'applicazione di manutenzione predittiva estende questa base di raccolta dei dati con funzionalità progettate per generare avvisi di possibili guasti.

Questo approccio ha molti vantaggi ma quello più interessante è la capacità di estendere gli intervalli PG fornendo un rilevamento tempestivo delle condizioni che sono un precursore di potenziali guasti. Un altro vantaggio è lo spostamento del rilevamento guasti più vicino all'apparecchiatura, per fornire un riconoscimento più immediato dei guasti.

L'applicazione di manutenzione predittiva di STMicroelectronics dimostra come gli sviluppatori possano eseguire questo rilevamento precoce confrontando le letture dei sensori con una serie di valori soglia per le componenti velocità, accelerazione e frequenza. In un sistema di produzione, la selezione di questi valori soglia dipende da molteplici fattori che esulano dai fini di questo articolo.

È però importante notare che esistono degli standard da usare come riferimento. Ad esempio, ISO 10816 fornisce indicazioni sui valori delle vibrazioni per quattro classi di macchine che operano in quattro diverse zone - Zona A (buona), Zona B (soddisfacente), Zona C (inadatta per il funzionamento continuo) e Zona D (critica con possibili danni in caso di funzionamento continuo). Come suggerito da queste zone, gli operatori dovrebbero venire avvisati quando i livelli di vibrazione di una macchina raggiungono la Zona C e dovrebbero ricevere un allarme più urgente quando raggiungono la Zona D.

STMicroelectronics ha progettato la sua applicazione di manutenzione predittiva per supportare questo specifico modello d'uso. Un file di intestazione (MotionSP_Threshold.h) all'interno del set del software delle applicazioni di esempio include valori soglia sia per i livelli di avvertenza che per quelli di allarme. In questo caso, STMicroelectronics ha definito le soglie di avvertenza secondo i valori consigliati da ISO 10816 per il funzionamento tra il confine della Zona B e C. I valori della soglia di allarme sono valori ISO 10816 tra il confine della Zona C e D. Dato che un tipico sensore inerziale come ISM330DLC di STMicroelectronics fornisce dati sui piani x, y, z, per ogni avvertenza vengono forniti tre valori e soglie di allarme per ogni quantità monitorata: velocità RMS, accelerazione e trasformata di Fourier veloce (FFT). L'applicazione usa soglie per le FFT in quattro diversi sottointervalli spettrali.

Il risultato è un insieme di valori soglia coerenti con un'ampia gamma di stati operativi realistici della macchina. Nonostante questo sistema vantaggioso, gli sviluppatori dovrebbero comunque adeguare questi valori di avvertenza e di soglia di allarme in modo che corrispondano alle caratteristiche specifiche delle apparecchiature monitorate e agli obiettivi complessivi di avvertenze e allarmi.

Anche se il file di intestazione indica gli obiettivi operativi del monitoraggio, la routine principale (main.c) fornisce la logica per rilevare le escursioni di soglia nei dati raccolti dai sensori della scheda. Dopo l'inizializzazione dell'hardware e delle relative strutture software, la routine principale entra in un anello infinito per generare FFT per dati di vibrazione, RMS e accelerazione di picco, per rilevare superamenti di soglia e trasmettere avvertimenti (Listato 1).

Copy

/* Initialize the motion sensor */

MotionSensorInit();

MotionSP_TimeDomainAlarmInit(&sTdAlarm,&sTimeDomainVal,&sTdRmsThresholds,&sTdPkThresholds);

MotionSP_FreqDomainAlarmInit(&FDWarnThresh,&FDAlarmThresh,&THR_Fft_Alarms,MotionSP_Parameters.subrange_num);

/****************************************************************************/

while (1)

{

/* Vibration Analysis */

MotionSP_Vibration_manager_run(&MotionSP_Parameters);

/* Status check during Time domain Analysis */

MotionSP_TimeDomainAlarm(&sTdAlarm,&sTimeDomainVal,

&sTdRmsThresholds,

&sTdPkThresholds,

&sTimeDomain);

if(FinishAvgFlag == 1)

{

SendVibrationResult();

TD_Thresholds_DataSend(&sTdAlarm,&sTimeDomainVal);

MotionSP_FreqDomainAlarm (&SRAmplitude, FDWarnThresh, FDAlarmThresh,

MotionSP_Parameters.subrange_num,

&THR_Check,

&THR_Fft_Alarms);

FD_Thresholds_DataSend(MotionSP_Parameters.subrange_num,

&SRBinVal,

&THR_Fft_Alarms,

&THR_Check);

MotionSP_TotalStatusAlarm(&sTdAlarm,

&THR_Fft_Alarms,

MotionSP_Parameters.subrange_num,

&TotalTDAlarm,

&TotalFDAlarm);

Thresholds_DataSend(&TotalTDAlarm, &TotalFDAlarm);

FinishAvgFlag = 0;

RestartFlag = 1;

// wait while the UART is transmitting

while((HAL_UART_GetState(&hSrvUart) & HAL_UART_STATE_BUSY_TX ) == HAL_UART_STATE_BUSY_TX);

strcpy((char *)SrvUartTxBuffer, "\r\n|#################### Next Measurement ####################\r\n");

HAL_UART_Transmit(&hSrvUart, SrvUartTxBuffer, strlen((char *)SrvUartTxBuffer), SRV_UART_TIMEOUT_MAX);

MotionSP_TimeDomainAlarmInit(&sTdAlarm,&sTimeDomainVal,

&sTdRmsThresholds,&sTdPkThresholds);

MotionSP_FreqDomainAlarmInit(&FDWarnThresh,

&FDAlarmThresh,

&THR_Fft_Alarms,

MotionSP_Parameters.subrange_num);

/* Configure the Hardware using parameters in RAM */

MotionSP_Vibration_manager_init(&MotionSP_Parameters, 1);

Accelero_MeasurementInit();

}

}

Listato 1: L'applicazione di manutenzione predittiva di STMicroelectronics dimostra l'uso di un anello infinito per identificare gli allarmi sulla base delle misurazioni dei dati dei sensori di frequenza e dominio temporale. (Codice per gentile concessione di STMicroelectronics)

Mentre l'esecuzione dell'anello prosegue, i driver dei sensori e gli handler del servizio nel pacchetto di supporto della scheda leggono i dati e riempiono i buffer monitorati da routine di livello superiore. Il software di esempio di STMicroelectronics assegna handler a livello dell'applicazione, consentendo agli sviluppatori di sostituire facilmente le loro routine per poter soddisfare requisiti particolari senza dover intervenire pesantemente nell'architettura software.

A ogni interazione dell'anello principale, la routine principale richiama MotionSP_TimeDomainAlarm() per controllare le soglie della velocità RMS e dell'accelerazione di picco. Per i controlli nel dominio della frequenza, il ciclo principale richiama ripetutamente MotionSP_Vibration_manager_run(), che indirettamente richiama la routine di un altro modulo, MotionSP_FrequencyDomainProcess(), la quale alla fine richiama una routine di calcolo dell'FFT middleware se il buffer circolare richiesto (AccCircBuffer) è sufficientemente pieno e se l'FFT è abilitata (Listato 2). L'applicazione di monitoraggio delle condizioni di base utilizza questo stesso schema.

Copy

/**

* @brief Frequency Domain Processing starting from the Circular Buffer

* @param pMotionSP_Parameters: Pointer to board parameters

* @return None

*/

void MotionSP_FrequencyDomainProcess(sMotionSP_Parameter_t *pMotionSP_Parameters)

{

#define FFTSIZEDELTA (MotionSP_Parameters.size*((100.0-MotionSP_Parameters.ovl)/100.0))

if (fftIsEnabled == 1) {

if (!accCircBuffIndexWaitForOvf) {

if (AccCircBuffer.IdPos >= accCircBuffIndexForFft) {

MotionSP_FFT_All_Axes();

accCircBuffIndexForFft += FFTSIZEDELTA;

if (accCircBuffIndexForFft >= AccCircBuffer.Size) {

accCircBuffIndexForFft -= AccCircBuffer.Size;

accCircBuffIndexWaitForOvf = 1;

}

}

}

else {

if (AccCircBuffer.Ovf) {

AccCircBuffer.Ovf = 0;

accCircBuffIndexWaitForOvf = 0;

}

}

}

}

Listato 2: Questa routine dall'applicazione di esempio di STMicroelectronics illustra un meccanismo per lavorare con un buffer circolare di dati da un sensore inerziale per l'analisi nel dominio della frequenza. (Codice per gentile concessione di STMicroelectronics)

Alla fine di ogni periodo di misurazione, l'applicazione utilizza un'altra routine (MotionSP_TotalStatusAlarm()) per esaminare ogni attributo dei dati di movimento, impostando l'allarme nel dominio della frequenza (pTotalFDAlarm) e l'allarme nel dominio del tempo (pTotalTDAlarm) sul valore di allarme massimo (Listato 3). A sua volta, la routine principale del Listato 1 trasmette questi allarmi tramite la connessione UART prima di reinizializzare il sistema per il periodo di misurazione successivo.

Copy

void MotionSP_TotalStatusAlarm(sTimeDomainAlarm_t *pTdAlarm,

sFreqDomainAlarm_t *pTHR_Fft_Alarms,

uint8_t subrange_num,

Alarm_Type_t *pTotalTDAlarm,

Alarm_Type_t *pTotalFDAlarm)

{

Alarm_Type_t TempAlarm = GOOD;

Alarm_Type_t TempFDAlarm = GOOD;

TempAlarm = MAX4(TempAlarm,

pTdAlarm->PK_STATUS_AXIS_X,

pTdAlarm->PK_STATUS_AXIS_Y,

pTdAlarm->PK_STATUS_AXIS_Z);

TempAlarm = MAX4(TempAlarm,

pTdAlarm->RMS_STATUS_AXIS_X,

pTdAlarm->RMS_STATUS_AXIS_Y,

pTdAlarm->RMS_STATUS_AXIS_Z);

for(int i=0; i<subrange_num; i++)

{

TempFDAlarm = MAX4(TempFDAlarm,

pTHR_Fft_Alarms->STATUS_AXIS_X[i],

pTHR_Fft_Alarms->STATUS_AXIS_Y[i],

pTHR_Fft_Alarms->STATUS_AXIS_Z[i]);

}

*pTotalTDAlarm = TempAlarm;

*pTotalFDAlarm = TempFDAlarm;

}

Listato 3: L'applicazione di esempio di STMicroelectronics dimostra il modello di progettazione di base per lavorare con più sorgenti di allarme in un'applicazione di manutenzione predittiva. (Codice per gentile concessione di STMicroelectronics)

L'applicazione di esempio di STMicroelectronics consente agli sviluppatori di valutare rapidamente caratteristiche e funzionalità della manutenzione predittiva. Detto in termini più chiari, gli sviluppatori possono semplicemente connettersi alla scheda sensori industriali tramite un programma di emulazione terminale per iniziare immediatamente a vedere i valori misurati e lo stato di avvertenza/allarme.

Per un'applicazione di produzione, tuttavia, è più probabile che utilizzeranno l'interfaccia seriale della scheda sensori per connettersi alle risorse a monte e avere un controllo e un monitoraggio più sofisticati dell'applicazione. I più importanti fornitori di servizi basati su cloud offrono già soluzioni avanzate di apprendimento automatico per la manutenzione predittiva. Ad esempio, tra i suoi acceleratori di soluzioni IoT Microsoft Azure offre una soluzione di manutenzione predittiva.

Gli sviluppatori possono addirittura iniziare da subito a utilizzare l'acceleratore di Azure, che include dispositivi simulati in grado di presentare più flussi di dati rilevati dai motori a reazione della NASA. Alla fine della catena di strumenti per questo acceleratore, i servizi di apprendimento automatico di Azure forniscono un modello addestrato basato su questi dati. In alcuni casi, gli sviluppatori potrebbero utilizzare metodi di trasferimento dell'apprendimento che si avvalgono di un modello pre-istruito, come quello di manutenzione predittiva di Azure, come punto di partenza per il proprio modello di apprendimento automatico personalizzato.

Conclusione

Per rispondere al crescente interesse per la manutenzione predittiva, gli sviluppatori devono poter implementare rapidamente sistemi multisensore robusti idonei per ambienti industriali. Una soluzione di sviluppo completa di STMicroelectronics combina una scheda sensori hardware e un ambiente software progettati appositamente per i requisiti di manutenzione predittiva.

Grazie a questa soluzione di sistema, gli sviluppatori possono iniziare da subito a valutare la manutenzione predittiva, sviluppare rapidamente le proprie applicazioni pertinenti e sfruttare le risorse emergenti di apprendimento automatico basate su cloud per creare capacità di manutenzione predittiva più sofisticate.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.