Come applicare correttamente i dispositivi di potenza idonei per soddisfare i requisiti di alimentazione in applicazioni industriali

Contributo di Editori nordamericani di DigiKey

2020-01-16

La conversione di potenza c.a./c.c. (chiamata anche conversione di potenza "offline") per le applicazioni industriali è molto diversa da quella utilizzata nei progetti consumer e per il mercato della produzione in serie. In genere, nelle applicazioni industriali le tensioni, le correnti e i livelli di potenza sono molto più elevati, vi sono ulteriori requisiti di robustezza termica ed elettrica, occorre rispettare rigorosi dettami normativi per il funzionamento attivo e in standby ed è necessario monitorare il funzionamento continuo per gli anelli di retroazione e il rilevamento dei guasti.

Dati questi presupposti, l'elemento di volta per una progettazione efficace è rappresentato dal circuito di controllo del convertitore di potenza o dal dispositivo al centro del convertitore, oltre che dai dispositivi di potenza di commutazione e dai relativi componenti ausiliari. Vengono utilizzati per implementare la topologia dell'alimentazione selezionata e fornire un'uscita in corrente continua regolata alla tensione e alla corrente desiderate. Il convertitore può includere un dispositivo di potenza integrato (come un MOSFET) o fungere da controller e driver per un dispositivo di potenza esterno e discreto, compresi i dispositivi di potenza al carburo di silicio (SiC). Mentre alcuni convertitori forniscono un rail c.c. fisso a un intero sistema, altri hanno ruoli meno visibili ma comunque vitali come i gate driver e richiedono speciali attributi di accensione/spegnimento.

Questo articolo descrive varie topologie di convertitori di potenza idonee per applicazioni industriali e i fattori di cui i progettisti devono tener conto prima di scegliere la topologia e i relativi componenti. Nel corso della presentazione verranno presentati componenti di esempio di ROHM Semiconductor e verrà spiegato come applicarli in modo efficace.

Scelta della topologia del convertitore di potenza

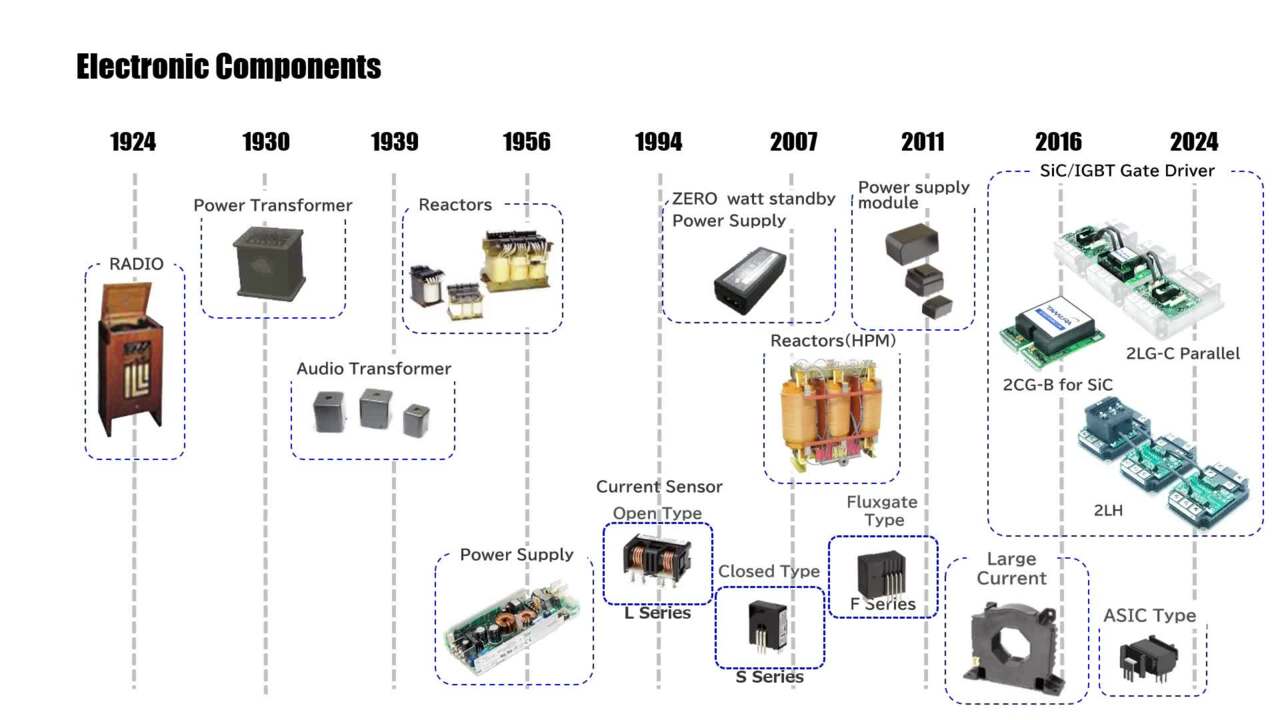

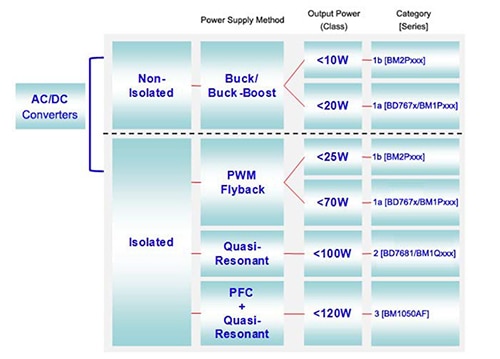

Al momento di scegliere i convertitori di potenza e sviluppare un alimentatore che soddisfi le difficili esigenze delle applicazioni industriali, i progettisti devono valutare attentamente le molteplici opzioni e i compromessi rispetto alle priorità del progetto, cercando di trovare il giusto equilibrio. Sebbene esistano molte strade percorribili, in genere si parte dalla potenza (in watt) che l'alimentatore deve fornire e dall'eventuale necessità di un isolamento in ingresso e in uscita (Figura 1 e Figura 2). Questi due fattori determineranno le scelte possibili per le topologie dei convertitori di potenza.

Figura 1: I progettisti dei convertitori di potenza hanno a disposizione un'ampia gamma di topologie, che in genere dipendono dall'intervallo di potenza richiesto all'uscita. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 1: I progettisti dei convertitori di potenza hanno a disposizione un'ampia gamma di topologie, che in genere dipendono dall'intervallo di potenza richiesto all'uscita. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 2: Ogni topologia di convertitore può essere descritta tramite un semplice schema circuitale che illustra il nucleo dell'architettura. Le topologie sono raggruppate per tipi isolati (in basso) e non isolati (in alto). (Immagine per gentile concessione di ROHM Semiconductor)

Figura 2: Ogni topologia di convertitore può essere descritta tramite un semplice schema circuitale che illustra il nucleo dell'architettura. Le topologie sono raggruppate per tipi isolati (in basso) e non isolati (in alto). (Immagine per gentile concessione di ROHM Semiconductor)

Tenere presente che sono tutte topologie di alimentatore a commutazione (SMPS), nessuno è lineare. Gli alimentatori lineari sono utilizzati solo in quelle applicazioni di nicchia che richiedono imprescindibilmente un rumore di uscita estremamente basso e quindi la loro efficienza relativamente bassa, dal 20% al 40%, è tollerabile e accettabile. Tuttavia, raramente le installazioni industriali richiedono un rumore così basso legato all'alimentazione.

La realtà, ovviamente, è che determinare l'approccio giusto spesso non è semplice, perché la decisione può essere influenzata da numerosi fattori, come quelli che seguono:

- Prestazioni di base: includono la regolazione di ingresso e uscita e la risposta ai transitori

- Robustezza: in alcune situazioni, alcuni approcci sono più tolleranti e resistenti alle sollecitazioni elettriche e termiche

- Modalità operativa: l'alimentazione può essere continua, pulsata o altamente intermittente

- Fabbisogno di potenza superiore a quella nominale

- Costo della soluzione

- Necessità di isolamento

- Efficienza: una sola parola con molte implicazioni

L'isolamento della linea c.a. è insito in quasi tutti i convertitori di potenza industriali grazie al trasformatore utilizzato per aumentare/abbassare la tensione, per la sicurezza dell'utente e le prestazioni del sistema. Tuttavia, nonostante la presenza di un trasformatore sul lato primario, per poter funzionare, per la separazione elettrica tra più rail o per il bootstrap di rail ad alta tensione, alcuni convertitori hanno comunque bisogno anche di un isolamento interno dell'ingresso/uscita - a volte chiamato uscita flottante. Questo isolamento dell'ingresso/uscita può essere realizzato aggiungendo un trasformatore o un optoaccoppiatore.

I requisiti di efficienza dettano molte scelte progettuali

Qualsiasi discussione sui convertitori di potenza industriali deve mettere l'efficienza come priorità assoluta. Diversamente dai dispositivi alimentati a batteria, dove l'efficienza è più strettamente associata al tempo di funzionamento, per i convertitori c.a./c.c. è guidata da altri obiettivi:

- Costi di esercizio: molte applicazioni industriali richiedono centinaia e migliaia di watt e, dato che molte di queste applicazioni funzionano 24 ore su 24, 7 giorni su 7, si tratta di un'esigenza particolarmente critica.

- Dissipazione del calore in eccesso: in molte installazioni le temperature ambiente possono essere elevate a causa di un accesso limitato al flusso d'aria o per l'assenza di raffreddamento attivo. Questo calore provoca lo stress dei componenti, accorcia i tempi prima che si verifichi un guasto e comporta tempi di fermo macchina per la sostituzione e relativi costi. L'inefficienza del convertitore di potenza va ad aggiungersi al carico termico ambientale, che è già elevato.

- Problemi normativi: esistono molti standard e norme che stabiliscono i minimi di efficienza in funzione dell'applicazione, del livello di potenza e della regione. Questi standard definiscono anche i valori minimi ammissibili del fattore di potenza e quindi possono richiedere l'aggiunta della correzione del fattore di potenza (PFC) nel convertitore di potenza e nell'alimentazione.

Un semplice calcolo matematico mostra perché un'efficienza migliore anche solo di poco sia fondamentale e significativa. Si consideri un convertitore di potenza in cui l'efficienza viene portata dal 65% al 70% - un miglioramento apparentemente modesto di cinque punti percentuali. Guardiamola ora dal punto di vista complementare: l'inefficienza è scesa dal 35% al 30%. Anche se, anche in questo caso, il miglioramento è di cinque punti percentuali, vi è una diminuzione dell'inefficienza di 5/35 ovvero di circa il 14%. Quindi, l'aumento dell'efficienza dal 65% al 70% significa anche una diminuzione dell'inefficienza del 14%, e conseguentemente dei costi e del carico termico e forse della necessità di un ulteriore raffreddamento. Si tratta di un miglioramento significativo che si riflette direttamente nei requisiti di progettazione termica e nei costi di esercizio.

Ottenere una maggiore efficienza

Non esiste una singola "soluzione magica" che porti a convertitori c.a./c.c. più efficienti, specie quando un progettista cerca di "spremere" qualche punto percentuale in più. Il progresso è infatti il risultato di una combinazione di diverse strategie su grande e piccola scala:

- Scegliere una topologia di base appropriata per il convertitore e determinare la frequenza di commutazione più idonea per quell'approccio e quel livello di potenza; in genere questa frequenza è compresa tra 100 kHz e 1 MHz.

- Ottimizzazione del circuito: nessun progetto di base è esente da molte piccole fonti di inefficienza e i progettisti di alimentatori hanno identificato dei modi per ridurle in parte o quasi del tutto. Separatamente, ognuna di esse rappresenta un miglioramento di piccola entità, ma se li si somma fanno la differenza.

- Utilizzando componenti attivi e passivi che portano intrinsecamente a una maggiore efficienza. Per i dispositivi di potenza (MOSFET) e alcuni diodi, questo ora significa migrare verso componenti basati sulla tecnologia di processo SiC.

Grazie alla sua bassa resistenza nello stato On e alle sue caratteristiche eccellenti alle alte temperature, la tecnologia SiC è al momento il candidato migliore per i componenti di commutazione a bassa perdita di ultima generazione. Rispetto al solo silicio, offre molti vantaggi in virtù delle sue tensioni di rottura più elevate e di altre caratteristiche, tra cui:

- Valori più alti per la tensione critica di rottura del campo elettrico, per cui il funzionamento a una determinata tensione nominale richiede uno strato molto più sottile, riducendo la resistenza nello stato On.

- Maggiore conducibilità termica, con una conseguente densità di corrente più elevata in un’area di sezione trasversale.

- Bandgap più ampio, per una corrente di dispersione più bassa ad alte temperature. È per questa ragione che i diodi e i FET in Sic sono spesso chiamati "dispositivi ad ampia banda proibita" (WBG).

Per un confronto approssimativo dell'ordine di grandezza, i dispositivi in SiC sono in grado di bloccare tensioni sino a dieci volte superiori rispetto a quelli in silicio e possono commutare dieci volte più velocemente con una resistenza nello stato On pari alla metà o meno a 25 °C. Al contempo, la loro capacità di funzionare a temperature di ben lunga superiori ai 200°°C rispetto ai 125°°C semplifica la progettazione e la gestione termica.

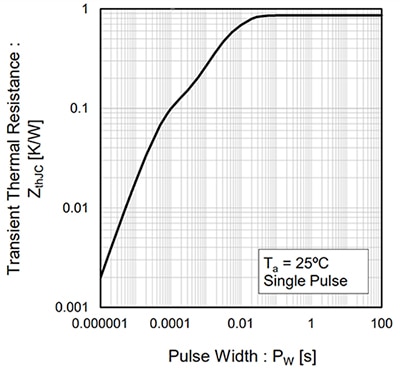

Un esempio della capacità di gestione della potenza di un dispositivo di commutazione SiC è SCT3105KRC14 di ROHM Semiconductor, un MOSFET di potenza SiC a 1200 V, 24 A, a canale N, con una tipico RDSon di 105 mΩ. Questo dispositivo ha una caratteristica di resistenza termica favorevole che gli permette di raggiungere rapidamente il valore massimo rispetto all'ampiezza dell'impulso applicato (Figura 3).

Figura 3: Il MOSFET di potenza SiC SCT3105KRC14 a 1200 V, 24 A, a canale N di ROHM ha caratteristiche termiche che gli permettono di raggiungere rapidamente l'equilibrio, anche con azionamento pulsato. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 3: Il MOSFET di potenza SiC SCT3105KRC14 a 1200 V, 24 A, a canale N di ROHM ha caratteristiche termiche che gli permettono di raggiungere rapidamente l'equilibrio, anche con azionamento pulsato. (Immagine per gentile concessione di ROHM Semiconductor)

Progetti di alimentazione discreta e integrata a confronto

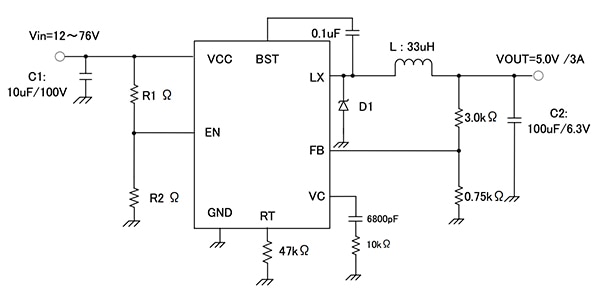

A livelli di potenza più bassi, si può scegliere un CI che combini il regolatore del convertitore con il dispositivo di commutazione di potenza associato. L'interconnessione tra il regolatore e il dispositivo di alimentazione ha il vantaggio di un percorso ottimizzato; inoltre le inevitabili correnti parassite sono caratterizzate nelle specifiche indicate nella scheda tecnica. In più, la necessità di componenti esterni è ridotta al minimo, come dimostrato da BD9G341AEFJ-E2 di ROHM, un regolatore a commutazione buck con un MOSFET di potenza integrato da 150 mΩ (Figura 4).

Figura 4: Il regolatore a commutazione buck BD9G341AEFJ-E2 di ROHM integra il MOSFET con il controller, riducendo al minimo la quantità e la complessità dei circuiti esterni richiesti e consentendo al tempo stesso una caratterizzazione quasi completa della soluzione. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 4: Il regolatore a commutazione buck BD9G341AEFJ-E2 di ROHM integra il MOSFET con il controller, riducendo al minimo la quantità e la complessità dei circuiti esterni richiesti e consentendo al tempo stesso una caratterizzazione quasi completa della soluzione. (Immagine per gentile concessione di ROHM Semiconductor)

Questo dispositivo miniaturizzato HTSOP-J8 misura 4,9 × 6,0 × 1,0 mm ed è appropriato per applicazioni industriali di alimentazione distribuita. Accetta un ingresso da 12 V a 76 V e fornisce una corrente di uscita fino a 3 A. L'architettura della sua modalità di corrente offre una risposta rapida ai transitori e una configurazione semplice della compensazione di fase, supportando una frequenza di commutazione impostabile dall'utente fra 50 kHz e 750 kHz.

Con l'aumento dei livelli di potenza (e quindi di tensione e corrente), il packaging dei dispositivi di potenza diventa più critico e l'uso di singoli dispositivi separati ancora più impegnativo. In queste situazioni, un modulo preconfezionato con due o più dispositivi di potenza è un'opzione interessante. Ad esempio, BSM300D12P2E001 di ROHM è un modulo a semiponte con due MOSFET a doppia diffusione SiC (DMOSFET) e diodi a barriera di Schottky SiC in grado di gestire 1200 V e 300 A (Figura 5).

Figura 5: Il modulo BSM300D12P2E001 di ROHM incorpora due DMOSFET SiC collegati e diodi a barriera di Schottky SiC, semplificando così l'abbinamento dei MOSFET nella comune configurazione a semiponte e caratterizzando le prestazioni risultanti. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 5: Il modulo BSM300D12P2E001 di ROHM incorpora due DMOSFET SiC collegati e diodi a barriera di Schottky SiC, semplificando così l'abbinamento dei MOSFET nella comune configurazione a semiponte e caratterizzando le prestazioni risultanti. (Immagine per gentile concessione di ROHM Semiconductor)

L'inclusione dei MOSFET e dei loro diodi in un singolo modulo ottimizza le prestazioni dell'assemblaggio totale, che si presenta come un brick lungo e sottile di circa 152 × 62 × 17 mm (Figura 6). Il modulo include anche un sensore di temperatura indipendente (termistore NTC) per consentire il monitoraggio della sua situazione termica, mentre la sua costruzione favorisce una migliore gestione termica - una considerazione importante a questa combinazione di tensione e corrente. Questi miglioramenti sono dovuti alla maggiore facilità di collegamento fisico dei componenti a un circuito stampato o a un dissipatore di calore, che garantisce allo stesso tempo l'integrità meccanica e assicura collegamenti saldi dei robusti cavi di alimentazione.

Figura 6: Il contenitore del modulo a semiponte BSM300D12P2E001 di ROHM facilita il collegamento dei cavi, il montaggio fisico e la gestione termica. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 6: Il contenitore del modulo a semiponte BSM300D12P2E001 di ROHM facilita il collegamento dei cavi, il montaggio fisico e la gestione termica. (Immagine per gentile concessione di ROHM Semiconductor)

La criticità dei driver per un efficace funzionamento del convertitore

Che siano basati su silicio o SiC, i MOSFET devono essere accesi e spenti prestando molta attenzione ai numerosi dettagli che riguardano le tensioni di comando del gate, le correnti, le velocità di variazione, i transitori, la sovraelongazione, la capacità di ingresso e l'induttanza, oltre a molti altri fattori statici e dinamici. Un gate driver funge da interfaccia tra il segnale di basso livello, relativamente semplice, che proviene dall'uscita del processore di controllo e l'ingresso del gate del dispositivo di commutazione. È un tipo speciale di convertitore di potenza con un'uscita che corrisponde ai requisiti del dispositivo di potenza come il suo carico.

Quando una coppia di dispositivi di commutazione viene utilizzata in una disposizione comune come quella a semiponte o a ponte intero, il blocco del driver deve anche garantire che i dispositivi high-side e low-side non vengano mai attivati contemporaneamente nemmeno per un istante, perché questo provocherebbe un cortocircuito tra il rail di alimentazione e la terra. Inoltre, in alcune applicazioni dei dispositivi di potenza, uno o entrambi i loro percorsi devono essere isolati galvanicamente dalla terra del sistema, continuando però a fornire prestazioni adeguate a ciascuno di essi.

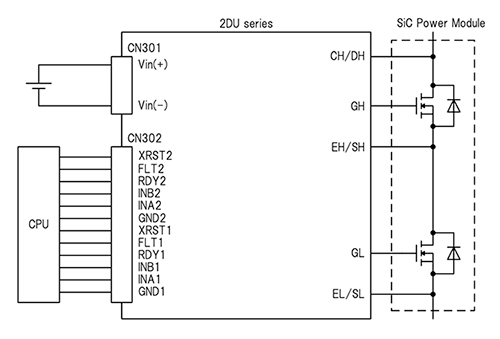

Per soddisfare questi requisiti, alcuni fornitori di dispositivi di potenza offrono un driver in CI progettato appositamente per uno o più dei loro dispositivi di commutazione. Ad esempio, le caratteristiche e le funzioni del gate driver in CI a semiponte 2DU180506MR02 di Tamura/ROHM completano il modulo a semiponte di ROHM ricordato sopra. Questo semplifica la sfida di fornire il driver specificato a quel modulo, aggiungendo al contempo varie modalità di protezione (Figura 7).

Figura 7: Il gate driver in CI 2DU180506MR02 di Tamura/ROHM è progettato appositamente per funzionare come interfaccia completa tra un processore di controllo e il modulo a semiponte BSM300D12P2E001 di ROHM. (Immagine per gentile concessione di Tamura)

Figura 7: Il gate driver in CI 2DU180506MR02 di Tamura/ROHM è progettato appositamente per funzionare come interfaccia completa tra un processore di controllo e il modulo a semiponte BSM300D12P2E001 di ROHM. (Immagine per gentile concessione di Tamura)

Questo gate driver è confezionato come un piccolo modulo di 24 mm di altezza che viene montato su un circuito stampato di 65 × 100 mm. La scheda fornisce i connettori per l'alimentazione c.c., l'interfaccia del processore e il pilotaggio del modulo di potenza. Il gate driver fornisce anche funzioni di supervisione critiche richieste da quasi tutti i dispositivi di potenza, specie quelli per applicazioni industriali di potenza superiore. Tali funzioni comprendono protezione contro i sovraccarichi, protezione da surriscaldamento (si interfaccia con il termistore, che fa parte del modulo di potenza), blocco di sottotensione e un indicatore di guasto del gate driver.

Gli altri gate driver a semiponte sono per usi più generali. BM60212FV di ROHM è un gate driver in CI sul lato alto e basso a 1200 V per MOSFET a canale N e IGBT (Figura 8). Utilizza un trasformatore senza nucleo che fornisce un isolamento magnetico per implementare la commutazione di livello richiesta per il lato alto. Tuttavia, è formalmente classificato come gate driver non isolato, in quanto le restanti funzioni interne non sono isolate.

Figura 8: Il gate driver in CI high-side e low-side BM60212FV di ROHM usa l'isolamento magnetico nel circuito di commutazione di livello del percorso del driver high-side; il percorso low-side non è isolato. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 8: Il gate driver in CI high-side e low-side BM60212FV di ROHM usa l'isolamento magnetico nel circuito di commutazione di livello del percorso del driver high-side; il percorso low-side non è isolato. (Immagine per gentile concessione di ROHM Semiconductor)

Questo componente miniaturizzato, alloggiato in un contenitore SSOP-20W di 6,5 × 8,1 × 2,0 mm, è compatibile con i segnali di pilotaggio a 3 e 5 V e include, tra l’altro, il blocco di sottotensione. Tenere presente che questo CI è qualificato AEC-Q100, e quindi soddisfa i rigorosi standard di affidabilità automotive. Sebbene "qualificato per il settore automotive" non significhi "industriale", alcuni progettisti preferiscono specificare componenti qualificati AEC-Q100 in distinta base per migliorare l'affidabilità dei loro prodotti in ambienti industriali difficili. Queste condizioni includono sovratensioni elettriche transitorie ed EMI/RFI, sollecitazioni termiche di temperature estreme e guasti meccanici che risultano da ciclaggio termico e vibrazioni.

Misurazione della corrente

In molti progetti di convertitori di potenza è necessario conoscere la quantità di corrente che fluisce dall'uscita al carico, ma nelle applicazioni industriali questo valore riveste quasi sempre un'importanza decisiva. In alcuni casi, questo valore di corrente è richiesto per fornire un feedback al convertitore per le prestazioni ad anello chiuso; nelle applicazioni industriali è richiesto anche per monitorare il carico e situazioni come un motore in stallo o in avaria. Uno dei modi per misurare continuamente questa corrente in tempo reale è il rilevamento della tensione attraverso un resistore in serie con il carico. Questo dispositivo viene spesso chiamato resistore di shunt, anche se in questo contesto si tratta di un termine improprio.

Concettualmente, questa misurazione della corrente è una semplice applicazione della legge di Ohm. In pratica, ad esempio in un'installazione di convertitori industriali ad alta corrente, comporta molteplici sfide. In primo luogo, i progettisti devono stabilire un valore di resistenza adeguato. E questo determina un compromesso: un resistore con un valore più grande fornisce una maggiore caduta di IR e quindi una migliore risoluzione e immunità al rumore, ma dissipa anche più potenza, riduce la tensione del rail al carico e può influire negativamente sulla stabilità dell'anello controller/carico.

In genere, un buon punto di partenza è quello di scegliere un valore del resistore tale che la caduta di tensione che lo attraversa sia di circa 100 mV alla corrente massima. Facendo i calcoli, questo porta a valori del resistore di rilevamento che sono nell'intervallo dei milliohm, in netto contrasto con i kiloohm e i valori più alti che sono comuni in altre funzioni del circuito.

Una volta stabilito il valore del resistore, i progettisti devono selezionare un componente fisico specifico. Data l'ampiezza dei valori della corrente, questo resistore deve avere una potenza relativamente elevata rispetto alla maggior parte degli altri resistori. Inoltre, un'elevata precisione a temperatura ambiente non è sufficiente; occorre anche scegliere materiali e tecniche di fabbricazione che insieme garantiscano un coefficiente termico della resistenza (TCR). Con un basso TCR, il suo valore non cambierà sensibilmente nonostante l'aumento della temperatura ambiente o della temperatura dovuto all'autoriscaldamento.

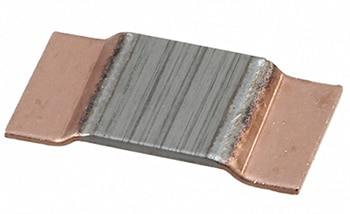

Il resistore di shunt PSR400ITQFF0L50 di ROHM è un buon esempio che mostra la complessità di questo componente passivo solo apparentemente semplice. È un dispositivo a elementi metallici da 500 µΩ - mezzo milliohm! - ±1%, 4 W (Figura 9).

Figura 9: Un resistore di rilevamento della corrente come PSR400ITQFF0L50 di ROHM è un componente passivo sofisticato fabbricato appositamente con materiali e tecniche speciali e caratterizzato sia da valori nominali nell'intervallo dei milliohm che da un TCR molto basso. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 9: Un resistore di rilevamento della corrente come PSR400ITQFF0L50 di ROHM è un componente passivo sofisticato fabbricato appositamente con materiali e tecniche speciali e caratterizzato sia da valori nominali nell'intervallo dei milliohm che da un TCR molto basso. (Immagine per gentile concessione di ROHM Semiconductor)

Anche se PSR400ITQFF0L50 può sembrare un semplice pezzo di metallo piegato, le apparenze possono ingannare. Questo componente di 5,2 × 10 mm è il frutto di un'attenta miscela di rame e idruri metallici per ottenere un TCR di ±175 parti per milione per grado Celsius (ppm/⁰C). Altri resistori di rilevamento della corrente della famiglia hanno TCR sia inferiori che superiori. Per un confronto, un resistore standard, a basso costo, ha un TCR da circa ±2000 a ±4000 ppm/⁰C, o da dieci a venti volte superiore a questi resistori di shunt ad alta potenza a piastra metallica a bassissimi valori ohmici.

Quando si utilizzano resistori shunt ad alti valori di corrente, il loro montaggio fisico e la dissipazione di calore sono considerazioni importanti, così come i loro collegamenti elettrici. Con un resistore nel campo dei milliohm, i punti di connessione Kelvin a quattro fili richiesti devono avere una resistenza estremamente bassa. Inoltre, devono essere posizionati in modo da produrre letture valide e non falsate dalle resistenze di tali connessioni.

Conclusione

Date le sollecitazioni dell'ambiente applicativo, i progettisti di alimentatori e convertitori industriali devono affrontare un'incredibile serie di sfide per ottenere prestazioni, costi, spazio e requisiti di affidabilità. Gli elevati livelli di potenza richiedono una maggiore attenzione all'efficienza, alla dissipazione termica e al packaging. Vi sono poi da affrontare anche problemi di gate driver e di rilevamento della corrente.

Tenendo in debita considerazione i requisiti dell'applicazione, i componenti costitutivi di un alimentatore industriale illustrati qui - compresi i dispositivi discreti, i componenti di potenza integrati e modulari - possono facilmente rispondere alle sfide poste dagli alimentatori e dai convertitori di classe industriale.

Riferimenti

- ROHM, "AC/DC Converter IC Guidelines"

- ROHM, "AC/DC Converter IC Support Page"

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.