L'utilizzo dei driver IGBT ad alta corrente con protezione incorporata per un controllo affidabile dei motori industriali

Contributo di Editori nordamericani di DigiKey

2019-09-11

La spinta costante verso la riduzione dei costi e dei consumi energetici nelle applicazioni di controllo industriali sta orientando la scelta dei progettisti verso motori brushless (BLDC) c.c. ad alta frequenza ed alta corrente. Questi motori si affidano in misura crescente a transistor bipolari a gate isolato (IGBT) invece che a transistor metallo-ossido-semiconduttore a effetto di campo (MOSFET) per disporre di una commutazione più veloce, in grado di accrescere la densità di potenza. Tuttavia, per un funzionamento efficiente e sicuro, i progettisti devono includere circuiti buffer tra l'uscita del controller del motore BLDC e i transistor di potenza IGBT.

La circuiteria discreta, inclusi i circuiti di tipo totem pole di transistor bipolari a giunzione (BJT), è in grado di svolgere questo ruolo di buffering, ma si tratta di soluzioni che in genere difettano di protezione in caso di transitori di alta tensione e di alta corrente. Inoltre, tali soluzioni non sono in grado di effettuare una traslazione di livello dell'uscita a bassa tensione del controller digitale alle alte tensioni e correnti necessarie per pilotare adeguatamente gli IGBT. L'aggiunta di tale circuiteria ha l'ulteriore svantaggio di complicare e rallentare il processo di progettazione, di consumare spazio e di allungare la distinta base.

Per rispondere a queste istanze, una nuova generazione di gate driver integrati ad alta frequenza per motori BLDC abbina i circuiti buffer e i circuiti di boost necessari per pilotare gli IGBT e incorpora anche circuiti di protezione. Oltre a disporre di caratteristiche che potenziano l'efficienza, essi necessitano di meno dispositivi periferici e hanno temperature di funzionamento più basse. Il loro ingombro ridotto contribuisce ad aumentare ulteriormente la densità di potenza di un motore ad alta frequenza e a risparmiare spazio.

In questo articolo illustreremo brevemente qualche altra nozione di base sui driver, descrivendo il ruolo dei driver IGBT ad alta corrente nelle applicazioni industriali moderne del motore elettrico. Spiegheremo poi quali sono gli elementi che non possono mancare in un dispositivo per uso industriale se si vogliono massimizzare protezione ed l'efficienza, conseguendo allo stesso tempo risparmi in termini di tempo e di complessità. Nel prosieguo, l'articolo presenta driver di esempio di ROHM Semiconductor, Texas Instruments e ON Semiconductor, fornendo indicazioni su come incorporarli efficacemente nel progetto di un motore.

Nozioni base sui driver per motori BLDC

Un motore elettrico di tipo comune è il motore trifase c.c. nel quale il movimento del rotore è indotto dal campo magnetico rotante generato dalla messa in tensione degli avvolgimento in una sequenza controllata (commutazione). La velocità del rotore è proporzionale alla frequenza operativa del motore La modulazione della larghezza di impulso (PWM) viene sovrapposta alla frequenza operativa base per controllare la corrente di avviamento, il momento torcente e la potenza.

Il funzionamento ad alta frequenza offre alcuni vantaggi intrinseci. Ad esempio, si riduce il ripple di corrente – un effetto dell'ingresso della corrente alternata (c.a.) dopo il raddrizzamento – con la conseguente riduzione della dimensione e del costo dei componenti passivi necessari per il filtraggio. Il funzionamento ad alta frequenza riduce altresì l'irregolarità della forza elettromotrice (f.e.m.) che può essere causata da una sinusoide non proprio perfetta in ingresso nelle spire del motore, diminuendo pertanto vibrazione e usura del motore. In generale, una commutazione a frequenza più alta aumenta la densità di potenza, consentendo l'uso di motori di dimensioni più piccole per una data potenza in uscita.

Un tipico sistema di controllo a circuito chiuso per il funzionamento ad alta frequenza, salvo variazioni, comprende:

- Un ingresso del comando di velocità, un controller che sovraintende alla commutazione del motore generando la PWM corretta per il driver

- Un driver che commuta i transistor di potenza low side e high side

- Transistor di potenza in una topologia a semiponte H che eccitano le spire del motore

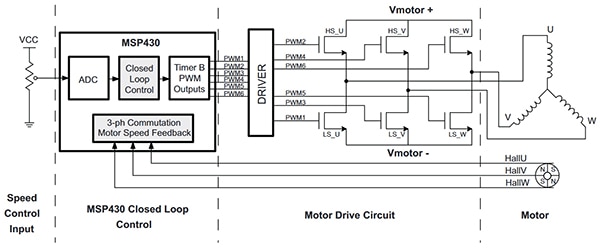

In un motore BLDC controllato da sensori, l'anello di controllo viene chiuso da una retroazione dei sensori effetto Hall preposti al monitoraggio dell'albero di rotazione del motore (Figura 1). I modelli senza sensori calcolano la posizione del motore sulla base della f.c.e.m. (Per ulteriori informazioni sulla progettazione di un sistema di controllo completo a circuito chiuso per motori BLDC trifase con sensori e senza sensori motori si rimanda agli articoli di DigiKey Come alimentare e controllare motori c.c. brushless, Perché e come controllare in modo sinusoidale i motori c.c. brushless trifase e Controllo dei motori BLDC senza sensori motori tramite f.c.e.m..)

Figura 1: Tipico sistema di controllo a circuito chiuso per un motore BLDC trifase che comprende un controller, un driver e un semiponte H di transistor di potenza. Questo sistema di controllo utilizza sensori effetto Hall per il circuito di retroazione, sebbene anche i sistemi senza sensori siano diffusi. (Immagine per gentile concessione di Texas Instruments)

Figura 1: Tipico sistema di controllo a circuito chiuso per un motore BLDC trifase che comprende un controller, un driver e un semiponte H di transistor di potenza. Questo sistema di controllo utilizza sensori effetto Hall per il circuito di retroazione, sebbene anche i sistemi senza sensori siano diffusi. (Immagine per gentile concessione di Texas Instruments)

Il driver è un componente chiave nel progetto di un controller per un motore BLDC. Si tratta fondamentalmente di un amplificatore di potenza che accetta un ingresso a bassa potenza dal controller del motore BLDC e a sua volta produce un pilotaggio ad alta corrente per i gate degli IGBT di potenza high-side e low-side nel semiponte H. Detto ciò, le versioni più recenti dei driver per il funzionamento ad alta frequenza posseggono un alto grado di integrazione e possono fare molto di più.

Vantaggi dei driver IGBT integrati

È possibile realizzare un driver IGBT a partire da componenti discreti. Nella figura viene mostrato un circuito di tipo totem pole di transistor bipolari a giunzione (BJT) progettato per pilotare un transistor di potenza (Figura 2). In questo caso viene usato un MOSFET, più tradizionale, ma la configurazione è applicabile a un IGBT.

Figura 2: Un driver MOSFET con circuito totem pole di BJT discreti funziona bene ma inverte la tensione, soffre di shoot-through ed è privo di protezione. (Immagine per gentile concessione di Texas Instruments)

Figura 2: Un driver MOSFET con circuito totem pole di BJT discreti funziona bene ma inverte la tensione, soffre di shoot-through ed è privo di protezione. (Immagine per gentile concessione di Texas Instruments)

I due svantaggi principali di questo circuito sono la tensione d'uscita invertita e qualche fenomeno di shoot-through durante i transitori della tensione di gate. Inoltre, in occasione dell'accensione e dello spegnimento, prima che l'alimentazione di pilotaggio del BJY raggiunga la piena tensione di funzionamento, l'IGBT può essere soggetto ad alta tensione e alta corrente associate. È una circostanza che aumenta la dissipazione di potenza e può provocare surriscaldamento e danni permanenti. Sebbene il progettista possa aggiungere circuiti di protezione per raggiungere gli standard di sicurezza richiesti dai motori industriali BLDC, si tratta di un lavoro complesso e i componenti aggiuntivi fanno aumentare i costi, la complessità e le dimensioni.

Un altro problema legato a circuiti discreti di tipo totem pole di BJT è la mancanza della commutazione di livello. Il controllo digitale dell'alimentazione domina attualmente il settore del controllo dei motori BLDC ma offre unicamente un'uscita a bassa corrente/tensione. Ad esempio, il segnale PWM proveniente dal controller digitale spesso è un segnale logico a 3,3°V, che non riesce a accendere efficacemente un IGBT. La commutazione di livello è necessaria perché i segnali PWM a bassa corrente/tensione del controller diventino i segnali PWM ad alta corrente/tensione (in genere da 9 a 12°V) necessari per attivare gli IGBT.

Oltre a offrire vantaggi ovvi come la minor complessità di progettazione, cicli di sviluppo compressi e dimensioni ridotte, i driver IGBT integrati ad alta corrente risolvono tutti i problemi di una soluzione discreta. Questi dispositivi inoltre minimizzano l'effetto del rumore della commutazione ad alta frequenza posizionando fisicamente i driver ad alta corrente accanto all'interruttore di alimentazione e riducendo contemporaneamente la dissipazione di potenza e la sollecitazione termica dei controller.

Una soluzione come, ad esempio, il gate driver integrato BM60212FV-CE2 di ROHM Semiconductor è l'ideale per il pilotaggio di una coppia di IGBT high-side e low-side. Il dispositivo è compatibile con segnali logici del controller da 3,3 o 5°V e fornisce allo stesso tempo una tensione di alimentazione variabile high side fino a 1200°V e una tensione di comando del gate massima di 24°V. Il tempo di accensione/spegnimento massimo è di 75 ns. La corrente di uscita massima è di 4,5°A (con un picco di 5°A per 1 µs).

Protezione incorporata

La nuova generazione di driver IGBT come BM60212FV-CE2 incorpora circuiti di protezione, principalmente di blocco di sottotensione (UVLO) e di protezione dalla desaturazione (DESAT).

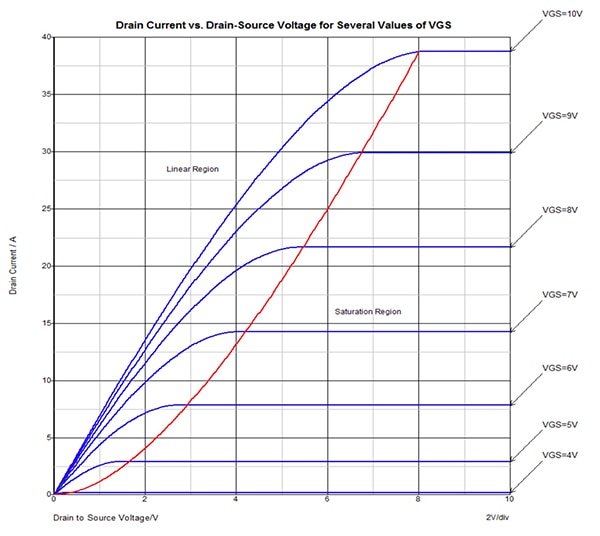

Il circuito UVLO è utile per evitare il surriscaldamento ed eventuali danni nella fase di accensione. In fase di accensione, se la tensione di gate (VGS per un MOSFET oppure VGE per un IGBT) è troppo bassa, esiste il pericolo di un ingresso veloce del transistor nella sua regione di saturazione, dove si ha un aumento delle perdite di conduzione e della dissipazione di potenza. Un esempio di questo fenomeno rivela come i valori di VGS influenzino un transistor di potenza (Figura 3). A scopo esemplificativo viene utilizzato un MOSFET, ma caratteristiche simili valgono per l'IGBT. La parte destra della curva rossa è la regione di saturazione, definita da una corrente drain/source costante (corrente collettore-emettitore per l'IGBT) che dipende da VGS ed è indipendente dalla tensione drain-source (VDS).

Figura 3: Le perdite aumentano se il MOSFET o l'IGBT entrano nella regione di saturazione (a destra della linea rossa) prima della commutazione completa. (Immagine per gentile concessione di Texas Instruments)

Figura 3: Le perdite aumentano se il MOSFET o l'IGBT entrano nella regione di saturazione (a destra della linea rossa) prima della commutazione completa. (Immagine per gentile concessione di Texas Instruments)

La soluzione consiste nell'incorporare circuiti UVLO in modo che nessuna tensione venga applicata al gate sinché l'alimentazione non ha raggiunto un livello sufficiente di tensione atto a garantire che il MOSFET o l'IGBT possano essere accesi velocemente, evitando così una dissipazione di potenza eccessiva. Nel gate driver UCC27512MDRSTEP IGBT (e MOSFET) di Texas Instruments, ad esempio, è presente un meccanismo UVLO che collega a terra l'uscita del driver quando l'alimentazione non raggiunge la soglia UVLO stabilita dal progettista (Figura 4). UCC27512MDRSTEP è un gate driver low-side con una corrente di drain di picco di 8 A.

Figura 4: Nei driver IGBT come UCC27512MDRSTEP di TI sono presenti circuiti UVLO a garanzia del fatto che il driver non dia avvio alla commutazione dell'IGBT sinché l'alimentazione non ha raggiunto una determinata soglia. (Immagine per gentile concessione di Texas Instruments)

Figura 4: Nei driver IGBT come UCC27512MDRSTEP di TI sono presenti circuiti UVLO a garanzia del fatto che il driver non dia avvio alla commutazione dell'IGBT sinché l'alimentazione non ha raggiunto una determinata soglia. (Immagine per gentile concessione di Texas Instruments)

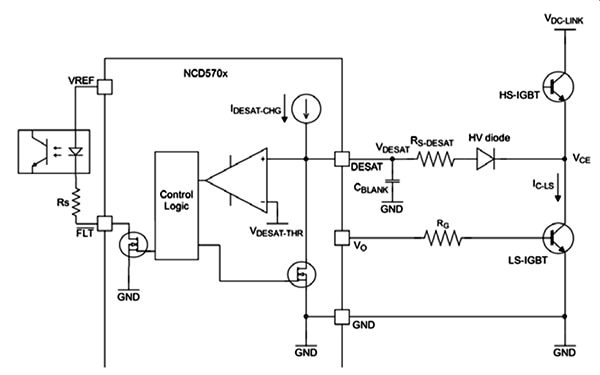

NCV5702DR2G di ON Semiconductor è un esempio tipico di driver IGBT con una funzionalità DESAT. Questo circuito di protezione mette a confronto la tensione collettore-emettitore dell'IGBT (VCE) con una tensione di riferimento. Se è superiore, il driver IGBT chiude la propria uscita per proteggere il transistor di potenza.

NCV5702DR2G è un driver IGBT ad alta corrente progettato per pilotare una coppia di IGBT high-side e low-side in applicazioni di comando motore. Il dispositivo offre sino a un massimo di 22 V in uscita a partire da un ingresso da -0,3 a 5,5°V. La corrente di drain di picco è 6,8 A (uscita di 13 V) mentre la corrente di source di picco è 7,8 A (tensione di uscita -5 V).

NCV5702DR2G controlla la VCE dell'IGBT quando il dispositivo è completamente acceso; durante il normale funzionamento VCE dovrebbe aggirarsi intorno a 3 V negli IGBT moderni. Valori VCE sensibilmente più alti tendono a indicare una sovracorrente o sollecitazioni di natura simile, che potrebbero danneggiare l'IGBT.

Per un breve lasso di tempo all'avvio , VCE è generalmente alta (si stabilizza sul livello più basso dopo circa 1 µs) , perciò per evitare che la protezione DESAT scatti troppo presto, il confronto con la tensione di riferimento viene ritardata da un "tempo morto" impostato da un condensatore CBLANK (Figura 5).

Figura 5: Il circuito di protezione DESAT del driver IGBT NCV5702DR2G di ON Semiconductor chiude l'uscita verso l'IGBT se l'aumento di VCE supera una tensione di riferimento VDESAT-THR. CBLANK imposta un ritardo per fare in modo che la protezione DESAT non scatti prima dell'accensione completa l'IGBT. Nota: ON Semiconductor utilizza NCD570x a scopo di riferimento nella scheda tecnica. (Immagine per gentile concessione di ON Semiconductor)

Figura 5: Il circuito di protezione DESAT del driver IGBT NCV5702DR2G di ON Semiconductor chiude l'uscita verso l'IGBT se l'aumento di VCE supera una tensione di riferimento VDESAT-THR. CBLANK imposta un ritardo per fare in modo che la protezione DESAT non scatti prima dell'accensione completa l'IGBT. Nota: ON Semiconductor utilizza NCD570x a scopo di riferimento nella scheda tecnica. (Immagine per gentile concessione di ON Semiconductor)

Oltre alla circuiteria di protezione, i driver IGBT integrati offrono prestazioni superiori rispetto ai driver costruiti a partire da componenti discreti perché includono generalmente funzioni che potenziano l'efficienza.

Massimizzazione dell'efficienza

La densità di potenza dei motori BLDC è in parte determinata dall'efficienza; un BLDC che dissipa più potenza richiederà una maggiore gestione termica, tra cui dissipatori di calore più grandi, con il conseguente aumento delle dimensioni della soluzione.

Le perdite che si verificano durante la commutazione dei transistor vengono classificate in statiche e dinamiche. Le perdite statiche sono riferibili a parametri quali la resistenza parassita del dispositivo, mentre le perdita dinamiche di commutazione sono dovute, in parte, alla capacità parassita.

Durante la commutazione, la dissipazione di potenza del transistor è proporzionale alla tensione di alimentazione, alla carica del gate (QG), e alla frequenza di commutazione. A fronte di una tensione di alimentazione data, l'incremento della frequenza di commutazione per aumentare la densità di potenza deve essere controbilanciato da una riduzione di QG se non si vuole compromettere l'efficienza.

Alla potenza QG di un IGBT contribuisce in larga misura la capacità parassita, di cui la gran parte è rappresentata dalla capacità di Miller. L'effetto di Miller, individuato dapprima nelle valvole a diodo triplo, influisce anche sui moderni transistor e si manifesta come un aumento della capacità complessiva di ingresso dovuta alla capacità di amplificazione tra i morsetti di ingresso e di uscita durante le fasi del ciclo di commutazione. Oltre ad aumentare la potenza QG, rappresenta un fattore determinante nella limitazione del guadagno dei transistor alle alte frequenze.

La capacità di Miller acquisisce grande rilievo quando il transistor funziona nella cosiddetta regione del plateau di Miller. In questa regione, la tensione di gate rimane costante (generalmente intorno ai 10°V), mente la corrente di comando del gate si carica o scarica, a seconda del fatto che l'IGBT si stia accendendo o spegnendo. Se il driver può essere configurato in modo da fornire una corrente di comando elevata nel plateau di Miller può ridurre sensibilmente la durata della fase e contribuire a ridurre le perdite di commutazione.

Erogando una corrente elevata nel plateau di Miller, driver IGBT come NCV5702DR2G di ON Semiconductor e BM60212FV-CE2 di ROHM Semiconductor accorciano il plateau di Miller e assicurano un controllo più stretto della commutazione. Più nei dettagli, il pilotaggio ad alta corrente produce un'energia di accensione (EON) ridotta durante la commutazione dell'IGBT, contribuendo a limitare la dissipazione di potenza. Inoltre, l'alta corrente dei driver IGBT generata dai FET interni a bassa impedenza di tali driver assicura che anche a frequenze di commutazione elevate la dissipazione di potenza del circuito di pilotaggio avvenga principalmente attraverso il resistore in serie esterno, garantendo una maggior facilità di gestione dal punto di vista termico.

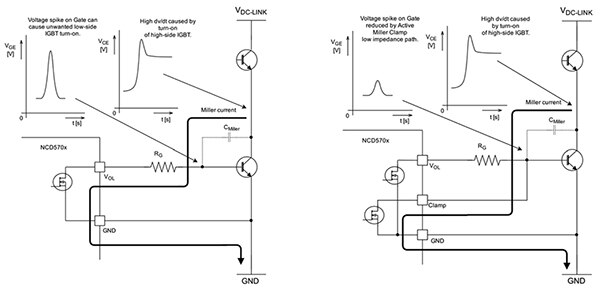

L'effetto di Miller può anche aumentare le perdite della commutazione low-side dell'IGBT. Il problema si presenta quando l'accensione dell'IGBT high-side produce una sovratensione (dV/dt) sul collettore dell'IGBT low-side spento. La sovratensione genera una corrente di Miller attraverso la capacità di Miller verso la capacità di gate dell'IGBT low-side (Figura 6(a)). Se il percorso dal gate alla terra (GND) ha un'impedenza critica (dovuta al resistore del gate RG), la corrente di Miller potrebbe spingere la tensione di gate sopra al livello di soglia e l'IGBT low-side potrebbe accendersi per poche decine o centinaia di nanosecondi, aumentando così le perdite di commutazione. Un modo per evitarlo consiste nell'implementare una tensione di gate negativa, con lo svantaggio che si rende necessaria una seconda sorgente c.c.

In alternativa, si può fornire un percorso a bassa impedenza dal gate al GND. Driver come NCV5702DR2G e BM60212FV-CE2 dispongono del circuito Miller Clamp attivo che implementa tale protezione aggiungendo una traccia dal gate dell'IGBT al pin di clamping del gate driver. Quando l'uscita di tensione (VO) scende al di sotto della soglia di tenuta all'impulso di Miller (VMC-THR), il pin di clamping viene cortocircuitato verso GND impedendo alla tensione sul gate dell'IGBT di salire sopra alla tensione di soglia e commutando l'IGBT low-side (Figura 6(b)). Il fissatore viene scollegato da GND non appena l'ingresso del gate driver riceve il segnale di accensione dell'IGBT. Visto che il fissatore viene impegnato solo dopo che la tensione di gate scende al di sotto della soglia VMC-THR, la sua funzione non interferisce con le normali prestazioni di disattivazione controllabili dall'utente (tramite la scelta di RG).

Figura 6: L'effetto di Miller può aumentare le perdite nell'IGBT low-side quando l'IGBT high-side provoca una sovratensione nell'IGBT low-side disattivato. Il picco transitorio genera una corrente attraverso la capacità di Miller verso la capacità di gate dell'IGBT low-side (a). La soluzione (b) consiste nel cortocircuitare il fissatore verso GND per evitare che la tensione aumenti a livelli sufficienti ad accendere l'IGBT low-side. (Immagine per gentile concessione di ON Semiconductor)

Figura 6: L'effetto di Miller può aumentare le perdite nell'IGBT low-side quando l'IGBT high-side provoca una sovratensione nell'IGBT low-side disattivato. Il picco transitorio genera una corrente attraverso la capacità di Miller verso la capacità di gate dell'IGBT low-side (a). La soluzione (b) consiste nel cortocircuitare il fissatore verso GND per evitare che la tensione aumenti a livelli sufficienti ad accendere l'IGBT low-side. (Immagine per gentile concessione di ON Semiconductor)

Considerazioni sulla progettazione dei driver IGBT

Anche disponendo di un driver IGBT integrato ad alte prestazioni, rimangono da affrontare alcune sfide se si desidera evitare spiacevoli picchi di tensione, sovraoscillazione e false accensioni del controller del motore BLDC. Questi problemi si presentano in genere in presenza di un bypass dell'alimentazione di scarsa qualità, di un layout scadente e di un accoppiamento errato tra driver e transistor di potenza.

Ad esempio, l'accensione e lo spegnimento di un IGBT corrisponde a caricare e scaricare grandi carichi capacitivi pari, ad esempio, a 10.000 pF, da 0 a 15°V in 50°ns. La corrente necessaria per farlo è di 3°A (I = dV x (C/dt)). Da questo esempio si inferisce che l'uscita di corrente dal driver è direttamente proporzionale allo swing di tensione e/o alla capacità di carico e inversamente proporzionale al tempo di salita. È importante notare che nelle situazioni pratiche la corrente di carica non è costante ma raggiungerebbe picchi intorno a 4,7°V, perciò è importante che il driver abbia il sovraccarico necessario per gestirli. Un dispositivo come BM60212FV-CE2 di ROHM Semiconductor, con un'uscita di 4,5°A e una corrente di picco di 5°A, sarebbe una buona scelta per questa applicazione.

Oltre al valore della corrente di picco, il progettista deve ricordare che il driver IGBT deve prelevare questa corrente dall'alimentazione in soli 50 ns. Una tecnica per rendere possibile questo rapido assorbimento di corrente consiste nell'aggiungere una coppia di condensatori di bypass paralleli (con un valore almeno 10 volte superiore alla capacità di carico e con curve di impedenza complementari) molto vicini al pin positivo dell'alimentazione di polarizzazione del driver (VCC) dell'IGBT. Questi condensatori dovrebbero avere la resistenza equivalente in serie (ESR) e l'induttanza equivalente in serie (ESL) più basse possibile e la lunghezza dei loro conduttori dovrebbe essere ridotta al minimo.

I driver IGBT necessitano di un percorso di bassa impedenza per il ritorno di corrente alla terra. In una topologia tipica, vi sono tre percorsi per il ritorno di corrente alla terra:

- Tra il driver IGBT e il controller

- Tra il driver e il suo alimentatore

- Tra il driver e l'emittente dell'IGBT pilotato

Ciascuno di questi percorsi deve essere più corto e più largo possibile per ridurre l'induttanza e la resistenza. Inoltre, i percorsi di terra dovrebbero essere tenuti separati, soprattutto per evitare la corrente di terra proveniente dal carico che influisce sull'interfaccia controller-driver. Una buona strategia consiste nel riservare un piano di rame della scheda CS alla terra e poi nell'assicurarsi che tutti i punti di terra del circuito tornino nello stesso punto fisico per evitare di generare potenziali di terra differenziati.

Per velocizzare i tempi di salita e di discesa necessari alla commutazione ad alta frequenza, la lunghezza dei conduttori elettroportanti dovrebbe essere ridotta al minimo. Poiché ogni centimetro di lunghezza aggiunge circa 8°nH di induttanza, un di/dt di 95°A/µs genera una tensione L(dI/dt) transitoria di 1,9°V per ogni centimetro di lunghezza del filo, che si deve sottrarre dall'uscita del driver. Da un punto di vista pratico, ciò corrisponde a un aumento del tempo di salita per ogni aumento della lunghezza del conduttore dall'uscita del driver IGBT al gate IGBT. Un centimetro in più di lunghezza del conduttore, ad esempio, può incrementare il tempo di salita da 8°ns a 28°ns. Un altro effetto sgradito associato alla lunghezza dei conduttori è l'aumento potenziale delle interferenze elettromagnetiche (EMI) causate dalla commutazione rapida.

Da ultimo, a valori inferiori di induttanza del driver IGBT corrispondono migliori prestazioni di commutazione, poiché questa induttanza è, di fatto, in serie con l'emettitore IGBT e genera retroazione che aumenta il tempo di commutazione. La figura 7 mostra un tipico circuito applicativo di un driver IGBT che commuta una coppia di transistor di potenza high-side e low-side.

Figura 7: Un tipico circuito applicativo per un driver IGBT/MOSFET integrato ad alta corrente (in questo caso BM60212FV-CE2 di ROHM Semiconductor) con circuito UVLO e clamping di Miller. (Immagine per gentile concessione di ROHM Semiconductor)

Figura 7: Un tipico circuito applicativo per un driver IGBT/MOSFET integrato ad alta corrente (in questo caso BM60212FV-CE2 di ROHM Semiconductor) con circuito UVLO e clamping di Miller. (Immagine per gentile concessione di ROHM Semiconductor)

Conclusione

La maggior densità di potenza che serve ai motori BLDC industriali pone all'elettronica di controllo richieste difficili da soddisfare con metodi convenzionali basati su MOSFET a componenti discreti. I driver IGBT offrono una soluzione per il funzionamento ad alta frequenza e alta corrente richiesto per il pilotaggio degli IGBT nei motori BLDC ad alta densità di potenza. L'evoluzione di questi dispositivi li ha resi più integrati e più facili da usare ed ha aggiunto funzionalità per la protezione dei transistor di potenza, l'incremento dell'efficienza e il risparmio di spazio.

Come illustrato in precedenza, per poter sfruttare al massimo questi driver IGBT i progettisti devono armonizzare il driver e i componenti periferici con i requisiti di frequenza e di corrente degli IGBT, senza trascurare il layout della scheda CS.

Riferimenti

- Fundamentals of MOSFET and IGBT Gate Driver Circuits, Laszlo Balogh, Texas Instruments, marzo 2017.

- Low-side gate driver con UVLO vs BJT totem-polo, Mamadou Diallo, Texas Instruments, febbraio 2018.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.