Come progettare per un mondo più sicuro utilizzando CI PTZ per telecamere di sorveglianza ad alta efficienza energetica

Contributo di Editori nordamericani di DigiKey

2023-02-03

L'uso della videosorveglianza continua a diffondersi, anche grazie agli sviluppi dell'intelligenza artificiale (IA) nell'ambito di varie iniziative rivolte alle "città intelligenti" con sorveglianza intelligente e automatizzata di strade pubbliche, vicoli e luoghi di ritrovo. La videosorveglianza è sempre più utilizzata per garantire la sicurezza anche di aree chiuse come uffici, negozi al dettaglio, atrii residenziali, supermercati, musei, cantieri, ambienti industriali e magazzini. Questo uso diffuso, unito ai requisiti dell'analisi basata sull'intelligenza artificiale, significa che i progettisti sono in competizione per migliorare l'efficienza e le prestazioni del sistema, riducendo al contempo i costi.

Questi miglioramenti possono risultare, in gran parte, da una combinazione di CI di imaging compatti, a basso consumo, sensibili e ad alta risoluzione, combinati con sistemi di controllo del movimento intelligenti e di precisione. Utilizzando elementi di questo approccio, i progettisti possono assicurare il monitoraggio video da remoto efficiente dal punto di vista energetico, in grado di eliminare sempre più spesso la necessità di controllare fisicamente un'area o un locale a causa di immagini ambigue o di incidenti che esulano dalla linea di vista di una telecamera.

Come in ogni area applicativa in crescita, tuttavia, vi è una serie di sfide tecniche da superare, molte delle quali possono essere affrontate direttamente utilizzando sottosistemi elettronici ad alta efficienza energetica per il brandeggio (panoramica e inclinazione) e lo zoom (PTZ) delle telecamere.

Questo articolo analizza il ruolo di PTZ nella sorveglianza e illustra come l'elettronica di controllo del movimento e dei motori a basso consumo e ad alta efficienza energetica per il controllo delle funzioni PTZ sia fondamentale per l'implementazione dei sistemi di videosorveglianza. Presenta quindi e studia l'applicazione dei CI di controllo del movimento di TRINAMIC Motion Control GmbH, ora parte di Analog Devices, Inc. e descrive inoltre le schede di valutazione.

Sorveglianza efficace e migliorata con il controllo del movimento PTZ

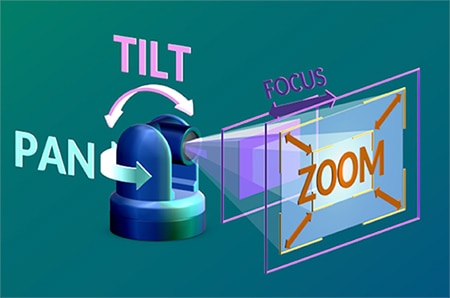

Che si tratti di installazioni di sicurezza o di monitoraggio di processi, i moderni sistemi di videosorveglianza sono molto più di una semplice telecamera puntata su una zona specifica con un orientamento fisso. Al contrario, l'IA fa un uso più efficiente delle immagini acquisite, riducendo i falsi allarmi e garantendo una distribuzione ottimale delle risorse, mentre l'uso di PTZ motorizzati consente alla telecamera di fare una carrellata da sinistra a destra (panoramica) e di spostarsi verso l'alto e verso il basso (inclinazione), ridefinendo così l'area da sorvegliare (Figura 1). Sia l'intelligenza artificiale che PTZ contribuiscono a un approccio più efficiente e generalmente più "ecocompatibile" alla sorveglianza. Nel caso di PTZ, e a seconda della progettazione del sistema, il movimento può essere diretto autonomamente dal gruppo telecamera, controllato a distanza da un sistema di sicurezza o anche azionato manualmente.

Figura 1: Una telecamera di sorveglianza con panoramica da sinistra a destra, inclinazione verso l'alto e verso il basso e zoom (PTZ) offre una maggiore flessibilità rispetto a una telecamera statica fissa in posizione. (Immagine per gentile concessione di Aximmetry Technologies Ltd.)

Figura 1: Una telecamera di sorveglianza con panoramica da sinistra a destra, inclinazione verso l'alto e verso il basso e zoom (PTZ) offre una maggiore flessibilità rispetto a una telecamera statica fissa in posizione. (Immagine per gentile concessione di Aximmetry Technologies Ltd.)

Il movimento della telecamera tramite brandeggio risolve il dilemma del compromesso tra l'uso di un obiettivo grandangolare e un ampio campo visivo (FOV) per acquisire un'area più ampia, ma a spese dei dettagli della scena e con l'introduzione della distorsione di curvatura. La funzionalità PTZ consente inoltre di risparmiare sui costi di un sistema di sicurezza, in quanto una telecamera può svolgere il lavoro di molte telecamere statiche.

Il movimento della telecamera può essere diretto con diverse tecniche. Le telecamere di sorveglianza con funzionalità PTZ spesso supportano anche più preimpostazioni in cui l'utente può specificare le posizioni desiderate da monitorare, insieme alla sequenza programmata e ai tempi di passaggio da una posizione all'altra. Ciò permette di sorvegliare a distanza un'ampia area senza intervento umano.

Abbinamento dell'elettronica ai motori PTZ

Se il controllo del movimento è il cuore dell'implementazione dei sistemi PTZ, i fattori importanti per un sistema PTZ efficace sono la fluidità e l'accuratezza del tracciamento attraverso un controllo motore di qualità superiore. I progettisti possono prendere in considerazione sia i motori c.c. brushless che i più impegnativi - ma spesso vantaggiosi - motori passo-passo per l'alta precisione e possono ottenere la fluidità e l'accuratezza necessarie utilizzando la tecnologia e i CI Trinamic di ADI.

Anche il funzionamento a basso consumo è fondamentale. Molte delle telecamere di sorveglianza dotate di un sofisticato controllo PTZ sono ora dispositivi abilitati a Power over Ethernet (PoE). L'ultimo standard PoE (IEEE 802.3bt-2018) supporta fino a 100 W per connessione via cavo Ethernet.

I progettisti di sistemi PTZ hanno tre possibilità di scelta per quanto riguarda il tipo di motore, e la scelta determina i CI di controllo da utilizzare. Le opzioni sono il classico motore c.c. a spazzole, il motore c.c. brushless (BLDC) e il motore passo-passo (Figura 2).

Figura 2: I tre motori c.c. di base sono i venerabili motori a spazzole, brushless e passo-passo. (Immagine per gentile concessione di Analog Devices)

Figura 2: I tre motori c.c. di base sono i venerabili motori a spazzole, brushless e passo-passo. (Immagine per gentile concessione di Analog Devices)

Ciascuna disposizione presenta compromessi in termini di capacità, prestazioni e necessità di gestione/controllo:

Il motore c.c. a spazzole è stato il primo ad essere sviluppato ed è utilizzato con successo da oltre un secolo. È un design semplice ma difficile da controllare e funziona meglio in situazioni di corsa libera aperta che in caso di posizionamento preciso o di operazioni intermittenti. Inoltre, le spazzole sono soggette a usura, hanno problemi di affidabilità e possono generare interferenze elettromagnetiche (EMI) inaccettabili. Sebbene sia ancora utilizzato in applicazioni di massa a basso costo, come i giocattoli - e persino in alcune applicazioni di fascia alta, come le pompe di infusione mediche - in genere non è un'opzione praticabile per i progetti PTZ.

Il motore BLDC (detto anche motore a commutazione elettronica o EC) si adatta bene ai progetti ad anello chiuso con un sensore di posizione, che può essere utilizzato anche per il controllo della velocità (Figura 3). Può raggiungere velocità elevate e avere lunga durata, con un'alta densità di potenza.

Figura 3: Il motore BLDC viene spesso utilizzato in un sistema ad anello chiuso per ottenere precisione di posizionamento e alta velocità; un sensore di posizione montato sull'albero fornisce la retroazione necessaria al servocontroller. (Immagine per gentile concessione di Analog Devices)

Figura 3: Il motore BLDC viene spesso utilizzato in un sistema ad anello chiuso per ottenere precisione di posizionamento e alta velocità; un sensore di posizione montato sull'albero fornisce la retroazione necessaria al servocontroller. (Immagine per gentile concessione di Analog Devices)

Il controllo dei motori BLDC richiede una temporizzazione precisa della corrente che eccita le bobine dello statore del motore. Per migliorare le prestazioni e la precisione spesso si utilizza la retroazione ad anello chiuso. A tale scopo, è possibile utilizzare un encoder per rilevare la posizione del rotore, insieme al rilevamento della corrente della bobina per i progetti che implementano il controllo a orientamento di campo (FOC). (Per maggiori informazioni su FOC, vedere più avanti.)

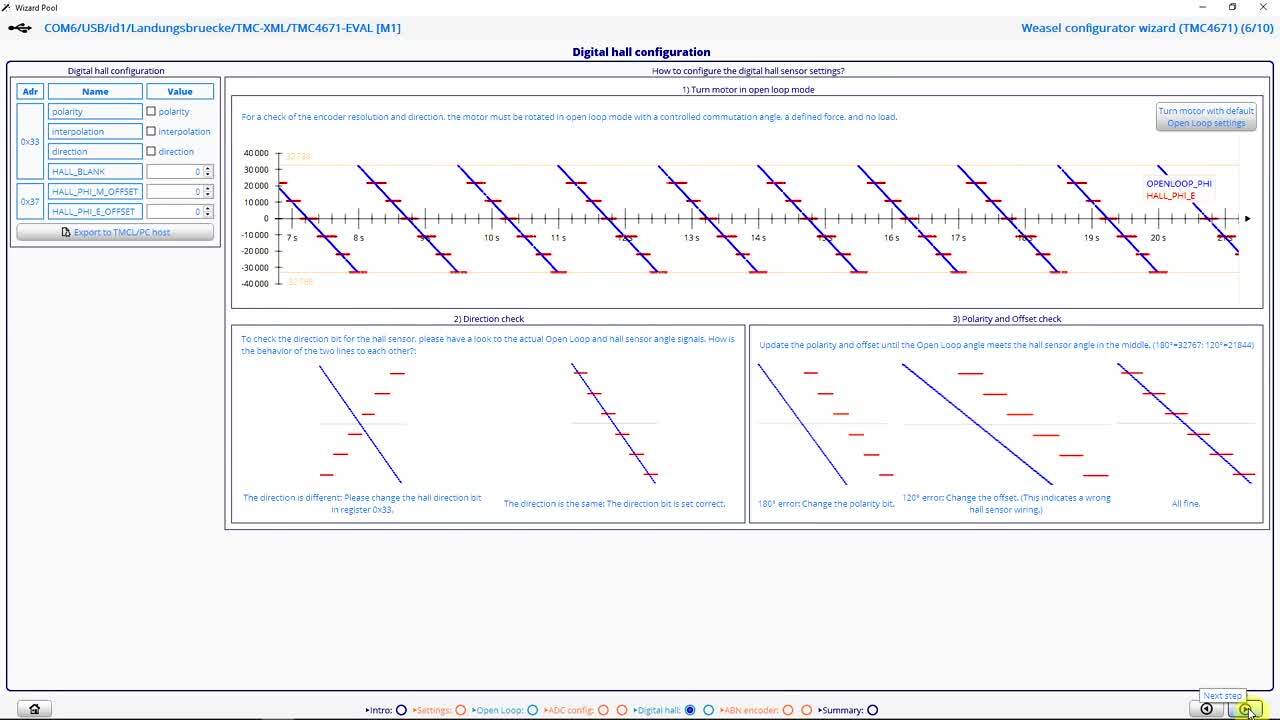

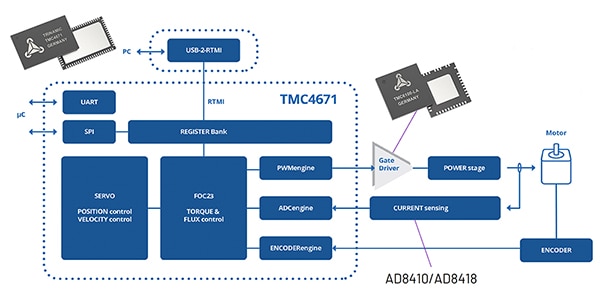

Il servocontroller/driver multifase TMC4671-LA di Trinamic è un CI progettato specificamente per questo compito ed è cablato con un algoritmo FOC incorporato per motori BLDC (Figura 4).

Figura 4: Il servocontroller/driver TMC4671-LA di Trinamic, progettato per motori BLDC, è cablato con un algoritmo FOC incorporato. (Immagine per gentile concessione di Analog Devices)

Figura 4: Il servocontroller/driver TMC4671-LA di Trinamic, progettato per motori BLDC, è cablato con un algoritmo FOC incorporato. (Immagine per gentile concessione di Analog Devices)

Può essere utilizzato anche per altri tipi di motori, come i motori sincroni a magneti permanenti (PMSM), i motori passo-passo bifase, i motori c.c. e gli attuatori a bobina vocale. Si noti che la differenza tra il motore BLDC e il PMSM è che il primo è un motore in corrente continua (c.c.), mentre il PMSM è un motore in corrente alternata (c.a.). Pertanto, il motore BLDC è un motore in c.c. a commutazione elettronica privo di un gruppo commutatore fisico; al contrario, il PMSM è un motore sincrono in c.a. che utilizza magneti permanenti per fornire la necessaria eccitazione di campo.

TMC4671-LA utilizza un'interfaccia SPI o UART di base per comunicare con il microcontroller. Implementa tutte le funzioni e le caratteristiche di controllo necessarie nell'hardware, insieme al monitoraggio degli errori e delle condizioni di guasto. Include convertitori analogico/digitale (ADC) integrati, interfacce per sensori di posizione, interpolatori di posizione e altre funzioni necessarie per realizzare un controller completo per un'ampia gamma di applicazioni di servocomando.

Tale funzionalità è fondamentale per affrontare la sfida del controllo dei motori BLDC, poiché questi algoritmi sono molto sofisticati. Fortunatamente, il CI si occupa di tutte le questioni più complesse, per cui questi dettagli non costituiscono un onere per il progettista o per il microcontroller del sistema (Figura 5).

Figura 5: TMC4671-LA contiene ed esegue più blocchi funzionali collegati necessari per le funzioni di controllo BLDC complesse e di precisione, come il FOC, scaricando così questo compito dal progettista e dal processore host. (Immagine per gentile concessione di Analog Devices)

Figura 5: TMC4671-LA contiene ed esegue più blocchi funzionali collegati necessari per le funzioni di controllo BLDC complesse e di precisione, come il FOC, scaricando così questo compito dal progettista e dal processore host. (Immagine per gentile concessione di Analog Devices)

La frequenza dell'anello di controllo di 100 kHz, cinque volte superiore alla frequenza di 20 kHz di molti controller BLDC, offre vantaggi critici come un tempo di assestamento più breve, una risposta più veloce ai comandi di controllo della coppia, una migliore stabilità della posizione e un minor rischio di sovracorrenti. Queste ultime sono potenzialmente dannose per il driver o il motore.

Il motore passo-passo è un'alternativa al motore BLDC. Questo motore è adatto al posizionamento ad anello aperto o al funzionamento in velocità, oltre a fornire una coppia elevata a velocità basse e medie (Figura 6). In generale, i motori passo-passo con prestazioni comparabili sono meno costosi dei motori BLDC, ma presentano problemi di funzionamento che devono essere affrontati.

Figura 6: Rispetto al controller di un motore BLDC, il controller di motore passo-passo ha un percorso più diretto dall'host ai driver motore e al motore. (Immagine per gentile concessione di Analog Devices)

Figura 6: Rispetto al controller di un motore BLDC, il controller di motore passo-passo ha un percorso più diretto dall'host ai driver motore e al motore. (Immagine per gentile concessione di Analog Devices)

A prima vista, il flusso del segnale del controller di motore passo-passo sembra essere più semplice di quello del controller di motore BLDC. Anche se questo è vero per certi versi, un controller di motore passo-passo preciso ed efficace deve fornire le funzioni specifiche per soddisfare le esigenze di tale motore.

I CI come TMC5130A, un controller e driver in CI ad alte prestazioni con interfacce di comunicazione seriale e destinato ai motori passo-passo bifase, sono progettati per ridurre al minimo o eliminare i problemi associati (Figura 7).

Figura 7: TMC5130A è un controller e driver in CI ad alte prestazioni con interfacce di comunicazione seriale per motori passo-passo bifase. (Immagine per gentile concessione di Analog Devices)

Figura 7: TMC5130A è un controller e driver in CI ad alte prestazioni con interfacce di comunicazione seriale per motori passo-passo bifase. (Immagine per gentile concessione di Analog Devices)

Questo dispositivo combina un generatore di rampa flessibile per il posizionamento automatico del target con un driver per motori passo-passo molto avanzato. Include inoltre MOSFET interni in grado di erogare direttamente fino a 2 A di corrente della bobina (2,5 A di picco) e ha una risoluzione di 256 micropassi per passo intero.

Tuttavia, TMC5130A va oltre il semplice pilotaggio di motori passo-passo, poiché risolve alcune sfide che i progettisti devono affrontare quando scelgono di utilizzare questo tipo di motore. Le due preoccupazioni più evidenti sono il rumore udibile che il motore genera durante i passi e la "fluidità" di funzionamento. Sebbene non costituiscano un problema in ambienti come le applicazioni industriali, possono essere sconcertanti e persino controproducenti nell'uso della sorveglianza PTZ.

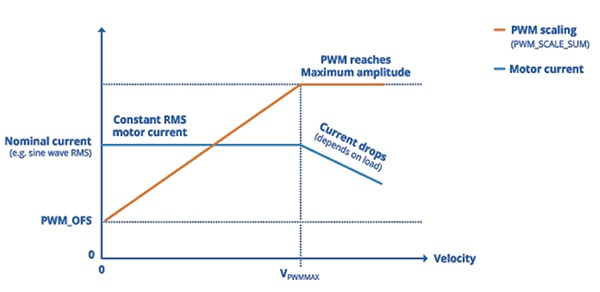

Per la prima sfida, TMC5130A implementa StealthChop, un chopper proprietario con modulazione della larghezza di impulso (PWM) basato sulla tensione che modula la corrente in base al ciclo di lavoro (Figura 8). Questa caratteristica è ottimizzata per le velocità medio-basse e riduce drasticamente il rumore udibile.

Figura 8: La tecnica StealthChop di TMC5130A modula il pilotaggio della corrente in base al ciclo di lavoro, riducendo notevolmente il rumore udibile del motore passo-passo. (Immagine per gentile concessione di Analog Devices)

Figura 8: La tecnica StealthChop di TMC5130A modula il pilotaggio della corrente in base al ciclo di lavoro, riducendo notevolmente il rumore udibile del motore passo-passo. (Immagine per gentile concessione di Analog Devices)

Per la seconda sfida, TMC5130A utilizza SpreadCycle, una tecnica proprietaria di taglio della corrente. Questo schema di taglio basato sulla corrente ciclo per ciclo implementa un decadimento lento delle fasi di pilotaggio, che riduce le perdite elettriche e il ripple di coppia. Utilizza una media basata sull'isteresi della corrente del motore rispetto alla corrente target, ottenendo un'onda sinusoidale per la corrente del motore, anche a velocità elevate (Figura 9).

Figura 9: Lo schema di taglio del MOSFET basato sulla corrente ciclo per ciclo SpreadCycle di TMC5130A riduce le perdite elettriche e il ripple di coppia. (Immagine per gentile concessione di Analog Devices)

Figura 9: Lo schema di taglio del MOSFET basato sulla corrente ciclo per ciclo SpreadCycle di TMC5130A riduce le perdite elettriche e il ripple di coppia. (Immagine per gentile concessione di Analog Devices)

Altre caratteristiche uniche di TMC5130A sono il rilevamento di stallo del motore StallGuard e il pilotaggio di corrente adattativo dinamico CoolStep, che sfrutta il primo.

StallGuard consente di rilevare il carico senza sensori tramite la forza controelettromotrice (f.c.e.m.) e può arrestare un motore entro un passo completo, proteggendo così il driver e il motore. Come ulteriore vantaggio, la sensibilità può essere regolata in base ai requisiti dell'applicazione. CoolStep regola la corrente del motore in base alla lettura di f.c.e.m. StallGuard. Può ridurre la corrente del motore del 75% in situazioni di basso carico, con conseguente risparmio di energia e minore generazione di calore.

Quando si pilotano due motori passo-passo bifase anziché uno, come supportato da TMC5130A, è disponibile il modello TMC5072, con molte caratteristiche equivalenti (Figura 10). Può pilotare due bobine indipendenti con una corrente massima di 1,1 A per bobina (1,5 A di picco); i due driver possono anche essere messi in parallelo per fornire 2,2 A (3 A di picco) a una singola bobina.

Figura 10: TMC5072 è una versione a doppio driver di TMC5130A; le due uscite indipendenti possono essere utilizzate in parallelo. (Immagine per gentile concessione di Analog Devices)

Figura 10: TMC5072 è una versione a doppio driver di TMC5130A; le due uscite indipendenti possono essere utilizzate in parallelo. (Immagine per gentile concessione di Analog Devices)

Il FOC cambia le carte in tavola

Vi è anche il problema della retroazione di posizione del motore. I motori passo-passo non richiedono retroazione, ma spesso la aggiungono per garantire un controllo di alta precisione, mentre i progetti BLDC la richiedono. La retroazione è implementata in genere mediante un encoder (tipicamente basato su sensori a effetto Hall o encoder ottici), ma è limitata dalla frequenza di aggiornamento e dalla risoluzione, nonché dall'onere di elaborazione che aggiunge al sistema.

Per i motori BLDC esiste un'altra opzione di controllo. Il controllo a orientamento di campo (FOC), noto anche come controllo vettoriale (VC), è stato ideato per risolvere i problemi legati alla velocità di aggiornamento della retroazione e alla risoluzione, nonché ai costi degli encoder e ai problemi di installazione.

In breve, il FOC è uno schema di regolazione della corrente dei motori che utilizza l'orientamento del campo magnetico e la posizione del rotore del motore. Si basa sulla "semplice" osservazione che due componenti di forza agiscono sul rotore di un motore elettrico. Una componente, chiamata diretta o ID, tira in direzione radiale, mentre l'altra componente, quadratura o IQ, applica la coppia tirando tangenzialmente (Figura 11).

Figura 11: Il principio che ha ispirato il FOC è l'osservazione che un rotore è soggetto a due forze ortogonali, una radiale all'asse del rotore e l'altra tangenziale. (Immagine per gentile concessione di Analog Devices)

Figura 11: Il principio che ha ispirato il FOC è l'osservazione che un rotore è soggetto a due forze ortogonali, una radiale all'asse del rotore e l'altra tangenziale. (Immagine per gentile concessione di Analog Devices)

Il FOC ideale fornisce un controllo ad anello chiuso della corrente, con il risultato di una pura corrente generatrice di coppia (IQ), senza corrente continua (ID). Regola quindi l'intensità della corrente di pilotaggio in modo che il motore fornisca la coppia desiderata. Una delle numerose caratteristiche del FOC è quella di massimizzare la potenza attiva e ridurre al minimo quella inattiva.

Il FOC è un approccio efficiente dal punto di vista energetico al controllo di un motore elettrico. Funziona bene in condizioni di dinamica elevata e di alta velocità del motore e aggiunge una funzionalità di sicurezza intrinseca grazie agli aspetti di controllo ad anello chiuso. Utilizza un sensore di corrente standard basato su resistore per misurare l'ampiezza e la fase della corrente attraverso le bobine dello statore e l'angolo del rotore. L'angolo misurato del rotore viene quindi regolato in base agli assi magnetici. L'angolo del rotore viene misurato con un sensore Hall o un encoder di posizione, in modo da conoscere la direzione del campo magnetico del rotore.

Tuttavia, il percorso che porta dalle osservazioni del FOC a uno schema completo di controllo del motore è lungo ed estremamente complesso. Il FOC richiede la conoscenza di alcuni parametri statici, tra cui il numero di coppie di poli del motore, il numero di impulsi dell'encoder per giro, l'orientamento dell'encoder rispetto all'asse magnetico del rotore e la direzione di conteggio dell'encoder, oltre ad alcuni parametri dinamici come le correnti di fase e l'orientamento del rotore.

Inoltre, la regolazione dei parametri proporzionali e integrali (P e I) dei due regolatori PI utilizzati per il controllo ad anello chiuso delle correnti di fase dipende dai parametri elettrici del motore. Questi parametri comprendono la resistenza, l'induttanza, la costante della f.c.e.m. del motore (che è anche la costante di coppia del motore) e la tensione di alimentazione.

La sfida che i progettisti devono affrontare quando applicano il FOC è l'elevato numero di gradi di libertà in tutti i parametri. Nonostante i diagrammi di flusso e persino il codice sorgente del FOC siano ampiamente disponibili, il codice necessario per implementarlo è complesso e sofisticato. Include trasformazioni multiple di coordinate - la trasformazione di Clarke, la trasformazione di Park, la trasformazione di Park inversa e la trasformazione di Clarke inversa - formulate come un insieme di moltiplicazioni di matrici, nonché calcoli ripetuti in modo intensivo. Sono disponibili molti tutorial sul FOC online, che vanno da quelli qualitativi, senza equazioni e "light", a quelli fortemente incentrati sulla matematica; la scheda tecnica di TMC4671 si situa nel mezzo e vale la pena esaminarla.

Il tentativo di implementare il FOC tramite firmware richiede una notevole potenza di calcolo e molte risorse dalla CPU, quindi limita il progettista nella scelta del processore. Tuttavia, utilizzando TMC4671, i progettisti possono scegliere tra una gamma molto più ampia di microprocessori e persino di microcontroller di fascia bassa, liberandosi dai problemi di codifica come la gestione degli interrupt e l'accesso diretto alla memoria. È sufficiente una connessione a TMC4671 tramite le porte di comunicazione SPI (o UART), perché la programmazione e la progettazione del software si riducano all'inizializzazione e all'impostazione dei parametri target.

Non dimenticare il driver

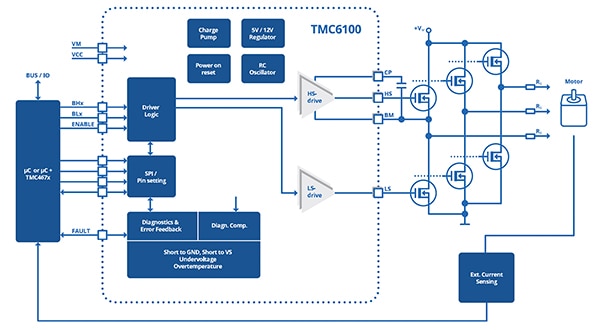

Alcuni CI di controllo motore, come TMC5130A e TMC5072 per i motori passo-passo, incorporano la funzionalità di gate driver con un'unità di circa 2 A, mentre altri CI, come TMC4671-LA per i motori BLDC, non lo fanno. In queste situazioni, dispositivi come il gate driver a semiponte in CI TMC6100-LA-T aggiungono questa capacità necessaria (Figura 12). Questo gate driver a triplo MOSFET a semiponte è disponibile in un contenitore QFN da 7 × 7 mm, fornisce una corrente di comando fino a 1,5 A ed è adatto a pilotare MOSFET esterni che gestiscono fino a 100 A di corrente di bobina.

Figura 12: Il gate driver a semiponte in CI TMC6100-LA-T fornisce una corrente di comando fino a 1,5 A ed è adatto a pilotare MOSFET esterni che forniscono fino a 100 A di corrente di bobina. (Immagine per gentile concessione di Analog Devices)

Figura 12: Il gate driver a semiponte in CI TMC6100-LA-T fornisce una corrente di comando fino a 1,5 A ed è adatto a pilotare MOSFET esterni che forniscono fino a 100 A di corrente di bobina. (Immagine per gentile concessione di Analog Devices)

TMC6100-LA-T è dotato di controllo software della corrente di comando per ottimizzare le impostazioni del sistema. Include anche funzioni di sicurezza programmabili, come il rilevamento dei cortocircuiti e le soglie di sovratemperatura; insieme a un'interfaccia SPI per la diagnostica, a supporto di progetti robusti e affidabili.

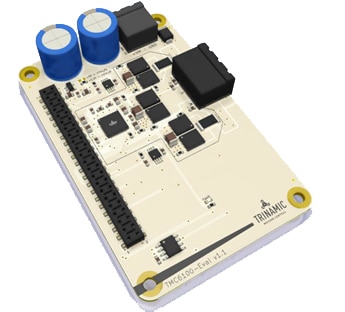

Per accelerare ulteriormente il time-to-market e facilitare l'ottimizzazione dei parametri e la messa a punto del driver, Trinamic offre la scheda di valutazione universale TMC6100-EVAL (Figura 13). Questa unità offre la gestione dell'hardware e uno strumento software di facile utilizzo per la valutazione. Il sistema è composto da tre parti: una scheda di base, una scheda di connessione con diversi punti di prova, TMC6100-EVAL e un controller FOC TMC4671-EVAL.

Figura 13: La scheda di valutazione universale TMC6100-EVAL facilita l'ottimizzazione dei parametri del driver e la sua messa a punto in base alla situazione del motore e del carico. (Immagine per gentile concessione di Analog Devices)

Figura 13: La scheda di valutazione universale TMC6100-EVAL facilita l'ottimizzazione dei parametri del driver e la sua messa a punto in base alla situazione del motore e del carico. (Immagine per gentile concessione di Analog Devices)

Conclusione

Le videocamere per la sorveglianza e la sicurezza sono uno strumento potente per ridurre gli spostamenti fisici e il consumo energetico associato. Spesso utilizzano PoE e sono dotate di controllo PTZ motorizzato, ma questa funzione di controllo è complessa. Come si vede, integrando le varie funzioni necessarie per un controllo efficace del motore e utilizzando i gate driver necessari, i CI di Trinamic garantiscono movimenti e posizionamenti fluidi e precisi per i motori c.c. brushless e passo-passo utilizzati per PTZ.

Trinamic offre un'ampia gamma di soluzioni che accelerano l'implementazione di sistemi di controllo motore efficienti e precisi, adattati alle esigenze dell'applicazione. Questi prodotti risolvono le sfide a livello hardware, riducendo al minimo la complessità del progetto e del software.

Contenuto correlato

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.