Come sviluppare soluzioni di alimentazione compatte ed efficienti per gli FPGA

Contributo di Editori nordamericani di DigiKey

2022-12-21

Gli FPGA (gate array programmabili sul campo) sono sempre più utilizzati per supportare il calcolo ad alte prestazioni nell'elaborazione di video e immagini, nei sistemi medici, nelle applicazioni automotive e aerospaziali, nell'intelligenza artificiale (IA) e nell'apprendimento automatico (ML). L'alimentazione di un FPGA è una funzione complessa e critica che coinvolge un gran numero e una varietà di rail di alimentazione, alcuni dei quali richiedono rapidamente fino a 50 A.

Per il corretto funzionamento dell'FPGA, i rail di alimentazione devono essere attivati e disattivati in sequenza, devono salire e scendere in modo monotonico, devono avere un'elevata precisione di tensione e risposte rapide ai transitori. Inoltre, i regolatori da corrente continua a corrente continua (c.c./c.c.) che alimentano le varie tensioni devono essere piccoli, in modo da poter essere collocati accanto all'FPGA per ridurre al minimo le correnti parassite nelle linee di distribuzione dell'alimentazione e devono essere efficienti per ridurre al minimo gli aumenti di temperatura in prossimità dell'FPGA. In alcuni sistemi, i regolatori c.c./c.c. devono essere abbastanza sottili da poter essere montati sul lato posteriore della scheda a circuiti stampati (PCB).

Sebbene sia possibile progettare regolatori c.c./c.c. ad alta efficienza e alte prestazioni con la necessaria gestione digitale dell'alimentazione integrata, farlo in un formato molto compatto e a profilo ribassato è una sfida formidabile. Può comportare numerose iterazioni di progettazione e distrarre dalla progettazione del sistema FPGA, ritardando il time-to-market e riducendo le prestazioni del sistema.

I progettisti di sistemi di alimentazione FPGA possono rivolgersi a regolatori c.c./c.c. integrati, completamente testati e verificati, che includono tutti i componenti in contenitori LGA (Land Grid Array) e BGA (Ball Grid Array) compatti e ad alta efficienza termica, adatti all'integrazione accanto all'FPGA per massimizzare le prestazioni del sistema di alimentazione (e dell'FPGA).

Questo articolo esamina le esigenze di alimentazione degli FPGA, con particolare attenzione all'accuratezza della tensione, alla risposta ai transitori e al sequenziamento della tensione, oltre a descrivere in dettaglio le sfide legate alla gestione termica fornendo esempi operativi. Presenta quindi i regolatori c.c./c.c. integrati adatti all'alimentazione degli FPGA di Analog Devices, compresi i regolatori a profilo ribassato montabili sul retro della scheda CS, insieme a schede di valutazione e suggerimenti di integrazione per accelerare la progettazione.

Requisiti di potenza degli FPGA

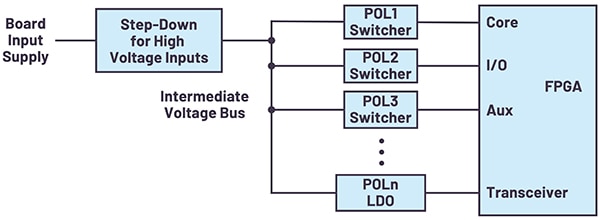

Le funzioni all'interno degli FPGA, come la logica di base, i circuiti di ingresso/uscita (I/O), i circuiti ausiliari e i transceiver, richiedono rail di alimentazione diversi. Di solito sono alimentati utilizzando un'architettura di potenza distribuita con uno o più regolatori c.c./c.c., detti anche regolatori del punto di carico (PoL), per ogni rail di alimentazione. Mentre la maggior parte di questi regolatori utilizza la conversione di potenza in modalità commutata per la massima efficienza, i circuiti sensibili al rumore, come i transceiver, possono richiedere l'uso di regolatori lineari a bassa caduta di tensione (LDO).

Nei sistemi di piccole dimensioni, la tensione di distribuzione dell'energia elettrica è solitamente di 5 o 12 Vc.c., in grado di alimentare direttamente i PoL. Nei sistemi più grandi, la tensione di distribuzione può essere di 24 o 48 Vc.c.. Quando si utilizzano tensioni di distribuzione più elevate, si utilizza un regolatore step-down per abbassare la tensione di distribuzione a 5 o 12 Vc.c. su un bus di tensione intermedio che alimenta i PoL. I PoL forniscono le basse tensioni richieste dai singoli rail di alimentazione dell'FPGA (Figura 1). Ciascuna linea di alimentazione ha requisiti specifici in termini di precisione, risposta ai transitori, sequenziamento e altri parametri.

Figura 1: Per alimentare un FPGA sono necessari molteplici regolatori PoL. (Immagine per gentile concessione di Analog Devices)

Figura 1: Per alimentare un FPGA sono necessari molteplici regolatori PoL. (Immagine per gentile concessione di Analog Devices)

Il PoL centrale è solitamente la fonte di alimentazione cruciale in un FPGA. La potenza del nucleo può essere inferiore a 1 Vc.c. con decine di ampere di corrente e spesso ha un requisito di precisione di ±3% o superiore per evitare errori di logica. Ad esempio, per un FPGA con una specifica di tolleranza di tensione del nucleo di ±3%, un regolatore con una precisione di ±1,5% fornisce un ulteriore ±1,5% per i transitori. Se il PoL ha una buona risposta ai transitori, le sue prestazioni saranno solide. Tuttavia, un regolatore con una precisione di ±2% può rendere difficile ottenere le prestazioni necessarie. Per la risposta ai transitori è disponibile solo un ±1%, che richiede l'aggiunta di condensatori di bypass e può portare a errori di logica durante eventi transitori.

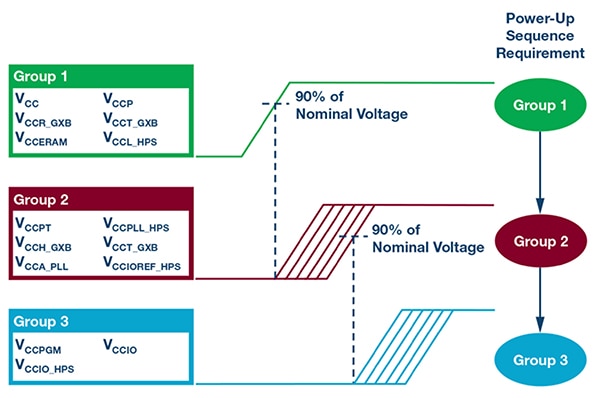

Gli alti e bassi del sequenziamento

Oltre ad avere requisiti di alimentazione elevati durante il funzionamento, gli FPGA richiedono l'accensione e lo spegnimento dei vari rail di alimentazione in sequenze specifiche e con tempistiche precise. Gli FPGA moderni hanno spesso numerosi rail di alimentazione disposti in gruppi che possono essere accesi e spenti insieme. Ad esempio, gli FPGA Altera Arria 10 di Intel hanno domini di potenza suddivisi in tre gruppi. Questi gruppi devono essere alimentati in ordine dal Gruppo 1 (con sei rail di tensione) al Gruppo 2 (anch'esso con sei rail di tensione) al Gruppo 3 (tre rail) e spenti nella sequenza inversa per evitare danni all'FPGA (Figura 2).

Figura 2: Gli FPGA richiedono che i rail di alimentazione siano accesi e spenti in una sequenza specifica. (Immagine per gentile concessione di Analog Devices)

Figura 2: Gli FPGA richiedono che i rail di alimentazione siano accesi e spenti in una sequenza specifica. (Immagine per gentile concessione di Analog Devices)

Tenetelo al fresco

Con tanti regolatori posizionati vicino all'FPGA, la gestione termica è un problema. Analog Devices ha realizzato una PCB per dimostrare alcune opzioni di gestione termica quando si utilizzano più regolatori (Figura 3). Le prestazioni termiche sono influenzate dalla posizione relativa dei regolatori, dalla direzione e dalla quantità del flusso d'aria e dalla temperatura ambiente.

Figura 3: Scheda dimostrativa della gestione termica per regolatori in parallelo. (Immagine per gentile concessione di Analog Devices)

Figura 3: Scheda dimostrativa della gestione termica per regolatori in parallelo. (Immagine per gentile concessione di Analog Devices)

Per il primo confronto, la temperatura è stata misurata in sette punti della scheda dimostrativa; i punti da 1 a 4 mostrano la temperatura superficiale dei moduli e i punti da 5 a 7 mostrano la temperatura superficiale della PCB (Figura 4). In entrambi i grafici, i moduli esterni sono più freddi, grazie alla maggiore dissipazione fornita dall'utilizzo dell'area della PCB su tre lati, rispetto ai moduli centrali che dissipano il calore solo su due lati. Anche il flusso d'aria è importante. Nel grafico di sinistra, è presente un flusso d'aria di 61 metri lineari al minuto proveniente dalla parte inferiore della PCB, mentre nell'immagine di destra non è presente alcun flusso d'aria. I moduli e la PCB con il flusso d'aria sono più freddi di circa 20 °C.

Figura 4: L'aggiunta di un flusso d'aria di 61 m/min riduce in modo significativo le temperature del modulo e della PCB (a sinistra). (Immagine per gentile concessione di Analog Devices)

Figura 4: L'aggiunta di un flusso d'aria di 61 m/min riduce in modo significativo le temperature del modulo e della PCB (a sinistra). (Immagine per gentile concessione di Analog Devices)

Anche la direzione del flusso d'aria e la temperatura ambiente sono importanti. Utilizzando il flusso d'aria 122 m/min da destra a sinistra, il calore si sposta da un modulo all'altro, con il risultato che il modulo più freddo si trova a destra, i moduli centrali sono i più caldi e il modulo a sinistra si trova nel mezzo (Figura 5, a sinistra). Per cercare di compensare la temperatura ambiente più elevata, sui moduli che funzionano a 75 °C sono stati installati dei dissipatori di calore. In questa condizione estrema, i moduli sono significativamente più caldi, anche con il dissipatore aggiuntivo (Figura 5, a destra).

Figura 5: L'impatto delle temperature ambiente di 50 °C (sinistra) e di 75 °C (destra) con un flusso d'aria di 122 m/min da destra a sinistra attraverso la PCB. (Immagine per gentile concessione di Analog Devices)

Figura 5: L'impatto delle temperature ambiente di 50 °C (sinistra) e di 75 °C (destra) con un flusso d'aria di 122 m/min da destra a sinistra attraverso la PCB. (Immagine per gentile concessione di Analog Devices)

Contenitori LGA e BGA per montaggio sul retro

La famiglia di regolatori c.c./c.c. step-down da 12 A continui (14 A di picco) LTM4601 offre ai progettisti la possibilità di scegliere tra un contenitore LGA di 15 × 15 × 2,82 mm o BGA di 15 × 15 × 3,42 mm. Entrambi hanno un intervallo della tensione di ingresso compreso tra 4,5 e 20 Vc.c. e possono fornire uscite da 0,6 a 5 Vc.c. con monitoraggio e marginazione della tensione di uscita. Presentano una regolazione di ±1,5% e una deviazione di picco di 35 mV per variazioni dinamiche del carico da 0% a 50% e da 50% a 0% del pieno carico, con un tempo di assestamento di 25 µs.

Questi regolatori sono disponibili con e senza amplificatore di rilevamento remoto differenziale integrato, utile per regolare con precisione una tensione di uscita indipendente dalla corrente di carico. Ad esempio, LTM4601IV#PBF è inserito in un LGA, mentre LTM4601IY#PBF è inserito in un BGA, ed entrambi dispongono di un amplificatore di rilevamento remoto differenziale integrato. Le applicazioni che non necessitano dell'amplificatore integrato possono utilizzare LTM4601IV-1#PBF in un LGA o LTM4601IY-1#PBF in un BGA. Questi moduli sono regolatori c.c./c.c. completi, che necessitano solo di condensatori di ingresso e di uscita per soddisfare i requisiti specifici del progetto (Figura 6). Il profilo ribassato di questi moduli consente di montarli sul lato posteriore della PCB.

Figura 6: I regolatori μModule sono convertitori di potenza completi in contenitori dal profilo termico ottimizzato. (Immagine per gentile concessione di Analog Devices)

Figura 6: I regolatori μModule sono convertitori di potenza completi in contenitori dal profilo termico ottimizzato. (Immagine per gentile concessione di Analog Devices)

Analog Devices offre il circuito dimostrativo DC1041A-A per accelerare la valutazione dei regolatori LTM4601. Ha un intervallo della tensione di ingresso compreso tra 4,5 e 20 Vc.c. e una tensione di uscita selezionabile tramite ponticello e programmabile per alzarsi e abbassarsi in modo coincidente o raziometrico rispetto all'uscita di un altro modulo.

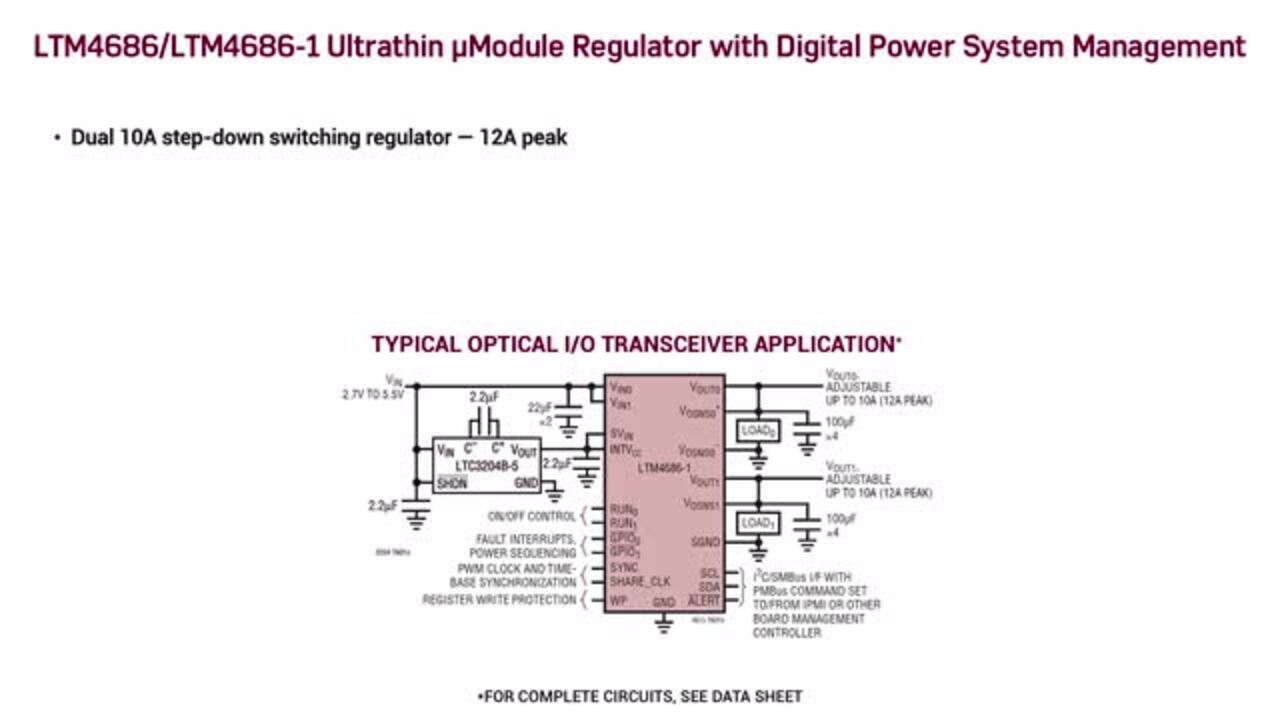

Regolatori ultrasottili

L'altezza di 1,82 mm del contenitore LGA di 16 × 11,9 mm in cui è alloggiato LTM4686 di Analog Devices consente di collocare questi regolatori doppi da 10 A o singoli da 20 A abbastanza vicino a un FPGA, in modo che i dispositivi possano condividere lo stesso dissipatore, semplificando la gestione termica. Inoltre, questi regolatori si inseriscono sul retro della PCB. La gestione digitale integrata dell'alimentazione tramite il protocollo PMBus supporta la configurazione remota e il monitoraggio in tempo reale di corrente di uscita, tensione, temperatura e altri parametri. Questi regolatori sono disponibili per supportare due intervalli della tensione di ingresso: LTM4686IV#PBF funziona da 4,5 a 17 Vc.c. e LTM4686IV-1#PBF da 2,375 a 17 Vc.c.. I moduli LTM4686 supportano uscite da 0,5 a 3,6 Vc.c. con un errore di uscita massimo di ±0,5%. Questi regolatori possono erogare 18 A a 1 Vc.c. da un ingresso di 5 Vc.c. a una temperatura ambiente di +85 °C con un flusso d'aria di 122 m/min.

I progettisti possono utilizzare il circuito dimostrativo DC2722A abbinato al software LTpowerPlay per esaminare le capacità dei moduli LTM4686. Per valutare solo il regolatore, DC2722A può essere acceso utilizzando le impostazioni predefinite senza bisogno di comunicazione PMBus. L'aggiunta del software e del dongle PMBus consente ai progettisti di esplorare le funzionalità complete di gestione digitale dell'alimentazione, compresa la riconfigurazione al volo del componente e la visualizzazione delle informazioni per telemetria.

Considerazioni sul layout della scheda

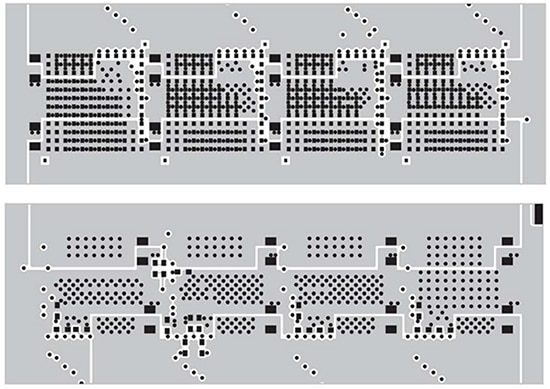

Sebbene non vi siano molte considerazioni elettriche da fare quando si mettono in parallelo i regolatori μModule per alimentare gli FPGA, i parametri relativi a spaziatura, fori di via, piani di massa e flusso d'aria sono importanti. Fortunatamente, il design dell'ingombro LGA semplifica la disposizione dei piani di alimentazione e di massa e fornisce una solida connessione termica alla PCB. Per collocare quattro regolatori μModule in parallelo è sufficiente ripetere l'ingombro LGA (Figura 7). Tranne che in ambienti particolarmente difficili, il contenitore dal profilo termico ottimizzato, insieme al piano di alimentazione, fornisce in genere un raffreddamento adeguato per i moduli.

Figura 7: L'ingombro LGA dei regolatori μModule semplifica la messa in parallelo di più moduli e supporta prestazioni termiche potenziate. (Immagine per gentile concessione di Analog Devices)

Figura 7: L'ingombro LGA dei regolatori μModule semplifica la messa in parallelo di più moduli e supporta prestazioni termiche potenziate. (Immagine per gentile concessione di Analog Devices)

Conclusione

Per supportare le applicazioni di calcolo ad alte prestazioni, gli FPGA richiedono una gestione dell'alimentazione precisa ed efficiente con tempi di risposta rapidi. L'alimentazione dei numerosi rail di tensione di un FPGA è una sfida complessa che può essere affrontata utilizzando i regolatori c.c./c.c. μModule integrati di Analog Devices. Questi regolatori forniscono anche le prestazioni elettriche e termiche necessarie in contenitori compatti e facilmente integrabili.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.