Come implementare un controllo EMI robusto e miniaturizzato per i convertitori di potenza automotive e industriali

Contributo di Editori nordamericani di DigiKey

2023-01-12

Garantire la sicurezza delle apparecchiature e degli utenti è fondamentale per i progettisti e in questo i condensatori svolgono un ruolo chiave. Sono fondamentali anche le dimensioni, il peso e l'affidabilità dei componenti in sistemi come i caricabatterie per veicoli elettrici (EV), i filtri per le interferenze elettromagnetiche (EMI) comandi a frequenza variabile (VFD), driver LED e applicazioni ad alta densità energetica come gli alimentatori capacitivi e i convertitori di potenza.

Una sfida comune a tutte queste applicazioni è quella di reperire condensatori di sicurezza X1 e X2 ad alta tensione, compatti e robusti, per il filtraggio EMI da linea a linea e Y2 per il filtraggio da linea a terra, che siano classificati per temperatura/umidità/polarizzazione (THB) di grado IIIB per il funzionamento da -40 a +125 °C e che soddisfino i requisiti della International Electrotechnical Commission (IEC) 60384-14 e dell'Automotive Electronics Council (AEC) Q200.

Per soddisfare questi requisiti, i progettisti possono utilizzare condensatori di sicurezza a film in polipropilene miniaturizzati X1, X2 e Y2 per la soppressione delle EMI. Sono conformi ai requisiti IEC 60384-14, sono qualificati AEC-Q200 e hanno la più alta classificazione di robustezza IEC per le applicazioni che richiedono un'elevata affidabilità e una durata prolungata in condizioni ambientali difficili. Questi condensatori autorigenerabili miniaturizzati sono significativamente più piccoli dei condensatori di sicurezza X1, X2 e Y2 convenzionali, consentendo di ridurre l'area sulla scheda a circuiti stampati, il peso e il costo.

Questo articolo passa in rassegna le applicazioni circuitali dei condensatori di sicurezza e i requisiti ambientali e di test IEC 60384-14 e AEC-Q200. La relazione mette a confronto la costruzione in parallelo e in serie dei condensatori a film in polipropilene X2 e presenta esempi di condensatori miniaturizzati di KEMET adatti alle applicazioni di sicurezza Y2, X1 e X2 che soddisfano i requisiti IEC 60384-14 e sono qualificati AEC-Q200. Sono fatte inoltre raccomandazioni per la saldatura di questi condensatori.

Il ruolo dei condensatori di sicurezza

I condensatori di sicurezza svolgono due funzioni. Filtrano e sopprimono i disturbi sulla rete di distribuzione dell'energia e proteggono le apparecchiature da potenziali danni dovuti a picchi di tensione causati da fulmini, commutazione di motori e altre fonti. Inoltre, proteggono gli utenti delle apparecchiature da potenziali lesioni. Sono classificati e specificati in base a entrambe le funzioni.

Le EMI in modalità differenziale dalla linea al neutro sono gestite da condensatori X. I condensatori Y gestiscono le interferenze di modo comune (Figura 1). Se un condensatore X si guasta, è possibile che si verifichi un incendio. Il guasto di un condensatore Y comporta il rischio di scosse elettriche per gli utenti. I condensatori X sono progettati per intervenire in caso di cortocircuito attivando un fusibile o un interruttore automatico e interrompere la tensione di alimentazione per eliminare il rischio di incendio. Il rischio di incendio dovuto ai guasti dei condensatori Y è molto basso, poiché questi sono progettati per guastarsi in condizioni di apertura e proteggere gli utenti dalle scosse elettriche.

Figura 1: I condensatori X (blu) sono progettati per filtrare le interferenze EMI da linea a linea, mentre i condensatori Y (arancioni) filtrano le interferenze da linea a terra. (Immagine per gentile concessione di KEMET)

Figura 1: I condensatori X (blu) sono progettati per filtrare le interferenze EMI da linea a linea, mentre i condensatori Y (arancioni) filtrano le interferenze da linea a terra. (Immagine per gentile concessione di KEMET)

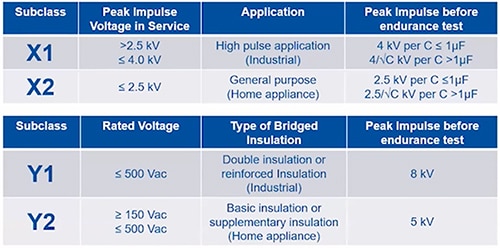

Oltre a essere classificati come "X" o "Y", i condensatori di filtro EMI sono specificati in base alla tensione nominale di impiego e alla tensione impulsiva di picco che possono gestire. I condensatori a Y sono ulteriormente classificati a seconda che abbiano un isolamento di base o rinforzato. Sono stati sviluppati numerosi standard che si applicano a questi condensatori, tra cui IEC 60384-14, Underwriters Laboratories (UL) 1414, UL 1283, Canadian Standards Association (CSA) C22.2 No.1 e CSA 384-14. La norma IEC 60384-14 definisce le sottoclassi dei condensatori X in base alla tensione impulsiva di picco e dei condensatori Y in base alle tensioni nominali e alla categoria di isolamento. Inoltre, sono state definite diverse forme di prove di durata per le varie classi. X1, X2 e Y2 sono tra i condensatori di sicurezza più utilizzati (Tabella 1):

- Sottoclassi di condensatori X

- I condensatori X3 hanno una tensione di picco nominale inferiore o uguale a 1,2 kV.

- I condensatori X2 hanno una tensione di picco nominale inferiore o uguale a 2,5 kV.

- I condensatori X1 hanno una tensione di picco nominale superiore a 2,5 kV e inferiore o uguale a 4,0 kV.

- Sottoclassi di condensatori Y

- I condensatori Y4 hanno una tensione nominale inferiore a 150 Vc.a..

- I condensatori Y3 hanno una tensione nominale da 150 a 250 Vc.a..

- I condensatori Y2 hanno una tensione nominale compresa tra 150 e 500 Vc.a. e isolamento di base

- I condensatori Y1 hanno una tensione nominale fino a 500 Vc.a. e doppio isolamento.

Tabella 1: Esempi di classificazioni IEC 60384-14 per i condensatori X in base alla tensione impulsiva di picco e per i condensatori Y in base alla tensione nominale e al tipo di isolamento. (Tabella per gentile concessione di KEMET)

Tabella 1: Esempi di classificazioni IEC 60384-14 per i condensatori X in base alla tensione impulsiva di picco e per i condensatori Y in base alla tensione nominale e al tipo di isolamento. (Tabella per gentile concessione di KEMET)

Alternative ai condensatori di sicurezza

A causa delle diverse tensioni nominali e delle diverse prestazioni, solo alcuni tipi di condensatori X e Y possono essere utilizzati come sostituti di altri tipi con tensioni nominali uguali o superiori. Ad esempio, i condensatori Y1 hanno la stessa tensione nominale con un isolamento più elevato e possono essere utilizzati come sostituti dei condensatori Y2. I condensatori Y sono progettati per l'apertura ai guasti e possono essere utilizzati al posto di quelli X. Tuttavia, un condensatore X è progettato per la protezione dai guasti e non può sostituire un condensatore Y (Tabella 2). Sebbene un condensatore X possa filtrare adeguatamente le EMI, non può supportare i criteri di sicurezza da linea a terra di un condensatore Y.

|

Tabella 2: Alcuni condensatori Y possono essere utilizzati al posto di condensatori X, ma i condensatori X non possono essere sostituiti dai condensatori Y. (Tabella per gentile concessione di KEMET)

Autorigenerante

L'autorigenerazione si riferisce alla capacità di un condensatore metallizzato di recuperare dall'esposizione a un cortocircuito momentaneo dovuto alla perforazione del dielettrico e di rigenerarsi rapidamente. Il polipropilene è considerato il miglior materiale in termini di autorigenerazione. L'elevato contenuto superficiale di ossigeno del polipropilene brucia il materiale dell'elettrodo intorno all'area del guasto. Una volta eliminato il guasto, la perdita di capacità è insignificante e le altre proprietà elettriche del condensatore vengono ripristinate ai valori nominali. Oltre all'uso del film in polipropilene, anche il materiale di metallizzazione e il suo spessore sono fattori importanti per l'autorigenerazione. Se i condensatori non sono progettati con cura, l'ottimizzazione per l'autorigenerazione può renderli più suscettibili alle condizioni ambientali estreme. In quanto tali, beneficiano di livelli più elevati di test di qualificazione, come THB.

Qualifica THB

I test di qualificazione THB sono comunemente utilizzati per applicazioni automotive, energetiche e industriali per valutare l'affidabilità a lungo termine dei componenti. Il test THB accelera il deterioramento dei componenti e misura i parametri elettrici dopo un periodo definito in condizioni di polarizzazione c.a. o c.c. specifiche. IEC 60384-14, AMD1:2016, definisce tre gradi THB I (A e B), II (A e B) e III (A e B) (Tabella 3). I requisiti per soddisfare il grado più elevato, IIIB, includono l'esposizione a 85 °C e 85% RH per 1.000 ore. Per superare il test, un condensatore a film deve dimostrare:

- Variazione di capacità di ≤10%

- Variazione del fattore di dissipazione (∆tan δ) di ≤150 * 10-4 (a 1 kHz per condensatori nominali >1 µF)

- Variazione del fattore di dissipazione (∆tan δ) di ≤240 * 10-4 (a 10 kHz per condensatori nominali ≤1 µF)

- Resistenza di isolamento ≥50% del limite iniziale o un minimo di 200 MΩ

|

Tabella 3: L'ultima edizione IEC 60384-14 prevede sei opzioni per i test THB. (Tabella per gentile concessione di KEMET)

Condensatori X2 miniaturizzati

Quando è necessario un condensatore X2, i progettisti possono rivolgersi alla serie R53B di condensatori radiali a film in polipropilene di KEMET, con valori di capacità da 0,1 a 22 µF e incapsulamento in resina autoestinguente in una custodia in plastica stampata che soddisfa i requisiti di infiammabilità UL 94 V-0 (Figura 2). Questi condensatori miniaturizzati hanno distanze tra i conduttori da 15 a 37,5 mm e, in media, hanno un volume del 60% inferiore rispetto ai condensatori X2 standard, per soluzioni più piccole e leggere. Questi condensatori hanno ottenuto la qualifica AEC-Q200 e la classificazione di Classe IIIB per i test THB IEC 60384-14.

Ad esempio, il modello R53BI31505000K è classificato per 800 V c.c. e 0,15 µF ±10%, mentre il modello R53BI322050S0M è classificato per 800 V c.c. e 0,22 µF ±20%.

Figura 2: I condensatori X2 R53B sono incapsulati in resina autoestinguente in una custodia in plastica stampata che soddisfa i requisiti di infiammabilità UL. (Immagine per gentile concessione di KEMET)

Figura 2: I condensatori X2 R53B sono incapsulati in resina autoestinguente in una custodia in plastica stampata che soddisfa i requisiti di infiammabilità UL. (Immagine per gentile concessione di KEMET)

Condensatori di sicurezza di classe X1/Y2

I condensatori di sicurezza X1/Y2 serie R41B di KEMET sono disponibili con capacità da 0,0022 a 1,2 µF, tensioni nominali fino a 1.500 V c.c. e tolleranze di ±20% o ±10%. Confezionati in modo simile ai dispositivi R53B, i condensatori R41B hanno conduttori distanziati di 10 ~ 37,5 mm, volumi ridotti e prestazioni THB di grado IIIB. I condensatori R41B come R41BF122050T0K (2200 pF e 1.500 V c.c.) hanno una durata nominale di 2.000 ore a 125 °C.

Entrambi i condensatori di sicurezza R53B e R41B sono adatti all'uso in caricabatterie integrati per veicoli elettrici, in convertitori di potenza per l'energia eolica e solare, nei comandi VFD e in altre applicazioni industriali, nonché nei progetti di convertitori di potenza basati su SiC e GaN.

Requisiti di saldatura

I condensatori di sicurezza a film in polipropilene metallizzato sono robusti dal punto di vista elettrico e ambientale e offrono elevati livelli di protezione dell'operatore, ma richiedono un'attenzione particolare quando vengono saldati su una scheda CS. Il polipropilene ha un punto di fusione compreso tra 160 °C e 170 °C. Se utilizzati con le tradizionali saldature in stagno-piombo (SnPb), che hanno una temperatura liquida di 183 °C, esistono tecniche semplici per fissare affidabilmente questi condensatori a una scheda CS.

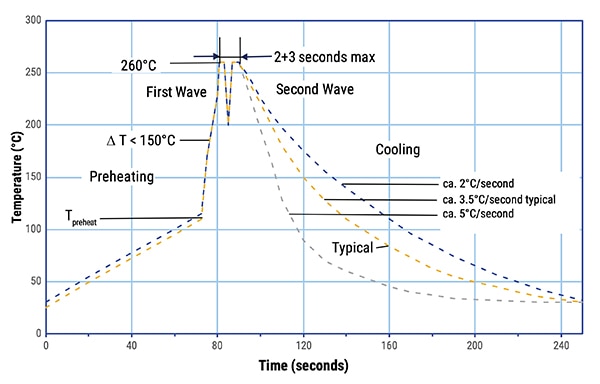

La direttiva RoHS e la miniaturizzazione dei componenti hanno reso più complessa la saldatura dei condensatori a film in polipropilene. La direttiva prevede l'uso di leghe di stagno-argento-rame (SnAgCu) o stagno-rame (SnCu). Le temperature di saldatura comuni per le nuove leghe sono comprese tra 217 °C e 221 °C, che causano una maggiore sollecitazione termica ai componenti degradandoli o danneggiandoli in modo permanente. Temperature di preriscaldamento e di saldatura a onda più elevate possono creare condizioni termiche dannose per i componenti di piccole dimensioni, come i condensatori a film in polipropilene miniaturizzati. KEMET consiglia agli utenti di applicare la curva di saldatura a onda IEC 61760-1 Edizione 2 quando si utilizzano condensatori di sicurezza a film in polipropilene (Figura 3).

Figura 3: Per evitare danni termici durante la saldatura di condensatori di sicurezza a film in polipropilene, KEMET consiglia agli utenti di applicare la curva di saldatura a onda prevista da IEC 61760-1 Edizione 2. (Immagine per gentile concessione di KEMET)

Figura 3: Per evitare danni termici durante la saldatura di condensatori di sicurezza a film in polipropilene, KEMET consiglia agli utenti di applicare la curva di saldatura a onda prevista da IEC 61760-1 Edizione 2. (Immagine per gentile concessione di KEMET)

Quando è necessaria la saldatura manuale, KEMET consiglia di impostare la temperatura della punta del saldatore a 350 °C (+10 °C massimo). La saldatura manuale deve essere limitata a 3 secondi al massimo per evitare danni ai componenti.

La tipica saldatura a rifusione non è consigliata per i condensatori a film in polipropilene a foro passante. KEMET consiglia inoltre di non sottoporre questi condensatori ai forni di polimerizzazione dell'adesivo utilizzati per il fissaggio di componenti a montaggio superficiale. I condensatori devono essere aggiunti alla scheda CS dopo la polimerizzazione dell'adesivo per i componenti a montaggio superficiale. Se è necessaria la polimerizzazione dell'adesivo per i componenti a foro passante o se è richiesta la saldatura a rifusione, consultare il produttore per i dettagli sul profilo di temperatura del forno consentito.

Conclusione

I progettisti devono garantire la sicurezza delle apparecchiature e degli utenti, soddisfacendo al contempo i principali requisiti di progettazione. I condensatori di sicurezza X e Y sono utilizzati per proteggere le apparecchiature da EMI eccessive e per proteggere gli utenti da eventuali lesioni. Utilizzando i robusti e affidabili condensatori di sicurezza miniaturizzati a film in polipropilene metallizzato di KEMET, i progettisti possono soddisfare i requisiti HTB di grado IIIB della norma IEC 60384-14 e ottenere le qualifiche AEC-Q200. Questi condensatori supportano soluzioni compatte, leggere e a basso costo in una serie di applicazioni industriali, EV e convertitori di potenza WBG.

Letture consigliate

- Come rendere più efficiente e affidabile l'infrastruttura energetica riducendo i costi

- Quando e come utilizzare la correzione del fattore di potenza totem pole senza ponte

- Progettare una correzione più efficace del fattore di potenza mediante i semiconduttori con ampia banda proibita e il controllo digitale

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.