Quando e come utilizzare la correzione del fattore di potenza totem pole senza ponte

Contributo di Editori nordamericani di DigiKey

2022-09-28

L'alto fattore di potenza (PF) e l'alta efficienza sono requisiti fondamentali per gli alimentatori c.a./c.c. utilizzati in server, reti, telecomunicazioni 5G, sistemi industriali, veicoli elettrici e in molte altre applicazioni. Tuttavia, la sfida per i progettisti di alimentatori è quella di soddisfare contemporaneamente i requisiti di fattore di potenza e di compatibilità elettromagnetica (EMC) previsti da standard come IEC 61000-3-2, nonché il più recente standard di efficienza 80 PLUS Titanium di EnergyStar. Quest'ultimo richiede un'efficienza minima del 90% al 10% di carico e del 94% a pieno carico. Una topologia convenzionale di correzione del fattore di potenza (PFC) può garantire un alto fattore di potenza e una buona compatibilità elettromagnetica, ma include un ponte di diodi relativamente inefficiente, che rende difficile soddisfare gli standard di efficienza previsti.

La sostituzione del ponte di diodi con una topologia PFC totem pole senza ponte risulta sia in un elevato fattore di potenza sia in un'elevata efficienza. Tuttavia, ciò introduce una maggiore complessità, poiché la topologia comprende due anelli di controllo: uno lento che funziona alla frequenza di linea per il raddrizzamento e uno ad alta frequenza per la sezione boost. Progettare due anelli di controllo da zero richiede molto tempo e che può ritardare il time-to-market e portare a una soluzione più costosa e più grande del necessario.

Per risolvere queste sfide, i progettisti possono invece rivolgersi a CI di controllo PFC ottimizzati per l'uso in progetti PFC totem pole senza ponte. Questi controller sono dotati di anelli digitali compensati internamente, possono implementare il limite di corrente ciclo per ciclo senza bisogno di un sensore a effetto Hall e possono essere utilizzati con MOSFET al silicio o dispositivi di commutazione ad ampio bandgap (WBG), come il carburo di silicio (SiC) o il nitruro di gallio (GaN). Il PFC risultante può funzionare con ingressi da 90 a 265 V c.a. e con efficienze fino al 99%.

Questo articolo esamina brevemente gli standard industriali che gli alimentatori c.a./c.c. devono soddisfare, confronta le prestazioni di varie topologie PFC e indica quando un PFC totem pole senza ponte è la scelta migliore. Presenta quindi un CI di controllo di onsemi ottimizzato per l'uso in PFC totem pole senza ponte, insieme ai componenti di supporto, una scheda di valutazione e suggerimenti di progettazione per accelerare lo sviluppo.

L'efficienza può essere complicata

L'efficienza dell'alimentatore è più complicata di quanto sembri a prima vista, poiché comprende sia componenti c.a. che c.c. Nella sua forma più semplice, l'efficienza è il rapporto tra la potenza in ingresso e la potenza in uscita. Tuttavia, l'alimentazione in ingresso di un tipico alimentatore c.a./c.c. non è puramente sinusoidale, con conseguente differenza tra l'alimentazione in fase e quella fuori fase prelevata dalla rete c.a. Questa differenza è riconosciuta come fattore di potenza. Per una descrizione completa dell'efficienza di un alimentatore c.a./c.c., è necessario includere sia l'efficienza c.c. che il fattore di potenza. Le curve di efficienza non sono piatte: l'efficienza e il fattore di potenza possono variare in base a parametri quali la tensione di ingresso e il carico di uscita.

Per tener conto di queste variabili, gli standard di efficienza come EnergyStar definiscono l'efficienza a vari livelli di carico e a diverse tensioni di ingresso, insieme a un requisito per il fattore di potenza (Tabella 1). Il livello più alto, chiamato "80 PLUS Titanium", specifica un'efficienza minima per l'ingresso a 115 V c.a. del 90% al 10% e al 100% del carico nominale, un'efficienza del 94% al 50% del carico nominale e un fattore di potenza≥95% al 20% del carico nominale. Per l'ingresso a 230 V c.a. sono necessarie efficienze superiori. Inoltre, gli alimentatori devono essere conformi allo standard IEC 61000-3-2, che impone limiti alle armoniche della linea elettrica.

Tabella 1: Gli standard prestazionali come EnergyStar includono requisiti per il fattore di potenza e l'efficienza. (Tabella per gentile concessione di onsemi)

Tabella 1: Gli standard prestazionali come EnergyStar includono requisiti per il fattore di potenza e l'efficienza. (Tabella per gentile concessione di onsemi)

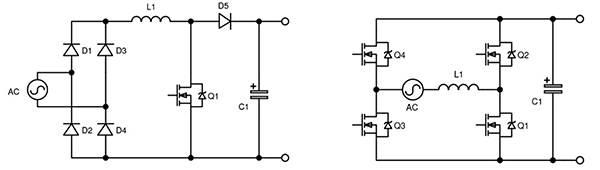

Esistono due approcci comuni al PFC: un convertitore boost basato sul raddrizzamento dei diodi e una topologia totem pole-pole più complessa e più efficiente basata sul raddrizzamento attivo (Figura 1). Un convertitore boost PFC può soddisfare i requisiti di base di fattore di potenza e di efficienza, ma non è adeguato per i requisiti più severi come 80 PLUS Titanium. Ad esempio, in un PFC boost possono verificarsi perdite del 2% nello stadio c.c./c.c. e perdite dell'1% nello stadio di raddrizzamento della linea e nel PFC (che possono salire a quasi il 2% in caso di funzionamento a bassa tensione). Con quasi il 4% di perdite a bassa tensione, è difficile soddisfare il requisito 80 PLUS Titanium del 96% di efficienza con un ingresso a 230 V c.a. e un carico del 50%. Nelle applicazioni che richiedono i massimi livelli di efficienza, le perdite nello stadio PFC possono essere ridotte sostituendo i raddrizzatori a diodi con un raddrizzatore sincrono.

Figura 1: Due topologie PFC comuni includono un convertitore boost di base (a sinistra) e un totem pole (a destra). (Immagine per gentile concessione di onsemi)

Figura 1: Due topologie PFC comuni includono un convertitore boost di base (a sinistra) e un totem pole (a destra). (Immagine per gentile concessione di onsemi)

Nel PFC totem pole di cui sopra, Q3 e Q4 costituiscono la fase lenta che implementa il raddrizzamento sincrono alla frequenza di linea, mentre Q1 e Q2 formano la fase veloce che incrementa la tensione raddrizzata a un livello superiore, ad esempio 380 V c.c. Sebbene sia possibile implementare un totem utilizzando MOSFET a bassa resistenza nello stato On (RON) per Q1 e Q2, le perdite di commutazione ad alta frequenza dovute al recupero inverso dei MOSFET riducono l'efficienza. Di conseguenza, in molti progetti di PFC totem pole, i MOSFET al silicio Q1 e Q2 sono sostituiti da interruttori di alimentazione SiC o GaN che presentano perdite di recupero inverse minime o nulle.

Controllo ottimizzato

Un'altra decisione nella progettazione di un PFC è la scelta della tecnica di controllo. I PFC possono funzionare in modalità di conduzione continua (CCM), discontinua (DCM) o critica (CrM). Queste modalità si differenziano per le caratteristiche operative dell'induttore boost (L1 nella Figura 1). La CCM sfrutta al meglio l'induttore e mantiene basse le perdite di conduzione e nel nucleo, ma è a commutazione fissa e presenta perdite dinamiche più elevate. La DCM può essere efficiente per il funzionamento a bassa potenza, ma a discapito di correnti di picco e di rms relativamente elevate, con conseguenti maggiori perdite di conduzione e nel nucleo nell'induttore.

La CrM può fornire un'efficienza superiore in progetti fino a poche centinaia di watt. Con la CrM vengono monitorate le variazioni della tensione di linea e della corrente di carico e la frequenza di commutazione viene regolata per funzionare tra CCM e DCM. La CrM ha basse perdite all'accensione e limita la corrente di picco al doppio della corrente media, mantenendo le perdite di conduzione e nel nucleo a un livello ragionevole (Figura 2).

Figura 2: La corrente di picco (Ipk) dell'induttore boost CrM PFC è limitata al doppio della corrente della linea di ingresso. (Immagine per gentile concessione di onsemi)

Figura 2: La corrente di picco (Ipk) dell'induttore boost CrM PFC è limitata al doppio della corrente della linea di ingresso. (Immagine per gentile concessione di onsemi)

Tuttavia, esistono alcune sfide associate all'uso della CrM:

- Si tratta di una topologia a commutazione fissa e il recupero diretto del dispositivo boost aggiunge alcune perdite e può causare una sovraelongazione della tensione di uscita.

- A bassi carichi, funziona a frequenze molto elevate, aumentando le perdite di commutazione e riducendo l'efficienza.

- Vi sono quattro dispositivi attivi da controllare, oltre alla necessità di rilevare la corrente zero nell'induttore PFC e di regolare la tensione di uscita.

La CrM può essere implementata utilizzando sensori in-circuit e un microcontroller (MCU) per eseguire i complessi algoritmi di controllo. La codifica degli algoritmi per tener conto dei problemi prestazionali sopra descritti è rischiosa e richiede molto tempo, con il potenziale di ritardare il time-to-market.

Totem pole senza codice

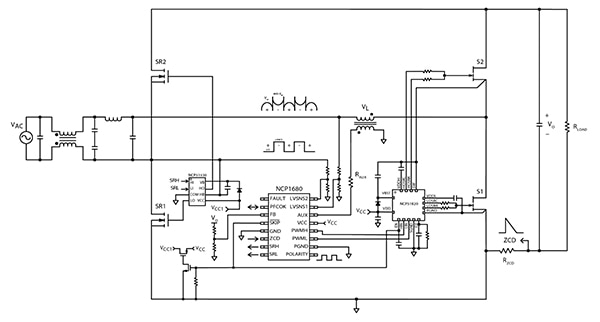

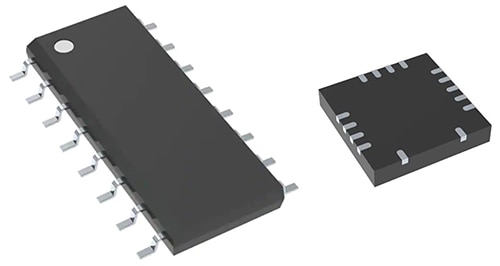

Per risolvere questi problemi, i progettisti possono rivolgersi al controller a segnale misto NCP1680ABD1R2G di onsemi, che offre una soluzione PFC totem pole CrM integrata e senza codice. Il controller in un SOIC-16 è qualificato AEC-Q100 per applicazioni automotive, offre un rilevamento di corrente resistivo a bassa perdita e a basso costo e implementa una protezione del limite di corrente ciclo per ciclo senza la necessità di un sensore a effetto Hall (Figura 3). L'anello di controllo digitale della tensione a compensazione interna ottimizza le prestazioni nell'intero intervallo di carico, semplificando la progettazione del PFC.

Figura 3: Il controller CrM NCP1680 utilizza il rilevamento di corrente resistivo efficiente e a basso costo (ZCD, nell'angolo in basso a destra). (Immagine per gentile concessione di onsemi)

Figura 3: Il controller CrM NCP1680 utilizza il rilevamento di corrente resistivo efficiente e a basso costo (ZCD, nell'angolo in basso a destra). (Immagine per gentile concessione di onsemi)

Gate driver ad alta velocità

Il controller NCP1680 può essere abbinato al gate driver ad alta velocità in QFN a 15 pin di 4 x 4 mm NCP51820 di onsemi. È progettato per l'uso con transistor di iniezione gate (GIT) GaN ad alta mobilità elettronica (HEMT) e interruttori di potenza GaN in modalità potenziata (e-mode) in topologie a semiponte (Figura 4).

Figura 4: I controller NCP1680 (a sinistra) possono essere abbinati al gate driver ad alta velocità NCP51820 (a destra) per pilotare dispositivi di potenza GaN in un PFC totem pole. (Immagine per gentile concessione di onsemi)

Figura 4: I controller NCP1680 (a sinistra) possono essere abbinati al gate driver ad alta velocità NCP51820 (a destra) per pilotare dispositivi di potenza GaN in un PFC totem pole. (Immagine per gentile concessione di onsemi)

Ad esempio, NCP51820AMNTWG presenta ritardi di propagazione brevi e adeguati, nonché un intervallo della tensione di modo comune per il pilotaggio high-side compreso tra -3,5 e +650 V (tipico). Gli stadi del driver sono dotati di regolatori di tensione dedicati per proteggere le porte dei dispositivi GaN dallo stress di tensione. I gate driver NCP51820 includono una protezione indipendente dal blocco di sottotensione (UVLO) e mediante circuito di interruzione termico.

Per accelerare il time-to-market, i progettisti possono utilizzare la scheda di valutazione (EVB) NCP51820GAN1GEVB. Questa EVB aiuta a esplorare le prestazioni dei driver NCP51820 per pilotare in modo efficiente due interruttori di potenza GaN in una configurazione totem pole. NCP51820GAN1GEVB è progettata utilizzando una scheda a circuiti stampati (CS) a quattro strati, 1310 x 1180 mil. Include il driver GaN NCP51820 e due interruttori di potenza GaN e-mode in una configurazione a semiponte (Figura 5).

Figura 5: L'EVB NCP51820GAN1GEVB comprende un driver NCP51820 e due interruttori GaN e-mode in una configurazione a semiponte. (Immagine per gentile concessione di onsemi)

Figura 5: L'EVB NCP51820GAN1GEVB comprende un driver NCP51820 e due interruttori GaN e-mode in una configurazione a semiponte. (Immagine per gentile concessione di onsemi)

Suggerimenti di progettazione

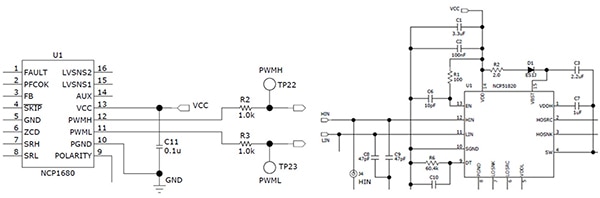

I progettisti possono adottare alcuni semplici suggerimenti per ottenere le migliori prestazioni con questi CI. Ad esempio, per evitare l'accoppiamento del rumore nel percorso del segnale e l'attivazione accidentale del gate driver NCP51820, onsemi consiglia di filtrare i segnali di controllo (PWMH e PWML) di NCP1680 direttamente all'ingresso del gate driver in CI. Un resistore da 1 kΩ e un condensatore da 47 o 100 pF posizionato direttamente sul pin del driver possono fornire un filtraggio adeguato (Figura 6).

Figura 6: Il filtraggio dei segnali di controllo PWMH e PWML di NCP1680 all'ingresso del gate driver in CI NCP51820 può evitare effetti di rumore, come l'attivazione accidentale del dispositivo NCP51820. Il filtraggio è realizzato con resistenze da 1 kΩ (al centro a sinistra) e condensatori da 47 pF (al centro a destra). (Immagine per gentile concessione di onsemi)

Figura 6: Il filtraggio dei segnali di controllo PWMH e PWML di NCP1680 all'ingresso del gate driver in CI NCP51820 può evitare effetti di rumore, come l'attivazione accidentale del dispositivo NCP51820. Il filtraggio è realizzato con resistenze da 1 kΩ (al centro a sinistra) e condensatori da 47 pF (al centro a destra). (Immagine per gentile concessione di onsemi)

La modalità di salto/standby di NCP1680 assicura ottime prestazioni in assenza di carico e a basso carico, ma deve essere attivata esternamente mediante l'impulso del pin PFCOK o la messa a terra del pin SKIP e l'interfacciamento con il controller in modalità risonante NCP13992 (Figura 7). I valori dei componenti per i circuiti di interfaccia devono essere simili a quelli dell'EVB NCP1680. In condizioni di funzionamento normale, il pin PFCMODE del controller in modalità risonante NCP13992 corrisponde alla tensione di polarizzazione VCC del controller. Genera un impulso a terra quando il convertitore entra in modalità di salto. Per entrare in questa modalità, il pin PFCOK deve essere inferiore a 400 mV per oltre 50 μs.

Figura 7: Esempio del circuito di innesco esterno necessario per richiamare la modalità di salto/standby in NCP1680. (Immagine per gentile concessione di onsemi)

Figura 7: Esempio del circuito di innesco esterno necessario per richiamare la modalità di salto/standby in NCP1680. (Immagine per gentile concessione di onsemi)

Conclusione

Soddisfare contemporaneamente i requisiti di efficienza, EMC e fattore di potenza dei più recenti standard EnergyStar, come 80 PLUS Titanium, può essere difficile utilizzando la tipica topologia PFC dei convertitori boost. I progettisti possono allora ricorrere a una topologia PFC totem pole. Come illustrato, l'uso del controller di segnale misto NCP1680, insieme ai componenti di supporto di onsemi, come il gate driver NCP51820, una scheda di valutazione e alcune best practice di progettazione, consente ai progettisti di implementare rapidamente una soluzione PFC CrM totem pole nel rispetto degli standard richiesti.

Letture consigliate

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.