Come rendere più produttivi gli attuatori di fabbrica intelligenti utilizzando IO-Link

Contributo di Editori nordamericani di DigiKey

2023-01-25

Il passaggio a Impresa 4.0, o Internet delle cose industriale (IIoT), promette continuamente una maggiore efficienza, sicurezza, produttività e costi complessivi inferiori. Un elemento critico di questo sforzo è la connettività dei dispositivi. Questo aspetto può essere impegnativo, perché richiede la selezione di uno standard di comunicazione adeguato e la progettazione delle relative interfacce e del software associato, tutti aspetti che possono rallentare l'implementazione delle fabbriche intelligenti.

I progettisti di sistemi per l'automazione industriale hanno bisogno di un approccio standard, affidabile, efficiente e più modulare per facilitare implementazioni rapide ed economiche.

Per risolvere questo problema, possono rivolgersi a IO-Link, un'interfaccia collaudata per l'uso nelle fabbriche intelligenti. IO-Link è un'interfaccia di comunicazione digitale bidirezionale, punto-punto e single-drop (SDCI), regolata da diversi standard, tra cui IEC 61131-2, IEC 61131-9 (SDCI) e IO-Link 1.1.3.

Questo articolo analizza brevemente il passaggio alle fabbriche intelligenti e le sfide che questo implica per i progettisti. Fornisce quindi una panoramica del funzionamento di IO-Link e del modo in cui semplifica le implementazioni per la fabbrica intelligente. Presenta esempi di dispositivi IO-Link di Analog Devices, tra cui un dispositivo slave capace di sostituire gli attuatori pneumatici e fornire prestazioni migliori, un dispositivo slave con convertitore c.c./c.c. integrato e un dispositivo master. Sono inclusi progetti di riferimento per realizzare rapidamente attuatori industriali con IO-Link.

Semplificare la transizione alle fabbriche intelligenti

La transizione alle fabbriche intelligenti aumenta l'esigenza di un modo semplice per aggiungere edge intelligence alla messa in servizio, al monitoraggio e alla riconfigurazione di sensori e attuatori. La semplicità di installazione e la capacità di comunicazione bidirezionale di IO-Link supportano l'implementazione dell'edge intelligence. In un caso, IO-Link ha permesso di ridurre del 90% i tempi di configurazione e messa in servizio.

In pratica, le impostazioni dei parametri possono essere scaricate tramite IO-Link per installare o riconfigurare i dispositivi. Questo elimina la necessità di intervento da parte di un tecnico e riduce i tempi di fermo. La diagnostica intelligente, il rilevamento degli errori e la capacità di registrazione dei dati di IO-Link possono essere utilizzati per raccogliere informazioni operative in tempo reale in tutto lo stabilimento, riducendo ulteriormente i tempi di fermo.

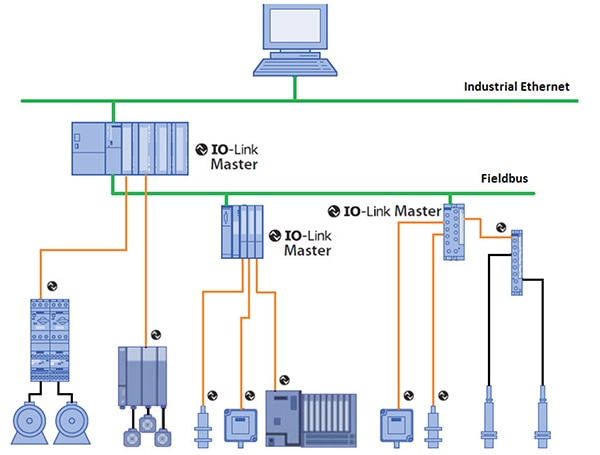

L'architettura di un sistema IO-Link consiste in connessioni punto-punto tra il master IO-Link e i vari dispositivi IO-Link. L'uso di connettori standard M8 o M12 e di un cavo a 3 o 4 fili lungo 20 metri semplifica l'installazione del sistema. I dispositivi master IO-Link dispongono solitamente di 4 o 8 porte, ciascuna collegata a un dispositivo IO-Link. Ogni porta può funzionare in modalità di ingresso/uscita standard (SIO) o in modalità di comunicazione bidirezionale. Trattandosi di un'architettura punto-punto, IO-Link non è un fieldbus, ma è compatibile con i fieldbus e Industrial Ethernet e può collegarsi ai controller a logica programmabile (PLC) e alle interfacce uomo-macchina (HMI) (Figura 1).

Figura 1: IO-Link è compatibile con i fieldbus e le reti Industrial Ethernet IEEE. (Immagine per gentile concessione di IO-Link Community)

Figura 1: IO-Link è compatibile con i fieldbus e le reti Industrial Ethernet IEEE. (Immagine per gentile concessione di IO-Link Community)

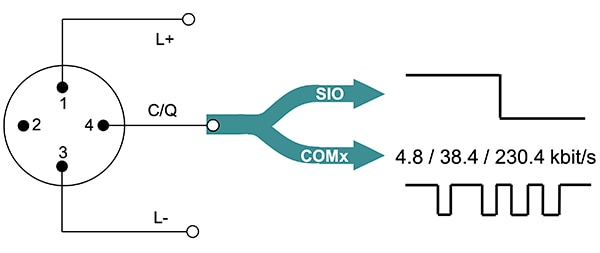

Oltre a funzionare in modalità SDCI, IO-Link offre la compatibilità con lo standard IEC 60974-5-2 per i sensori binari. La comunicazione di base punto-punto utilizza un'interfaccia trifilare (L+, C/Q e L-). In modalità IO-Link, la comunicazione tra i dispositivi master e slave è bidirezionale con tre possibili velocità di trasmissione: COM1 a 4,8 kbps, COM2 a 38,4 kbps e COM3 a 230,4 kbps (Figura 2). Un master IO-Link deve supportare le tre velocità di trasmissione dati per comunicare con qualsiasi dispositivo slave collegato. I dispositivi slave supportano una sola velocità di trasmissione dati. La comunicazione avviene con impulsi a 24 V utilizzando la codifica non ritorno a zero (NRZ) sulla linea C/Q. In modalità IO-Link, il pin 2 può essere in modalità ingresso digitale (DI), uscita digitale (DO) o non collegato. Il dispositivo IO-Link (sensore o attuatore) deve funzionare entro 300 ms dopo che L+ ha superato la soglia di 18 V.

Figura 2: La comunicazione IO-Link è bidirezionale e può supportare 4,8, 38,4 e 230,4 kbps. (Immagine per gentile concessione)

Figura 2: La comunicazione IO-Link è bidirezionale e può supportare 4,8, 38,4 e 230,4 kbps. (Immagine per gentile concessione)

Descrizione del dispositivo IO-Link

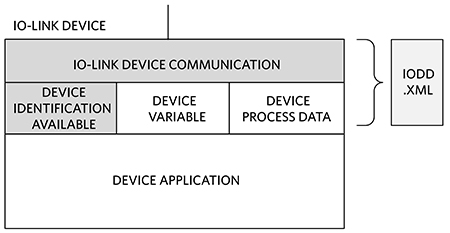

Tutti i sensori e gli attuatori IO-Link hanno un file di descrizione del dispositivo IO-Link (IODD) (Figura 3). IODD è un file xml che fornisce al master IO-Link i dati necessari per identificare e configurare il dispositivo e interpretarne i dati.

- IODD include:

- Proprietà necessarie per supportare la comunicazione

- Parametri del dispositivo

- Informazioni identificative

- Informazioni di processo e di diagnostica

- Un'immagine del dispositivo e il logo del produttore

- La struttura di IODD è descritta separatamente in IEC 61131-9.

- Un database centralizzato per i file IODD è gestito dal Consorzio IO-Link.

Figura 3: IODD è un file xml che include le informazioni necessarie al master IO-Link per identificare, configurare e comunicare con ciascun dispositivo slave. (Immagine per gentile concessione di Analog Devices)

Figura 3: IODD è un file xml che include le informazioni necessarie al master IO-Link per identificare, configurare e comunicare con ciascun dispositivo slave. (Immagine per gentile concessione di Analog Devices)

Circuito dati e tipi di dati

Lo scambio di messaggi tra il master IO-Link e i dispositivi è gestito dal livello del circuito dati (DL). I messaggi sono frame di lunghezza compresa tra 1 e 66 parole di ricetrasmettitore asincrono universale (UART) e sono chiamati "sequenze M". I messaggi possono riguardare dati su richiesta, richieste e comandi di gestione del sistema e dati di processo regolari. Il master include un gestore DL che si occupa di errori e messaggi di errore e gestisce modalità operative come ad esempio riattivazione, velocità SIO e COM. Quando il master invia una richiesta, i dispositivi devono rispondere.

La comunicazione IO-Link può essere sincrona o asincrona. I master e i dispositivi IO-Link includono gestori di dati di processo per la comunicazione sincrona e un gestore su richiesta per la comunicazione asincrona di dati di eventi, controllo, parametri e unità di dati di servizio indice (ISDU). I dati asincroni sono su richiesta e possono contenere quanto segue:

- Informazioni e controllo su configurazione o manutenzione.

- Azionati da eventi, con tre livelli di urgenza:

- Errori

- Avvertenze

- Notifiche

- Dati pagina per leggere direttamente i parametri del dispositivo

- Dati di servizio per strutture di dati di grandi dimensioni

L'integrazione di IO-Link in master e dispositivi può essere complessa. È necessario implementare completamente gli standard per garantire l'interoperabilità dei dispositivi e un funzionamento affidabile del sistema. Per integrare rapidamente comunicazioni IO-Link efficienti e affidabili negli attuatori per la fabbrica intelligente, i progettisti possono utilizzare soluzioni pre-ingegnerizzate per master e dispositivi. I CI di controllo dei dispositivi IO-Link sono dotati di driver a bassissimo consumo con protezione attiva dall'inversione di polarità e sono disponibili con o senza convertitore c.c./c.c. integrato. Dispongono inoltre di un'interfaccia periferica seriale (SPI) che supporta la diagnostica approfondita. I CI di ricetrasmissione master IO-Link a doppio canale supportano il funzionamento a basso consumo e semplificano la selezione dei microcontroller (MCU) grazie all'inclusione di gestori di frame con funzionalità UART e first-in, first-out (FIFO).

Sostituzione degli attuatori pneumatici con IO-Link

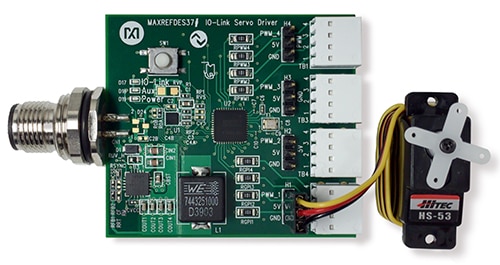

IO-Link offre un modo semplice per sconvolgere gli approcci tradizionali al controllo dei processi e migliorare le operazioni di fabbrica, sostituendo gli attuatori pneumatici con servocomandi e sofisticati controlli digitali. Ad esempio, i progettisti possono utilizzare il progetto di riferimento del servocomando IO-Link MAXREFDES37# per accelerare il time-to-market (Figura 4). Questo progetto di riferimento fornisce un'alimentazione a 5 V e comprende quattro uscite a modulazione della larghezza di impulso (PWM), oltre a quattro ingressi digitali per controllare fino a quattro servomotori.

La scheda include un connettore M12-4 per il collegamento a un master IO-Link. I connettori a 3 pin consentono di collegare rapidamente i servomotori standard a 5 V, uno dei quali è incluso nel progetto di riferimento di base. Il collegamento agli ingressi digitali a 5 V, alla terra di alimentazione e a tutti e quattro i canali PWM avviene tramite morsettiere con filo a sfondare. È incluso lo stack di dispositivi IO-Link di Technologie Management Gruppe Technologie und Engineering (TMG TE). MAXREFDES37# può essere utilizzato in combinazione con il master IO-Link a due canali MAXREFDES277 in un fattore di forma Pmod che include un programma di interfaccia grafica utente (GUI) per una facile verifica su PC Windows.

Figura 4: MAXREFDES37# dispone di un connettore M12 (a sinistra) per il collegamento a un master IO-Link e viene fornito con un servomotore (a destra). (Immagine per gentile concessione di Analog Devices)

Figura 4: MAXREFDES37# dispone di un connettore M12 (a sinistra) per il collegamento a un master IO-Link e viene fornito con un servomotore (a destra). (Immagine per gentile concessione di Analog Devices)

MAXREFDES37# incorpora il CI transceiver IO-Link MAX14821ETG+T e il CI regolatore buck c.c./c.c. MAX17504ATP+T. Il transceiver MAX14821ETG+T può essere utilizzato con dispositivi IO-Link e sensori o attuatori binari a 24 V. Sono supportate tutte le velocità di trasmissione dati IO-Link specificate e i driver C/Q e DO possono generare o assorbire fino a 100 mA. Il transceiver esegue il protocollo di livello DL per l'interfacciamento con un microcontroller (MCU). Due regolatori lineari interni forniscono corrente continua (V c.c.) a 5 e 3,3 V per l'alimentazione di sensori e attuatori; sono inoltre inclusi ingressi e uscite digitali a 24 V. I driver DO e C/Q integrati possono essere configurati indipendentemente per il funzionamento push-pull, low-side (NPN) o high-side (PNP). Il ricetrasmettitore può essere configurato e monitorato tramite SPI.

Il convertitore c.c/c.c. step-down a raddrizzamento sincrono MAX17504 integrato funziona con un intervallo di ingresso compreso tra 4,5 e 60 V c.c. Ha un intervallo della tensione di uscita da 0,9 V al 90% della tensione di ingresso ed eroga fino a 3,5 A. La precisione della regolazione è di ±1,1% da -40 a +125 °C. Ha un massimo rendimento >90% e una corrente di spegnimento di 2,8 μA.

Transceiver per master o dispositivi con c.c./c.c. integrato

Per i progettisti di master e dispositivi IO-Link, è disponibile il MAX22514. L'elevato livello di integrazione, che comprende un regolatori c.c./c.c. buck, due regolatori lineari e la protezione integrata contro le sovratensioni, nonché la bassa dissipazione di potenza e la possibilità di scegliere tra un contenitore WLP di 2,5 x 2,6 mm o TQFN di 4 x 5 mm, rendono questo transceiver particolarmente adatto alle applicazioni IO-Link industriali con vincoli di spazio (Figura 5).

Ad esempio, il codice componente MAX22514AWA+ è in contenitore WLP. L'SPI supporta la configurabilità e la diagnostica e supporta anche le velocità di trasmissione dati COM1, COM2 e COM3.

Figura 5: Il transceiver MAX22514 è altamente integrato e adatto all'uso in master e dispositivi IO-Link. (Immagine per gentile concessione di Analog Devices)

Figura 5: Il transceiver MAX22514 è altamente integrato e adatto all'uso in master e dispositivi IO-Link. (Immagine per gentile concessione di Analog Devices)

Per ridurre i tempi di sviluppo, i progettisti possono utilizzare progetti di riferimento come MAXREFDES278#. Questo progetto di riferimento per attuatori a solenoide a 8 canali è basato sul transceiver IO-Link MAX22514 e dimostra il funzionamento di MAX22200, un driver per solenoidi a controllo seriale integrato da 1 A con transistor a effetto di campo (FET) integrati. Il progetto di riferimento include un regolatori c.c./c.c. buck integrato. È incluso un software compatibile con Windows che fornisce un'interfaccia grafica utente (GUI) per esplorare le caratteristiche di MAX22514. Per collegare la scheda di valutazione al PC si utilizza un cavo USB-A a micro-B.

Master a due canali

Quando è necessario un master IO-Link a due canali, i progettisti possono rivolgersi al transceiver MAX14819ATM+, che include due canali di ingresso digitali ausiliari. Un framer IO-Link integrato elimina la necessità di UART esterne e il timer di ciclo integrato evita che l'MCU debba gestire attività critiche per la temporizzazione. Questo transceiver può essere utilizzato in combinazione con gli isolatori digitali MAX14931FAWE+ e MAX12930EASA+T. MAX14931FAWE+ dispone di quattro canali per la trasmissione di segnali digitali in una direzione. MAX12930EASA+T dispone di due canali per il trasferimento dati. Il kit di valutazione MAX14819EVKIT# è disponibile per MAX14819A e comprende gli isolatori digitali MAX14931 e MAX12930 (Figura 6).

Figura 6: Il kit di valutazione del master IO-Link a due canali MAX14819EVKIT# comprende il transceiver MAX14819 e gli isolatori digitali MAX12930 e MAX14931. (Immagine per gentile concessione di Analog Devices)

Figura 6: Il kit di valutazione del master IO-Link a due canali MAX14819EVKIT# comprende il transceiver MAX14819 e gli isolatori digitali MAX12930 e MAX14931. (Immagine per gentile concessione di Analog Devices)

Conclusione

Per sfruttare i vantaggi dell'IIoT e di Impresa 4.0, è possibile distribuire sensori e trasduttori in modo rapido ed economico. A tal fine, IO-Link offre ai progettisti di sistemi di automazione industriale un approccio standard, affidabile, efficiente e modulare. Come illustrato, attraverso componenti di serie, i progettisti possono utilizzare IO-Link per aggiungere edge intelligence alla messa in servizio, al monitoraggio e alla riconfigurazione di sensori e attuatori.

Letture consigliate

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.