Come utilizzare IO-Link per adattare facilmente la connettività RTD alla fabbrica intelligente

Contributo di Editori nordamericani di DigiKey

2023-09-21

Le termoresistenze (RTD) sono ampiamente utilizzate come trasduttori grazie alla loro precisione, all'ampio intervallo di rilevamento, alla robustezza e ad altre caratteristiche desiderabili. Nelle implementazioni legacy, una tensione proporzionale alla temperatura veniva rilevata attraverso una RTD a corrente, trasformata in una corrente analogica da 4 mA a 20 mA e inviata al sistema di lettura o all'operatore tramite un "trasmettitore" cablato.

Sebbene questo approccio sia efficace, diretto e vantaggioso, non è compatibile con le architetture digitali e basate su processori. Una soluzione suggerita per questo problema prevedeva l'aggiornamento del trasmettitore per digitalizzare il segnale RTD alla sorgente utilizzando un convertitore analogico/digitale (ADC) interno e trasmettendo il segnale tramite protocollo e formato di ingresso/uscita (I/O) adeguati.

Tuttavia, questi aggiornamenti non sono sufficienti a soddisfare le esigenze della fabbrica intelligente. I sistemi industriali di oggi hanno bisogno di molto di più di una rappresentazione digitalizzata del segnale RTD. Richiedono un funzionamento multicanale, un alto grado di precisione nella conversione analogico/digitale e varie forme di rilevamento dei guasti e di controllo degli errori per assicurare la validità dei dati ricevuti.

I sistemi industriali di oggi necessitano anche di una possibilità di regolazione a distanza dei parametri chiave dell'interfaccia dei sensori. Infine, hanno bisogno di un'interfaccia e di un formato di I/O robusti, che supportino funzioni avanzate di configurazione e di reporting dei dati e che assicurino l'integrità dei dati.

Questo articolo fornisce una panoramica delle RTD e della loro evoluzione. Introduce IO-Link come opzione di interfaccia. Spiega come implementare un canale di rilevamento della temperatura basato su RTD ad alte prestazioni utilizzando un front-end analogico (AFE) avanzato e un CI di condizionamento del segnale. Viene presentato un kit adatto per la valutazione di un transceiver IO-Link per un'implementazione RTD.

Principi base delle RTD

Una RTD traduce la variabile fisica della temperatura in un segnale elettrico ed è tipicamente utilizzata per misurare temperature comprese tra -200 e +850 °C, con una risposta altamente lineare in questo intervallo di temperatura. Gli elementi metallici comunemente utilizzati nelle RTD sono in nichel (Ni), rame (Cu) e platino (Pt); le RTD in platino Pt100 (100 Ω) e Pt1000 (1000 Ω) sono le più comuni.

Un'interfaccia RTD può essere costituita da due, tre o quattro fili; le versioni a tre e quattro fili sono le più diffuse. Essendo dispositivi passivi, le RTD richiedono una corrente di eccitazione per produrre una tensione di uscita. Questa viene di solito generata utilizzando un riferimento di tensione, bufferizzato mediante un amplificatore operazionale. Questo pilota la corrente nella RTD per produrre un segnale di tensione in uscita attraverso i suoi due terminali, che varia in risposta alle variazioni di temperatura.

Questo segnale varia da decine a centinaia di millivolt (mV) a seconda del tipo di RTD utilizzato e della temperatura misurata. Il segnale viene quindi condizionato e inviato a una lettura analogica, a un registratore a striscia, a un display digitale o a un sistema di controllo basato su processore.

Tutto è iniziato con il circuito completamente analogico

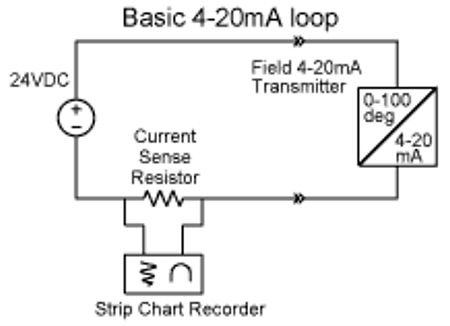

Storicamente, l'interfaccia elettronica di base per i sistemi di misurazione e controllo industriali è stata il circuito di corrente da 4 a 20 mA. Questo collegamento di interfaccia può essere utilizzato sia per i sensori che per gli attuatori. Per i sensori, il segnale proveniente dal trasduttore viene amplificato e condizionato alla sorgente prima di essere trasformato in un segnale che va da 4 mA (il limite inferiore dell'intervallo) a 20 mA (il limite superiore) (Figura 1).

Figura 1: La misurazione della temperatura in ambito industriale si basa tradizionalmente su un circuito di corrente da 4 mA a 20 mA tra l'interfaccia RTD e il sistema di lettura situato a una certa distanza. (Immagine per gentile concessione di Analog Devices)

Figura 1: La misurazione della temperatura in ambito industriale si basa tradizionalmente su un circuito di corrente da 4 mA a 20 mA tra l'interfaccia RTD e il sistema di lettura situato a una certa distanza. (Immagine per gentile concessione di Analog Devices)

La distanza tra il sensore e il sistema di lettura può essere anche di varie decine di metri, quindi ci sono diverse ragioni per utilizzare un circuito di corrente per il collegamento:

- Trattandosi di un segnale alimentato in corrente anziché in tensione, il circuito non è influenzato dalla distanza; non ci si deve preoccupare della caduta di tensione IR e la corrente non può "perdersi" nei fili del circuito.

- In quanto collegamento a bassa impedenza, è relativamente immune al rilevamento di interferenze elettromagnetiche (EMI) e alla corruzione del segnale, anche su lunghe distanze.

- Infine, il circuito di corrente è autodiagnosticante: la corrente scende a zero se il circuito si interrompe (la modalità di guasto più comune). Questa caduta di corrente è facilmente rilevabile.

L'unità elettronica che esegue l'elaborazione del segnale completamente analogico è chiamata trasmettitore. I primi trasmettitori basati su CI richiedevano un alimentatore locale separato per il loro funzionamento. L'alimentatore veniva utilizzato per eccitare il sensore (se necessario) e alimentare i circuiti di condizionamento. In seguito, i CI trasmettitori a bassa potenza aggiunsero funzionalità e caratteristiche, oltre a una capacità molto importante: erano "alimentati ad anello" e potevano prelevare la corrente di funzionamento dai 4 mA "inutilizzati" della corrente del circuito, eliminando così la necessità di un alimentatore locale.

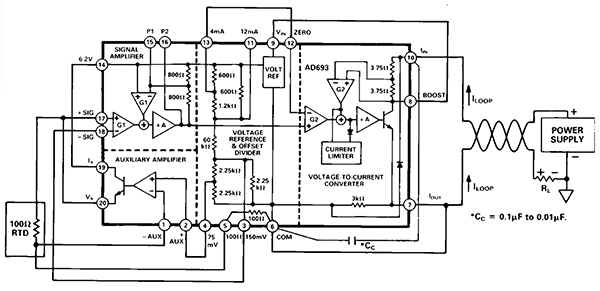

Ad esempio, AD693 di Analog Devices è un trasmettitore a sensore alimentato ad anello da 4 mA a 20 mA introdotto negli anni '80 (Figura 2). È ancora disponibile nel suo originale contenitore DIP ceramico e nel più recente contenitore a montaggio superficiale, a testimonianza della longevità di questo CI di tipo industriale.

Figura 2: Il trasmettitore RTD AD693, completamente analogico e alimentato ad anello, elimina la necessità di un alimentatore all'estremità dell'interfaccia RTD del circuito di corrente. (Immagine per gentile concessione di Analog Devices)

Figura 2: Il trasmettitore RTD AD693, completamente analogico e alimentato ad anello, elimina la necessità di un alimentatore all'estremità dell'interfaccia RTD del circuito di corrente. (Immagine per gentile concessione di Analog Devices)

Passare al digitale

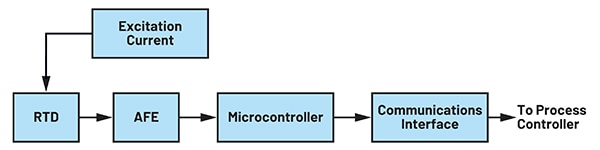

Con la diffusione del controllo digitale, è stato necessario digitalizzare il segnale analogico del circuito di corrente. Per ottenere questo risultato oggi è necessario un AFE per amplificare e condizionare il segnale RTD a bassa ampiezza in modo che l'ADC possa digitalizzarlo. Il segnale digitalizzato viene quindi inviato al controller di processo, ad esempio un'unità microcontroller (MCU), tramite un'interfaccia di comunicazione (Figura 3).

Figura 3: Il passaggio al controllo digitale ha richiesto un AFE con un'uscita compatibile con MCU. (Immagine per gentile concessione di Analog Devices)

Figura 3: Il passaggio al controllo digitale ha richiesto un AFE con un'uscita compatibile con MCU. (Immagine per gentile concessione di Analog Devices)

A causa del conflitto tra i requisiti tecnici e di elaborazione CI dell'AFE sensibile rispetto all'I/O digitale, l'implementazione dell'AFE critico e dei circuiti di interfaccia digitale associati è impegnativa e richiede molteplici CI. Fortunatamente, i progressi della tecnologia dei CI hanno reso possibile un'interfaccia RTD a singolo chip altamente integrata. Inoltre, questi CI incorporano molte altre funzioni e caratteristiche necessarie per un sistema più sofisticato e privo di errori.

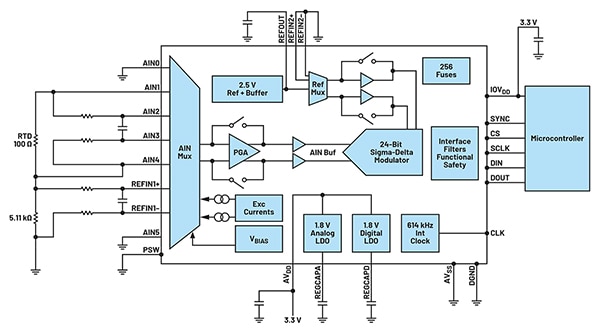

Un esempio di soluzione integrata a chip singolo è AD7124-4, un AFE RTD completo in un singolo contenitore (Figura 4). Questo CI a 24 bit a quattro canali a basso rumore e bassa potenza comprende un amplificatore a guadagno programmabile (PGA) e un riferimento di tensione. Fornisce anche la corrente di eccitazione per l'RTD, eliminando la necessità di una sorgente di corrente di precisione separata.

Figura 4: AD7124-4 è un'interfaccia RTD multicanale completa che comprende sorgente di corrente, condizionamento del segnale e digitalizzazione. (Immagine per gentile concessione di Analog Devices)

Figura 4: AD7124-4 è un'interfaccia RTD multicanale completa che comprende sorgente di corrente, condizionamento del segnale e digitalizzazione. (Immagine per gentile concessione di Analog Devices)

Oltre alle funzionalità di base integrate in AD7124-4, il dispositivo offre anche diversi tipi e livelli di funzioni di autodiagnostica e di rilevamento degli errori che gli consentono di ottenere la certificazione Safety Integrity Level (SIL). Questa certificazione è fondamentale per le applicazioni ad alta affidabilità e mission-critical.

L'interfaccia digitale tra AD7124-4 e l'MCU associato è un'interfaccia seriale a tre o quattro fili compatibile con SPI, QSPI, MICROWIRE e DSP. Tuttavia, tali interfacce non sono adatte per il collegamento diretto o per l'uso con lunghi percorsi di segnale. Invece, questo lungo collegamento deve essere realizzato tramite un adattatore o traduttore di interfaccia/formato che implementi i protocolli di rete selezionati per collegarsi al controller di processo. Questa interfaccia utilizzerà probabilmente una rete industriale come PROFINET o Industrial Ethernet.

Tuttavia, l'utilizzo di queste interfacce speciali presenta diversi svantaggi. Ad esempio, l'aggiunta di un circuito specifico per la rete nella progettazione del sensore aumenta significativamente i costi, soprattutto se le reti industriali sono proprietarie. Inoltre, limita il mercato di un sensore ai clienti che già utilizzano quella rete. Per far funzionare lo stesso sensore con protocolli di rete differenti, è necessaria una riprogettazione.

Un'altra complicazione frustrante è che il numero e il tipo di caratteristiche diagnostiche variano in modo significativo tra i vari tipi di rete. A seconda della scelta del formato e del protocollo di interfaccia, può essere difficile per gli operatori di fabbrica identificare e manutenere i sensori e risolvere eventuali problemi di prestazioni che possano emergere una volta installati sul campo.

IO-Link affronta le sfide della connettività

I progettisti delle fabbriche intelligenti hanno bisogno di sensori e attuatori intelligenti, flessibili e facili da installare per agevolare il processo decisionale verso processi produttivi più facilmente ottimizzati. Un approccio valido è quello di progettare un sensore indipendente dalle varie reti industriali, riducendo così i costi di sviluppo e ampliando la potenziale base di clienti. La tecnologia IO-Link consente questo approccio, permettendo ai sensori tradizionali di diventare intelligenti.

Utilizzando transceiver dispositivo e master IO-Link, i progettisti di sistemi industriali hanno a disposizione un modo potente e flessibile per spostare più vicino ai sensori presenti in fabbrica l'intelligenza dal controller a logica programmabile (PLC) o da un altro controller di sistema (Figura 5).

Figura 5: Con i transceiver master e dispositivo IO-Link tra l'MCU di un sensore e un controller di processo, il sistema di dati industriali diventa più potente e flessibile. (Immagine per gentile concessione di Analog Devices)

Figura 5: Con i transceiver master e dispositivo IO-Link tra l'MCU di un sensore e un controller di processo, il sistema di dati industriali diventa più potente e flessibile. (Immagine per gentile concessione di Analog Devices)

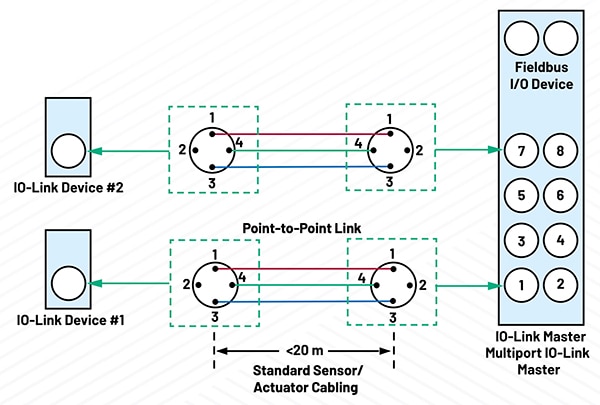

IO-Link è un'interfaccia di comunicazione punto-punto a tre fili con connettori, cavi e protocolli standardizzati, che collega i sensori (e gli attuatori) alle reti di controllo industriale. Nelle applicazioni IO-Link, un transceiver funge da interfaccia di strato fisico (PHY) verso un MCU o un altro controller che esegue il protocollo di livello di collegamento dati. IO-Link è stato progettato per funzionare all'interno dell'infrastruttura di sensori e attuatori a tre fili standard del settore, che comprende un master IO-Link e componenti dispositivi IO-Link (Figura 6).

Figura 6: L'interconnessione fisica IO-Link dispone di un master IO-Link e supporta più componenti di componenti dispositivo IO-Link. (Immagine per gentile concessione di Analog Devices)

Figura 6: L'interconnessione fisica IO-Link dispone di un master IO-Link e supporta più componenti di componenti dispositivo IO-Link. (Immagine per gentile concessione di Analog Devices)

Il vantaggio dell'utilizzo di IO-Link è che trasporta quattro diversi tipi di dati di trasmissione: processo, diagnostica, configurazione ed eventi. In questo modo i sensori possono essere rapidamente identificati, rintracciati e attenzionati in caso di malfunzionamento. IO-Link consente anche la configurazione remota. Ad esempio, se è necessario modificare la soglia di temperatura per l'attivazione di un allarme di processo, è possibile farlo da remoto senza che un tecnico debba recarsi in fabbrica.

La connessione punto-punto tra il master IO-Link (gateway o controller multipunto) e il dispositivo IO-Link (sensore o attuatore) utilizza connettori standard comuni ai sistemi industriali (i connettori M8 e M12 sono i più diffusi) e un cavo non schermato che può arrivare a 20 metri di lunghezza. Il master può avere più porte (più comunemente quattro o otto).

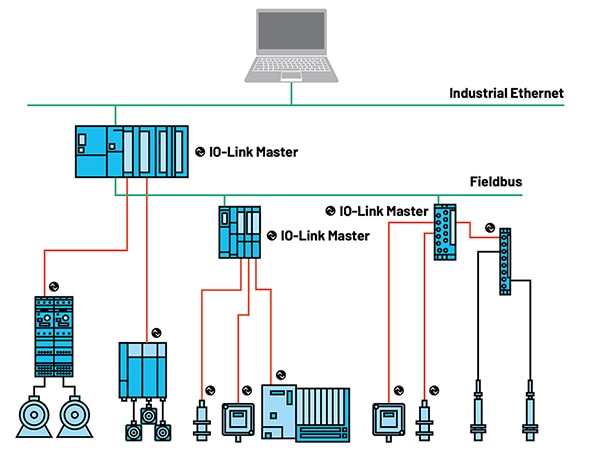

Ogni porta del master si collega a un unico dispositivo IO-Link, che può funzionare in modalità I/O standard (SIO) a ingresso singolo/uscita singola o in modalità di comunicazione bidirezionale. IO-Link è progettato per funzionare con le architetture industriali esistenti, come Fieldbus o Industrial Ethernet. Si collega ai PLC o alle interfacce uomo-macchina (HMI) esistenti, caratteristica che ne consente la rapida adozione (Figura 7).

Figura 7: IO-Link funziona con una serie di architetture industriali esistenti e può interfacciarsi con PLC o HMI esistenti. (Immagine per gentile concessione di Analog Devices)

Figura 7: IO-Link funziona con una serie di architetture industriali esistenti e può interfacciarsi con PLC o HMI esistenti. (Immagine per gentile concessione di Analog Devices)

In considerazione della realtà delle applicazioni e delle installazioni industriali, un controller o master IO-Link può scrivere automaticamente i parametri di un sensore IO-Link sostituito su quello nuovo. Questa caratteristica consente una sostituzione rapida e senza errori dei sensori e riduce il tempo necessario per riavviare il funzionamento del sistema dopo la sostituzione del sensore.

La funzionalità IO-Link in un sistema riduce la manutenzione, aumenta i tempi di attività e trasforma l'installazione manuale dei sensori in un processo realmente plug-and-play. Le impostazioni dei parametri possono essere scaricate dal controller per impostare (o riconfigurare) un dispositivo. In questo modo non è più necessario l'intervento di un tecnico sul posto per la configurazione iniziale e si riducono i tempi di fermo macchina quando è necessario riconfigurare i dispositivi. IO-Link consente una diagnostica continua, una migliore registrazione dei dati e un maggiore rilevamento degli errori per ridurre ulteriormente i costi operativi.

I transceiver implementano il collegamento fisico

I transceiver sono necessari per implementare IO-Link a livello fisico. Il CI transceiver dispositivo IO-Link MAX14828ATG+ e il transceiver master IO-Link complementare MAX14819ATM+ sono circuiti altamente integrati, pertanto adatti a soluzioni di sensori robuste in un ingombro salvaspazio. Inoltre, sono integrati anche regolatori a bassa caduta di tensione (LDO) per l'alimentazione e driver LED per gli indicatori locali.

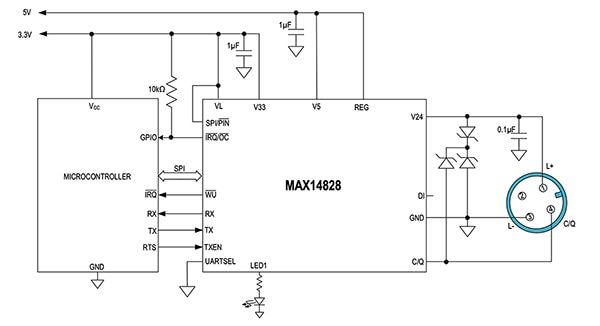

Il transceiver IO-Link MAX14828ATG+ integra le funzioni ad alta tensione comunemente presenti nei sensori industriali (Figura 8). È dotato di un driver a bassissima potenza con protezione attiva dall'inversione di polarità. È presente un ingresso digitale ausiliario per consentire l'aggiornamento del firmware tramite un'interfaccia UART. Il dispositivo include regolatori lineari su scheda da 3,3 e 5 V per rail di alimentazione logici/analogici a basso rumore.

Figura 8: Il CI transceiver IO-Link MAX14828ATG+ fornisce l'interfaccia critica tra l'MCU del sensore e il collegamento fisico (connettore e cavo). (Immagine per gentile concessione di Analog Devices)

Figura 8: Il CI transceiver IO-Link MAX14828ATG+ fornisce l'interfaccia critica tra l'MCU del sensore e il collegamento fisico (connettore e cavo). (Immagine per gentile concessione di Analog Devices)

MAX14828ATG+ può essere configurato e monitorato attraverso l'interfaccia SPI o impostando i pin dell'interfaccia logica. Per garantire flessibilità e personalizzazione delle applicazioni, è dotato di molteplici funzioni programmabili che consentono all'utente di ottimizzare il funzionamento e la dissipazione di potenza per vari carichi e scenari applicativi.

La protezione dai transitori è migliorata dalla tolleranza alle alte tensioni, che consente l'uso di dispositivi soppressori di tensioni (TVS) miniaturizzati. Altre caratteristiche di protezione includono tensione massima assoluta di 65 V sui pin di interfaccia e di alimentazione, filtri di glitch per migliorare le prestazioni di rumore e resilienza ai burst, arresto termico, protezione dell'alimentazione dall'inserimento a caldo e protezione dall'inversione di polarità di tutti gli ingressi e le uscite dell'interfaccia del sensore. Il transceiver è disponibile in un contenitore TQFN a 24 pin di 4 x 4 mm o in un contenitore a livello di wafer (WLP) di 2,5 x 2,5 mm. La sua temperatura di funzionamento è compresa tra -40 e +125°.

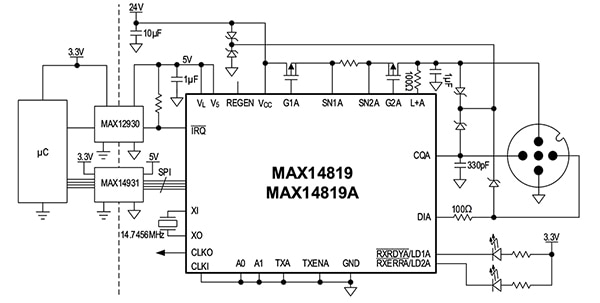

Progettato per funzionare con MAX14828ATG+, ma non solo, MAX14819ATM+ è un transceiver master IO-Link a doppio canale a bassa potenza (Figura 9). Offre inoltre controller di alimentazione per sensori/attuatori e dispone di due canali di ingresso digitale ausiliari. È pienamente conforme ai più recenti standard IO-Link e di ingresso binario e alle specifiche di test quali IEC 61131-2, IEC 61131-9 SDCI e IO-Link 1.1.3.

Figura 9: Il transceiver master IO-Link a due canali MAX14819ATM+ è pienamente conforme ai più recenti standard e specifiche IO-Link e ad altri standard rilevanti. (Immagine per gentile concessione di Analog Devices)

Figura 9: Il transceiver master IO-Link a due canali MAX14819ATM+ è pienamente conforme ai più recenti standard e specifiche IO-Link e ad altri standard rilevanti. (Immagine per gentile concessione di Analog Devices)

Il framer IO-Link integrato in MAX14819ATM+ elimina la necessità di UART esterne. Tuttavia, il dispositivo è configurabile per l'utilizzo di UART esterne. Per facilitare la selezione dell'MCU associato, il transceiver master dispone di gestori di frame che lavorano con UART e FIFO. MAX14819ATM+ dispone anche di timer di ciclo autonomi, riducendo così la necessità di una temporizzazione accurata del controller. I sequenziatori di comunicazione integrati semplificano inoltre la gestione della riattivazione.

Come MAX14828ATG+, anche MAX14819ATM+ dispone di rail di alimentazione locali e di una protezione aggiuntiva. Integra due controller di alimentazione sensori a bassa potenza con caratteristiche avanzate di limitazione della corrente, blocco della corrente inversa e protezione dall'inversione di polarità per consentire soluzioni robuste a bassa potenza. La protezione aggiuntiva comprende la protezione dall'inversione di polarità e la tolleranza alle sovratensioni su tutti i pin dell'interfaccia, tensione massima assoluta di 65 V per la flessibilità TVS e filtri di glitch per una migliore resilienza ai burst. MAX14819ATM+ è disponibile in un contenitore TQFN a 48 pin di 7 x 7 mm e ha un intervallo di temperatura di funzionamento esteso da -40 a +125 °C.

Kit di valutazione per lo sviluppo di progetti IO-Link

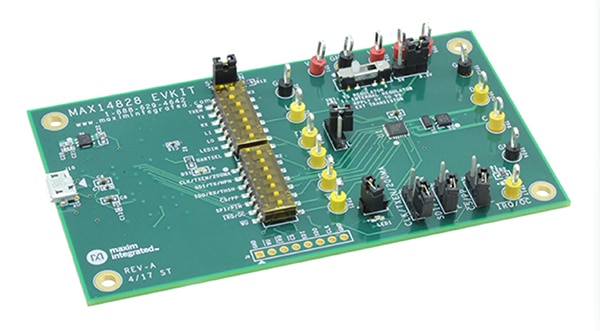

L'esperienza pratica con IO-Link in generale e con il transceiver IO-Link MAX14828ATG+ in particolare è un passo importante per il rispetto dei tempi di progettazione. A tal fine, il kit di valutazione MAX14828EVKIT#, completamente assemblato e testato, contiene un transceiver dispositivo conforme a IO-Link con terminali di interfaccia IO e SPI (Figura 10).

Figura 10: Il kit di valutazione MAX14828EVKIT# consente ai progettisti di inizializzare e valutare le prestazioni del transceiver IO-Link MAX14828ATG+ in modo rapido e semplice. (Immagine per gentile concessione di Analog Devices)

Figura 10: Il kit di valutazione MAX14828EVKIT# consente ai progettisti di inizializzare e valutare le prestazioni del transceiver IO-Link MAX14828ATG+ in modo rapido e semplice. (Immagine per gentile concessione di Analog Devices)

Il funzionamento di questo kit di valutazione richiede un PC compatibile con Windows collegato tramite un cavo USB. Con il software associato e l'aggiunta di un alimentatore c.c. da 24 V / 500 mA fornito dall'utente, un multimetro, un generatore di funzioni e un oscilloscopio, il kit consente ai progettisti di configurare, provare e valutare MAX14828ATG+. La documentazione associata comprende istruzioni di installazione e utilizzo, un diagramma schematico, una distinta base completa e immagini di tutti gli strati del layout della PCB.

Conclusione

La misurazione efficace, accurata e affidabile della temperatura in ambienti industriali con l'uso di RTD inizia con un AFE ad alte prestazioni per il condizionamento e la digitalizzazione del segnale. Il trasferimento di questi dati al controller del sistema richiede un collegamento dati adeguato. Come illustrato, le interfacce per sensori basate su IO-Link, supportate da CI di strato fisico adeguati, forniscono funzioni di base nonché funzioni avanzate di configurazione, rilevamento e diagnostica dei guasti e gestione per semplificare e accelerare le implementazioni delle RTD nelle fabbriche intelligenti.

Letture consigliate

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.