Come iniziare rapidamente un progetto di controllo motori c.c. brushless utilizzando CI altamente integrati

Contributo di Editori nordamericani di DigiKey

2021-11-02

Vista l'accelerazione verso il controllo elettronico dei sistemi meccanici, guidato in gran parte dall'Internet delle cose (IoT) e dall'elettrificazione delle automobili, i progettisti stanno applicando motori a bassa potenza a compiti di base in applicazioni che vanno dagli elettrodomestici, dalle serrature telecomandate di porte e tende, alle pompe, ai sedili, ai finestrini e alle portiere delle autovetture. Questi motori c.c., più o meno potenti, sono onnipresenti ma spesso invisibili.

Mentre i miglioramenti nei motori, così come nella tecnologia di controllo motori più facile da usare, stanno aiutando questa rapida proliferazione, i progettisti sento la costante pressione di dover migliorare l'efficienza e ridurre i costi, aggiungendo anche una maggiore precisione e una maggiore affidabilità.

Le varianti di un motore c.c. brushless (BLDC) e di un motore passo-passo (un altro tipo di motore c.c. brushless) possono aiutare i progettisti a soddisfare questi obiettivi di prestazione e di costo sempre più rigidi, ma solo con un'attenta considerazione del controller e del circuito di azionamento del motore. Il controller deve fornire segnali di azionamento adeguati agli interruttori elettronici del motore (di solito MOSFET) e farlo con tempi e durata attentamente controllati. Deve anche controllare la traiettoria di salita/discesa del motore, così come rilevare e regolare gli inevitabili problemi e guasti con il motore o il carico.

Questo articolo esamina le funzioni fornite dai CI di controllo per i motori BLDC. Fornisce una prospettiva generale sugli attributi elettrici dei motori BLDC e spiega come un controller sofisticato consente a un motore BLDC di soddisfare gli obiettivi dell'applicazione utilizzando la serie RAJ306010 di controlli motore in CI di Renesas.

Il percorso di controllo motori e il motore

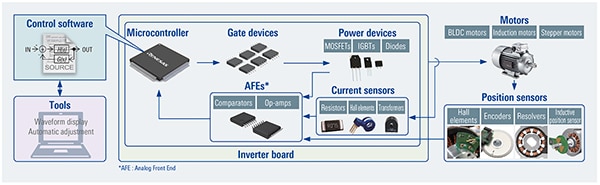

Il percorso dal software di controllo del movimento al motore consiste in un processore su cui il software attiva i gate driver per i dispositivi di commutazione di potenza del motore e il motore (Figura 1). Ci può anche essere un percorso da un sensore sul motore verso il processore attraverso un front-end analogico, fornendo informazioni sulla posizione o la velocità del rotore del motore per confermare le prestazioni e chiudere un anello di retroazione.

Figura 1: Il controllo motori oggi inizia con un software incorporato come firmware nel processore che controlla i gate driver che, a loro volta, commutano l'alimentazione agli avvolgimenti del motore; ci può essere anche un anello di retroazione guidato da un sensore dal motore al processore. (Immagine per gentile concessione di Renesas)

Figura 1: Il controllo motori oggi inizia con un software incorporato come firmware nel processore che controlla i gate driver che, a loro volta, commutano l'alimentazione agli avvolgimenti del motore; ci può essere anche un anello di retroazione guidato da un sensore dal motore al processore. (Immagine per gentile concessione di Renesas)

I progettisti hanno due scelte principali per il loro motore brushless a corrente continua: il motore BLDC e il motore passo-passo. Entrambi funzionano grazie all'interazione magnetica tra i magneti permanenti interni e la commutazione delle bobine elettromagnetiche. La scelta su quale usare è determinata dai relativi pro e contro di ciascuno rispetto all'applicazione prevista.

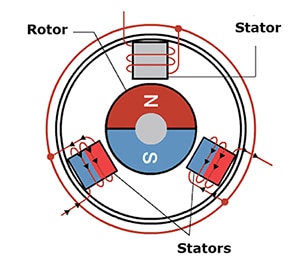

In generale, i motori BLDC sono altamente affidabili, efficienti e possono fornire grandi valori di coppia su un intervallo di velocità. I poli dello statore del motore sono eccitati in sequenza, il che fa girare il rotore (con i suoi magneti permanenti). I motori BLDC hanno tipicamente tre statori controllati elettronicamente intorno alla loro periferia (Figura 2).

Figura 2: Gli statori del motore BLDC sono eccitati in una sequenza tale che il rotore a magneti permanenti gira. (Immagine per gentile concessione di Renesas)

Figura 2: Gli statori del motore BLDC sono eccitati in una sequenza tale che il rotore a magneti permanenti gira. (Immagine per gentile concessione di Renesas)

Gli attributi chiave del motore BLDC includono reattività, accelerazione rapida, affidabilità, lunga durata, funzionamento ad alta velocità e alta densità di potenza. Sono spesso la scelta in applicazioni come apparecchiature mediche, ventole di raffreddamento, utensili elettrici senza fili, giradischi e apparecchiature di automazione.

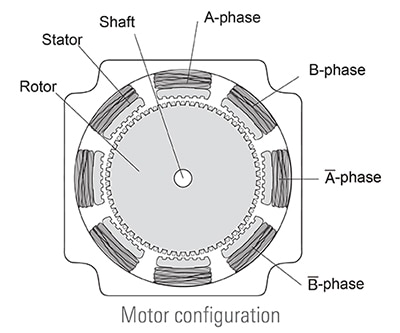

Il motore passo-passo funziona in modo simile ai motori BLDC, tranne che si aziona con movimenti rotatori molto più piccoli dividendo una rotazione completa in un gran numero di passi ad angolo uguale (tipicamente, 128 o 256). Invece di ruotare continuamente, il rotore del motore è guidato in modo sequenziale per avanzare a piccoli passi angolari (Figura 3). Questo permette al rotore di essere posizionato con precisione mentre è sincronizzato con il campo magnetico prodotto dai poli dello statore eccitati.

Figura 3: Il movimento passo-passo ha un gran numero di poli dello statore disposti intorno al rotore e ai magneti permanenti; energizzando questi poli in una sequenza controllata, il rotore gira e avanza di un passo a piccoli angoli. (Immagine per gentile concessione di Renesas)

Figura 3: Il movimento passo-passo ha un gran numero di poli dello statore disposti intorno al rotore e ai magneti permanenti; energizzando questi poli in una sequenza controllata, il rotore gira e avanza di un passo a piccoli angoli. (Immagine per gentile concessione di Renesas)

I motori passo-passo sono affidabili, precisi e offrono un'accelerazione e una risposta rapida. Grazie al loro funzionamento a passi e alla costruzione del motore, il controllo ad anello aperto e la stabilità di posizionamento sono spesso sufficienti anche per applicazioni di precisione come le unità CD, gli scanner piatti, le stampanti e i plotter. Le applicazioni avanzate possono aggiungere un sensore di retroazione e un controllo ad anello chiuso per una maggiore precisione e conferma delle prestazioni.

Opzioni di controllo motori BLDC

A differenza dei motori a induzione c.a. o dei motori c.c. a spazzole, dove il mezzo principale di controllo della velocità e della coppia è la regolazione della tensione di alimentazione, il motore BLDC è controllato da un'attenta temporizzazione dell'accensione e dello spegnimento dei MOSFET a commutazione di potenza. Questo permette al motore di gestire in modo efficiente e preciso una grande varietà di compiti.

Questi requisiti possono variare dal fornire i giri al minuto necessari per muovere grandi quantità d'aria e fornire l'aspirazione in un aspirapolvere cordless, in utensili elettrici che devono avere un'alta coppia di avvio, specialmente se il motore è in stallo rispetto al carico. In molte applicazioni, il motore deve anche essere in grado di gestire grandi variazioni di carico che richiedono tempi di risposta rapidi per mantenere costante il numero di giri.

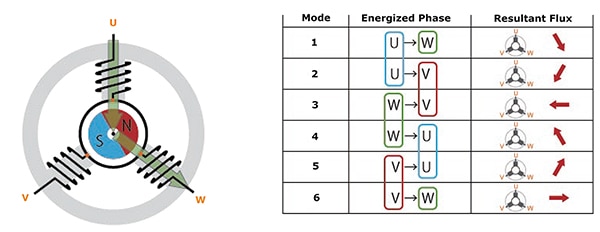

Ci sono strategie comuni per il controllo motori BLDC: controllo on/off a 120⁰ e controllo vettoriale. Nel controllo on/off a 120⁰, due delle tre bobine del motore BLDC sono eccitate e sei schemi di eccitazione sono commutati in una sequenza rotante per sostenere la rotazione in entrambe le direzioni (Figura 4).

Figura 4: I poli dello statore del motore BLDC (a sinistra) possono essere eccitati in senso orario o antiorario (a destra), guidando così il rotore in entrambe le direzioni come richiesto dall'applicazione. (Immagine per gentile concessione di Renesas)

Figura 4: I poli dello statore del motore BLDC (a sinistra) possono essere eccitati in senso orario o antiorario (a destra), guidando così il rotore in entrambe le direzioni come richiesto dall'applicazione. (Immagine per gentile concessione di Renesas)

In questa modalità, le bobine dello statore sono eccitate con una corrente on/off (onda quadra) che determina un profilo di accelerazione trapezoidale mentre il motore sale di velocità, mantiene la velocità e poi scende quando le bobine sono diseccitate. I vantaggi di questo approccio sono la semplicità intrinseca e il funzionamento diretto.

Tuttavia, è vulnerabile alle fluttuazioni delle prestazioni con il carico e altri cambiamenti, e la precisione e l'efficienza non sono abbastanza elevate per alcune applicazioni. Algoritmi sofisticati nel controller del motore possono in parte superare questi difetti regolando la tempistica di accensione e spegnimento del MOSFET, così come l'uso del controllo proporzionale-integrale-derivativo (PID) o proporzionale-integrale (PI).

Un'alternativa sempre più attraente è il controllo vettoriale, chiamato anche controllo a orientamento di campo (FOC). In questo approccio, tutte e tre le bobine sono energizzate tramite un controllo continuo del campo magnetico rotante, con un conseguente movimento più fluido rispetto al controllo a 120 gradi. Il FOC è progredito al punto che ora è usato in molti prodotti di massa, come le lavatrici.

Con il FOC, la corrente di ogni bobina dello statore è misurata e controllata da algoritmi avanzati che richiedono una complessa elaborazione numerica. L'algoritmo deve anche trasformare continuamente i valori c.a. trifase in valori c.c. bifase (un processo chiamato conversione coordinate-fase), semplificando le successive equazioni e calcoli necessari per il controllo (Figura 5). Il risultato del FOC, se fatto correttamente, è un controllo altamente accurato ed efficiente.

Figura 5: Parte dell'algoritmo FOC richiede la conversione coordinate-fase per semplificare i complessi calcoli di elaborazione numerica. (Immagine per gentile concessione di Renesas)

Figura 5: Parte dell'algoritmo FOC richiede la conversione coordinate-fase per semplificare i complessi calcoli di elaborazione numerica. (Immagine per gentile concessione di Renesas)

Opzioni del sensore per la retroazione

I motori BLDC possono essere controllati in una topologia ad anello aperto senza un segnale di retroazione o tramite un algoritmo ad anello chiuso con retroazione da un sensore sul motore. La decisione è una funzione della precisione dell'applicazione, dell'affidabilità e delle considerazioni sulla sicurezza.

L'aggiunta di un sensore di retroazione aumenta il costo e la complessità dell'algoritmo, ma aumenta la fiducia nei calcoli, rendendolo essenziale in molte applicazioni. A seconda dell'applicazione, il parametro di movimento di interesse primario è la posizione del rotore o la velocità. Questi due fattori sono strettamente correlati: la velocità è la derivata temporale della posizione, e la posizione è l'integrale temporale della velocità.

In realtà, quasi tutti i sensori di retroazione indicano la posizione e il controller può utilizzare i segnali direttamente o sviluppare la derivata per determinare la velocità. Nei casi più semplici, il ruolo primario del sensore di retroazione è come un controllo di sicurezza sulle prestazioni di base del motore o come indicatore di stallo, piuttosto che per il controllo ad anello chiuso.

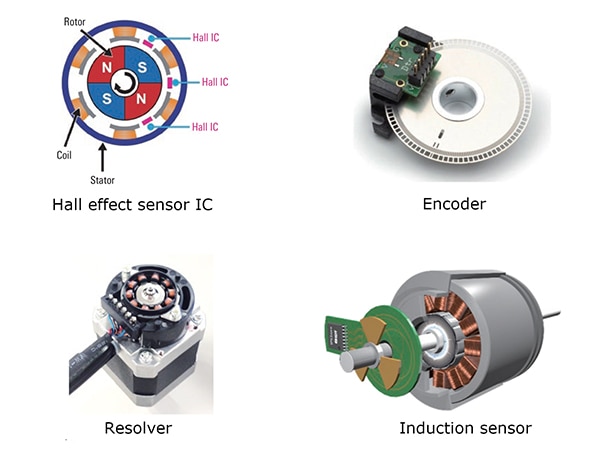

Quattro tipi di sensori di retroazione sono di uso comune: dispositivi a effetto Hall, encoder ottici, resolver e sensori induttivi (Figura 6). Ognuno offre diversi attributi di prestazione, risoluzione e costo.

Figura 6: Gli utenti hanno una vasta gamma di opzioni per i sensori se il loro sistema ha bisogno di un segnale di retroazione del motore, dai dispositivi a effetto Hall agli encoder, ai resolver e ai sensori a induzione. (Immagine per gentile concessione di Renesas)

Figura 6: Gli utenti hanno una vasta gamma di opzioni per i sensori se il loro sistema ha bisogno di un segnale di retroazione del motore, dai dispositivi a effetto Hall agli encoder, ai resolver e ai sensori a induzione. (Immagine per gentile concessione di Renesas)

I dispositivi a effetto Hall sono generalmente considerati i più semplici e facili da installare e sono adeguati in molte situazioni. Gli encoder ottici sono disponibili in svariate risoluzioni, da bassa a moderatamente alta, ma pongono problemi di installazione e possono avere alcuni problemi di affidabilità a lungo termine. I resolver e i sensori induttivi sono più grandi, più pesanti, più costosi e presentano alcune sfide di interfaccia, ma forniscono una risoluzione molto alta e prestazioni a lungo termine.

Parliamo di corrente

I poli dei motori brushless - che siano BLDC o passo-passo - sono "bobine" elettromagnetiche e quindi devono essere guidati dalla corrente e non dalla tensione. Per eccitare correttamente questi poli, il sistema di controllo motori deve fornire la corrente tramite interruttori on/off (MOSFET nella maggior parte dei casi) con una tempistica accurata, larghezza di impulso e velocità di rotazione controllata per guidare il motore in modo corretto ed efficiente. Il sistema di pilotaggio deve anche proteggere i MOSFET da varie condizioni di errore come stalli del motore, domanda di corrente eccessiva, sovraccarichi termici e cortocircuiti.

Per motori relativamente piccoli, che richiedono in genere meno di 500 mA fino a 1 A, è possibile incorporare i gate driver MOSFET e persino i MOSFET nel contenitore del CI di controllo motori, mantenendo l'ingombro il più piccolo possibile. Sebbene questo sia pratico e semplifichi la progettazione, in molti casi non è una scelta fattibile per diverse ragioni:

- I processi dei semiconduttori per i MOSFET ad alte prestazioni sono molto diversi da quelli utilizzati per la logica digitale del controller, quindi il design finale della combinazione è un compromesso (ma che può essere accettabile).

- La dissipazione di potenza del MOSFET e la gestione termica sono dettate in gran parte dalle esigenze di potenza dell'applicazione. Con l'aumento della corrente e dei livelli di potenza, la dissipazione del MOSFET su chip e il calore generato possono presto superare i limiti del contenitore. In questi casi, una soluzione migliore è quella di separare le funzioni digitali e di potenza, permettendo al progettista di ottimizzare il posizionamento e la gestione termica dei MOSFET.

- Infine, quando i livelli di corrente richiesti dal motore aumentano, l'aumento della caduta di tensione guidata da IR nei cavi di alimentazione del motore può diventare un problema. Di conseguenza, è consigliabile posizionare i dispositivi di commutazione più vicino al carico.

Per queste ragioni, molti CI di controllo motori e del movimento includono tutte le funzioni necessarie, tranne i MOSFET di potenza. La topologia dei MOSFET multipli è spesso chiamata funzione inverter. L'utilizzo di MOSFET discreti offre al progettista la flessibilità di selezionare dispositivi con la giusta combinazione di specifiche per fattori quali la corrente di carico, la resistenza nello stato On, il tipo di contenitore e le caratteristiche di commutazione.

I CI sofisticati rispondono alle sfide del controllo motori

In passato, il controllo avanzato dei motori richiedeva una serie di CI. Tipicamente, questo poteva comportare un processore di fascia bassa per emettere comandi generali con un co-processore numerico dedicato per implementare gli algoritmi necessari o un processore di fascia alta per fare entrambe le cose, insieme al circuito di pilotaggio del gate per i dispositivi di potenza. Non solo questo richiedeva un ingombro maggiore della scheda CS e una distinta base più grande, ma spesso ci sarebbero stati problemi di integrazione del sistema e di debug associati.

Tuttavia, i CI di controllo motori oggi possono fare tutto in un singolo dispositivo, come illustrato dal dispositivo RAJ306010 di Renesas (Figura 7). All'interno, RAJ306010 presenta molti blocchi funzionali che puntano specificamente alle necessità particolari dei progetti di controllo dei motori.

Figura 7: il CI RAJ306010 di Renesas ha le funzionalità richieste per un controllo motore altamente avanzato (eccetto i MOSFET di potenza) e quindi occupa meno spazio di una soluzione con più CI, semplificando sia la distinta base che l'integrazione del progetto. (Immagine per gentile concessione di Renesas)

Figura 7: il CI RAJ306010 di Renesas ha le funzionalità richieste per un controllo motore altamente avanzato (eccetto i MOSFET di potenza) e quindi occupa meno spazio di una soluzione con più CI, semplificando sia la distinta base che l'integrazione del progetto. (Immagine per gentile concessione di Renesas)

Questo CI di controllo motori per uso generale è destinato ad applicazioni per motori c.c. brushless trifase. Combina e integra strettamente due ruoli disparati in un minuscolo contenitore QFN di 8 × 8 mm, a 64 conduttori: la funzione di controller digitale e la funzione di pre-driver prevalentemente analogico. Funziona da un'alimentazione da 6 a 24 V e si rivolge ad applicazioni autonome, in gran parte come utensili elettrici, attrezzi da giardino, aspirapolvere, stampanti, ventole, pompe e robotica. (Notate che il quasi identico RAJ306001 è una versione da 6 a 30 V che condivide la stessa scheda tecnica di RAJ306010)

Sul lato digitale, RAJ306010 incorpora un microcontroller a 16 bit (classe RL78/G1F di Renesas) supportato da 64 kB di flash ROM, 4 kB di data flash ROM e 5,5 kB di RAM. Inoltre, ha una quantità sostanziale di I/O digitali: I/O per uso generale (GPIO), SPI, I2C e un UART. Ha anche un convertitore analogico/digitale (ADC) a nove canali e 10 bit per portare i segnali analogici nel dispositivo.

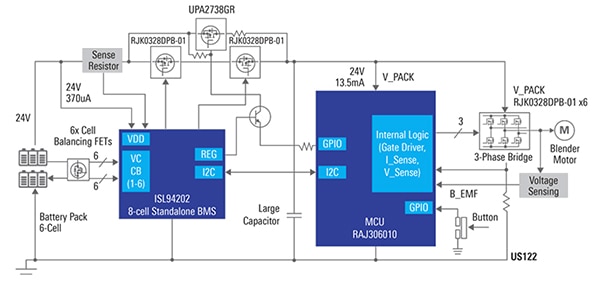

Per usare RAJ306010, il progettista del sistema carica i parametri operativi desiderati nei registri di controllo appropriati della memoria flash per stabilire le modalità e le condizioni operative desiderate. Il CI è quindi pronto a funzionare all'accensione senza bisogno di alcun microcontroller aggiuntivo, come si vede dal diagramma a blocchi di alto livello di una tipica applicazione (Figura 8).

Figura 8: Questo diagramma a blocchi di sistema di alto livello di un'applicazione di base che utilizza RAJ306001 mostra come l'alto livello di integrazione riduca al minimo la necessità di componenti discreti aggiuntivi. (Immagine per gentile concessione di Renesas)

Figura 8: Questo diagramma a blocchi di sistema di alto livello di un'applicazione di base che utilizza RAJ306001 mostra come l'alto livello di integrazione riduca al minimo la necessità di componenti discreti aggiuntivi. (Immagine per gentile concessione di Renesas)

Il lato analogico di RAJ306010 presenta tre gate driver a semiponte con una corrente di picco regolabile fino a 500 mA, una funzione di generatore di tempo morto auto-allineante per prevenire lo "shoot-through" del ponte e i danni, un amplificatore con rilevamento della corrente e un amplificatore f.c.e.m. Una pompa di carica integrale aumenta il pilotaggio del gate fino a 13 V da un'alimentazione a bassa tensione.

È previsto un supporto diretto per i sensori a effetto Hall, e il front-end analogico (AFE) può anche essere utilizzato per supportare altri tipi di sensori di retroazione. Come con qualsiasi controllo motore progettato correttamente, offre funzioni che includono la protezione da sovratemperatura, il blocco di sovratensione/sottotensione (UVLO), il rilevamento di sovracorrente e la protezione da condizioni di blocco del motore.

L'esempio della Figura 9 mostra come RAJ306010 gestisce facilmente un'applicazione standalone di base come un frullatore cordless a 24 V, tanto per fare solo un esempio. Si noti che la maggior parte della circuiteria è dedicata alla carica e alla gestione della batteria a otto celle, mentre il controllo motori richiede solo il CI di controllo, il ponte trifase esterno (inverter), un circuito di retroazione di rilevamento della tensione (tramite un resistore di rilevamento corrente) e il pulsante di "avvio" dell'utente.

Figura 9: L'alto livello di integrazione funzionale di RAJ306010 mostra chiaramente quanto siano necessari pochi componenti circuitali aggiuntivi per la funzione di controllo motori di base di un elettrodomestico, come questo frullatore alimentato a batteria. (Immagine per gentile concessione di Renesas)

Figura 9: L'alto livello di integrazione funzionale di RAJ306010 mostra chiaramente quanto siano necessari pochi componenti circuitali aggiuntivi per la funzione di controllo motori di base di un elettrodomestico, come questo frullatore alimentato a batteria. (Immagine per gentile concessione di Renesas)

Imparare a conoscere il controllo dei motori BLDC

Una cosa è pianificare, simulare, valutare e regolare un'applicazione di controllo motori "su carta" o su un PC usando vari modelli di sistema. Un'altra cosa è far funzionare un motore reale e testare le prestazioni utilizzando componenti reali, carichi reali e dinamiche reali, così come capire l'impatto dell'impostazione delle condizioni iniziali di avvio e i cambiamenti nei vari parametri di prestazione.

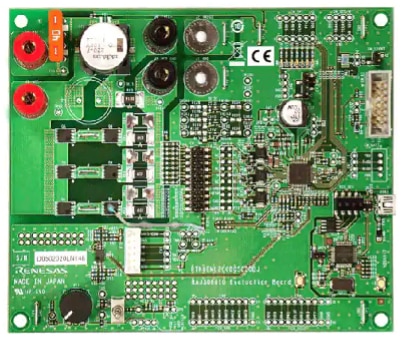

È qui che il sistema di valutazione RTK0EML2C0S01020BJ di Renesas (Figura 10) è una risorsa vitale per il progettista, insieme a Renesas Motor Workbench per facilitare il debug. Questo strumento software permette al progettista di familiarizzare con il funzionamento di RAJ306010, le sue modalità di ingresso e uscita, e le funzioni dei suoi vari registri di controllo.

Figura 10: Questa scheda al centro del sistema di valutazione per controllo motori RTK0EML2C0S01020BJ di Renesas, quando utilizzata insieme al software Renesas Motor Workbench, velocizza la messa a punto dei parametri e la valutazione delle prestazioni del motore quando si utilizza il CI di controllo motori RAJ306010. (Immagine per gentile concessione di Renesas)

Figura 10: Questa scheda al centro del sistema di valutazione per controllo motori RTK0EML2C0S01020BJ di Renesas, quando utilizzata insieme al software Renesas Motor Workbench, velocizza la messa a punto dei parametri e la valutazione delle prestazioni del motore quando si utilizza il CI di controllo motori RAJ306010. (Immagine per gentile concessione di Renesas)

Per iniziare ancora più rapidamente lo sviluppo del prodotto, il sistema di valutazione include un motore BLDC da 24 V/420 mA con una velocità a vuoto di 3900 giri/min e una coppia nominale di 19,6 mN-m (equivalente a 200 gf-cm. Inoltre, Renesas fornisce routine di controllo software campione sia per il controllo senza sensori sia per quello basato su sensori.

Conclusione

I progettisti interessati a incorporare motori c.c. nei loro sistemi hanno molte opzioni oltre al classico motore c.c. a spazzole, poiché sono disponibili motori BLDC ad alte prestazioni e pratici che offrono potenza e precisione in contenitori compatti. Per realizzare pienamente il potenziale di questi motori BLDC, i controller intelligenti incorporano e implementano gli algoritmi necessari con i parametri desiderati dall'utente. Forniscono anche l'azionamento necessario per i MOSFET di commutazione del motore e altri I/O analogici per una soluzione completa di controllo motori.

Come mostrato, CI come RAJ306010 di Renesas, supportati da kit di sviluppo e software, semplificano notevolmente la sfida di progettazione di fornire alte prestazioni, piccole dimensioni e un controllo motore efficiente per applicazioni come elettrodomestici, sedili e finestrini di autovetture e molte altre applicazioni ormai comuni.

Riferimenti

- Algoritmi di controllo motori BLDC

- Sistema di valutazione per controllo motori BLDC RTK0EML2C0S01020BJ per i CI di controllo motori RAJ3060xx

- Nota applicativa R01AN3786EJ0102, "Controllo vettoriale senza sensori per motore sincrono a magneti permanenti (algoritmo)"

- Soluzione di utensili elettrici portatili

- Frullatore cordless a 24V

- Soluzioni per motori: Ambiente di sviluppo di controllo motori intuitivo per ridurre il time-to-market

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.