Come utilizzare le soluzioni di tracciabilità 4.0 per migliorare la sicurezza, la conformità e la gestione dei prodotti

Contributo di Editori nordamericani di DigiKey

2023-02-07

La tracciabilità e la gestione delle risorse in tempo reale nei magazzini e nelle fabbriche è un aspetto importante dell'Impresa 4.0 e della gestione della supply chain per i componenti e i sottogruppi del settore automotive, degli elettrodomestici, del settore aerospaziale, dei trasporti e della produzione di sistemi elettronici. La tracciabilità è particolarmente importante: comprende il tracciamento della posizione/la localizzazione e la documentazione della storia e dell'utilizzo di materie prime, componenti, sottogruppi e prodotti finiti. Oltre a sostenere l'efficienza produttiva e la qualità dei prodotti, la tracciabilità 4.0 è un aspetto essenziale della sicurezza dei prodotti, che comprende la tutela dai componenti contraffatti, il supporto di ritiri accurati e la garanzia di conformità normativa.

Le soluzioni di tracciabilità 4.0 si basano sulla marcatura di ogni singolo componente, spesso utilizzando codici a barre 1D o 2D sulle etichette o direttamente sugli articoli, e sul tracciamento attivo del movimento degli articoli nel corso del processo di produzione. Può essere una bella sfida. Ad esempio, una tipica automobile ha oltre 20.000 componenti che devono essere tracciati. L'implementazione della tracciabilità 4.0 può essere complessa. Non è sufficiente marcare ogni componente. È auspicabile utilizzare un'unica piattaforma per la lettura dei codici a barre e l'ispezione visiva degli articoli. Inoltre, gli imager devono operare in ambienti industriali difficili e in condizioni di illuminazione variabili.

Per supportare le esigenze di tracciabilità dell'Impresa 4.0, i progettisti possono rivolgersi a imager intelligenti industriali in grado di leggere codici a barre 1D e 2D per l'ispezione visiva e disponibili con messa a fuoco automatica per migliorare le prestazioni. Questi imager intelligenti includono algoritmi di decodifica avanzati in grado di leggere anche i codici a barre danneggiati. Sono dotati di una doppia finestra anteriore per ridurre al minimo i problemi di condensa e del grado di protezione IP65/67 per garantire le prestazioni in ambienti difficili.

Questo articolo passa in rassegna lo sviluppo della tracciabilità 4.0 e il modo in cui supporta la sicurezza dei prodotti, la loro gestione e la conformità alle normative, esamina i tipi di codici a barre di base e il software di ricostruzione per la lettura dei codici a barre danneggiati, esamina i problemi di integrazione dei sistemi e i compromessi tra i sistemi di messa a fuoco automatica meccanici e a lenti liquide e si conclude presentando gli imager industriali intelligenti di Omron insieme a uno strumento di sviluppo software per la creazione di applicazioni di lettura di codici a barre e di visione artificiale.

Dove si colloca la tracciabilità 4.0?

La tracciabilità 4.0 è parte integrante dell'Impresa 4.0. Ma non tutte le aziende manifatturiere sono un'azienda di livello Impresa 4.0. Altri casi d'uso, come la vendita al dettaglio e il magazzinaggio, non richiedono la tracciabilità 4.0. Come è nata la tracciabilità 4.0 (Figura 1)?

- La tracciabilità 1.0 si basa solitamente sui codici a barre per identificare automaticamente i prodotti e migliorare l'accuratezza e l'efficienza.

- La tracciabilità 2.0 si è spostata alla gestione della supply chain utilizzando codici di data e di lotto. È stato ideata per sostenere livelli più elevati di qualità e di fiducia dei consumatori e per supportare i ritiri mirati dei prodotti. È tuttora utilizzata nel settore della vendita al dettaglio. Inoltre, la Food and Drug Administration (FDA) statunitense la utilizza per gli identificativi unici di dispositivo (UDI) per i dispositivi medici. A questo punto l'Organizzazione di normazione internazionale (ISO) ha iniziato a sviluppare le specifiche di qualità dei codici a barre.

- La tracciabilità 3.0 ha segnato l'inizio della tracciabilità dei singoli dispositivi al posto dei codici di data e di lotto. Le tecnologie di marcatura diretta dei pezzi (DPM) per componenti in plastica e metallo sono state sviluppate per l'uso in ambienti industriali difficili. La base dei programmi anti-contraffazione è stata sviluppata per garantire l'autenticità dei prodotti e dei componenti.

- La tracciabilità 4.0 è l'implementazione completa, che comprende la storia completa dei pezzi e le dimensioni e tolleranze geometriche (GD&T) dei singoli pezzi. GD&T è fondamentale nella produzione di precisione, come quella aerospaziale e automotive, e consente di installare i pezzi in base ai loro esatti valori GD&T, garantendo gruppi di alta precisione e supportando sistemi di alta qualità.

Figura 1: La tracciabilità 4.0 è parte integrante dell'Impresa 4.0, ma non sostituisce completamente le generazioni precedenti di tracciabilità. (Immagine per gentile concessione di Omron)

Figura 1: La tracciabilità 4.0 è parte integrante dell'Impresa 4.0, ma non sostituisce completamente le generazioni precedenti di tracciabilità. (Immagine per gentile concessione di Omron)

Tipi di codici a barre e standard

I tipi di codice a barre si sono evoluti e ampliati via via che la tracciabilità si faceva più sofisticata. Oggi esistono diversi tipi di codici a barre comuni, tra cui quelli lineari, 2D (come Data Matrix, QR Code e Aztec Code) e lineari impilati (come PDF 417, Micro PDF e codici compositi) (Figura 2). Possono essere stampati su etichette applicate o marcati direttamente sul pezzo. Esistono vari standard. Gli esempi includono:

- AIAG B4 - Identificazione e gestione dei componenti dell'Automotive Industry Action Group

- AS9132 - Requisiti di qualità della matrice di dati per la marcatura dei pezzi della Society of Aerospace Engineers

- EIA 706 - Marcatura dei componenti dell'Electronics Industry Association

- ISO/IEC 16022 - Specifiche della simbologia internazionale

- ISO/IEC 15418 - Semantica del formato dei dati dei simboli

- ISO/IEC 15434 - Sintassi del formato dei dati dei simboli

- ISO/IEC 15415 - Standard di qualità della stampa 2D

- ISO/IEC 15416:2016 - Standard di qualità della stampa 1D

- ISO/IEC TR 29158:2011 - Linea guida per la qualità della marcature diretta di un pezzo (DPM)

- SPEC 2000 - Commercio elettronico, incluso l'ID permanente del pezzo dell'Air Transport Association

- IUID - Identificazione permanente e univoca degli articoli dello U.S. Department of Defense

- UDI - Identificazione dei dispositivi medici della FDA

Figura 2: La tracciabilità 4.0 può supportare l'utilizzo di vari stili di codici a barre. (Immagine per gentile concessione di Omron)

Figura 2: La tracciabilità 4.0 può supportare l'utilizzo di vari stili di codici a barre. (Immagine per gentile concessione di Omron)

E i codici a barre danneggiati?

La marcatura dei codici a barre è soggetta a variazioni, non è perfetta. Anche i codici a barre ben stampati possono subire danni o deformazioni durante il processo di produzione. La mancanza di contrasto tra la superficie del pezzo e il codice a barre e l'illuminazione molto variabile negli ambienti industriali contribuiscono alle difficoltà che devono essere affrontate nello sviluppo di un'infrastruttura di tracciabilità 4.0.

Per affrontare la sfida della lettura accurata di un'ampia gamma di codici a barre in condizioni molto diverse, Omron offre gli algoritmi X-Mode, in grado di leggere virtualmente qualsiasi codice su qualsiasi superficie, anche lucida, testurizzata o curva. L'uso di X-Mode può ridurre al minimo i cosiddetti "errori di lettura", riducendo al minimo i ritardi e i tempi di inattività.

X-Mode utilizza un'avanzata elaborazione digitale delle immagini e l'analisi dei pixel per rendere leggibili simboli distorti, danneggiati, stampati male o inclinati. Per i codici DPM, come quelli stampati a getto d'inchiostro su cartone e altri imballaggi o i segni di puntinatura su superfici metalliche riflettenti, X-Mode migliora il contrasto e la nitidezza dell'immagine per leggere e interpretare i codici in modo affidabile anche in ambienti dinamici (Figura 3). X-Mode supporta anche la decodifica omnidirezionale, aumentando il numero di angoli di montaggio utilizzabili e semplificando l'integrazione dei lettori di codici a barre.

Figura 3: L'imaging digitale avanzato e l'elaborazione dei pixel consentono al software X-Mode di leggere i codici in condizioni difficili. (Immagine per gentile concessione di Omron)

Figura 3: L'imaging digitale avanzato e l'elaborazione dei pixel consentono al software X-Mode di leggere i codici in condizioni difficili. (Immagine per gentile concessione di Omron)

Integrazione di sistemi

I veri sistemi di tracciabilità 4.0 richiedono più telecamere integrate in un sistema facile da usare e da gestire. Con questi imager industriali intelligenti, gli ingegneri di processo possono combinare fino a otto lettori mediante uno switch Ethernet per supportare la lettura dei codici a 360 gradi e l'ispezione dei prodotti quando è necessario un output combinato di più codici o quando la posizione del codice è imprevedibile.

La produzione altamente differenziata, tipica delle operazioni dell'Impresa 4.0, può essere supportata dalla selezione automatica di più impostazioni per massimizzare i tassi di lettura e la velocità di linea, utilizzando le opzioni migliori in base alle dimensioni, al tipo di codice a barre, all'illuminazione, al contrasto e alla posizione. Il sistema utilizza metodi di classificazione standard ISO per il monitoraggio in linea della qualità dei codici a barre e può attivare un allarme se la qualità scende al di sotto di una soglia impostata dall'utente.

Questi imager industriali intelligenti sono dotati di un'interfaccia integrata di lettura dei codici a barre basata sul Web. Ogni imager è accessibile in modo sicuro su qualsiasi dispositivo abilitato al web utilizzando il suo indirizzo IP. La struttura aperta del protocollo semplifica l'integrazione dei dispositivi ed elimina i problemi di incompatibilità. L'integrazione web prevede tre livelli di accesso per gli utenti. Al massimo livello di sicurezza e accesso, gli utenti possono modificare le impostazioni e salvarle nella memoria interna del lettore o su dispositivi esterni e trasferirle ad altri dispositivi per accelerare l'integrazione di nuove apparecchiature e le esigenze di un ambiente in evoluzione.

Per ridurre i costi complessivi delle apparecchiature, è possibile monitorare lo stato di ispezione di più lettori con un unico dispositivo. Mentre gli imager standard richiedono un display per ogni dispositivo, questi imager industriali intelligenti richiedono un solo display per più dispositivi. Questo semplifica l'installazione e il monitoraggio di più imager. Inoltre, il software di monitoraggio web è integrato in ogni imager intelligente industriale, abilitando il monitoraggio remoto di più imager tramite tablet o PC.

Scelte di messa a fuoco automatica

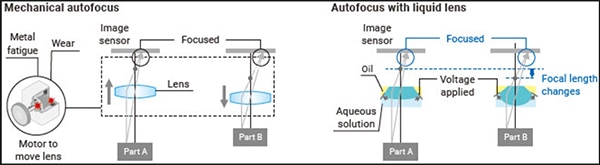

La capacità di messa a fuoco automatica può avere un impatto significativo sulle prestazioni dei sistemi di lettura dei codici a barre in ambienti difficili. Questi scanner industriali intelligenti offrono una scelta di messa a fuoco automatica di tipo meccanico e con lenti liquide. La messa a fuoco automatica meccanica è implementata con un piccolo motore. La sua natura meccanica significa che è soggetta all'usura e alla fatica dei metalli e può richiedere la sostituzione su base annuale. La messa a fuoco automatica con lenti liquide modifica la lunghezza focale della lente applicando una tensione per cambiare la forma di una struttura interna composta da olio e acqua (Figura 4). Poiché non c'è usura meccanica, i meccanismi a liquido possono avere una durata di funzionamento di diversi anni. Grazie alla tecnologia delle lenti liquide, l'imager può regolare automaticamente la messa a fuoco da 50 a 1.200 mm e leggere anche simboli a matrice di dati ad alta densità su scheda a circuiti stampati complesse. Gli imager con entrambi i tipi di messa a fuoco automatica sono in grado di leggere qualsiasi codice in pochi secondi dopo il collegamento, senza bisogno di alcuna impostazione.

Figura 4: La messa a fuoco automatica meccanica (a sinistra) richiede una maggiore manutenzione, con conseguenti tempi di inattività, rispetto a quella con lenti liquide (a destra). (Immagine per gentile concessione di Omron)

Figura 4: La messa a fuoco automatica meccanica (a sinistra) richiede una maggiore manutenzione, con conseguenti tempi di inattività, rispetto a quella con lenti liquide (a destra). (Immagine per gentile concessione di Omron)

Imager industriali intelligenti

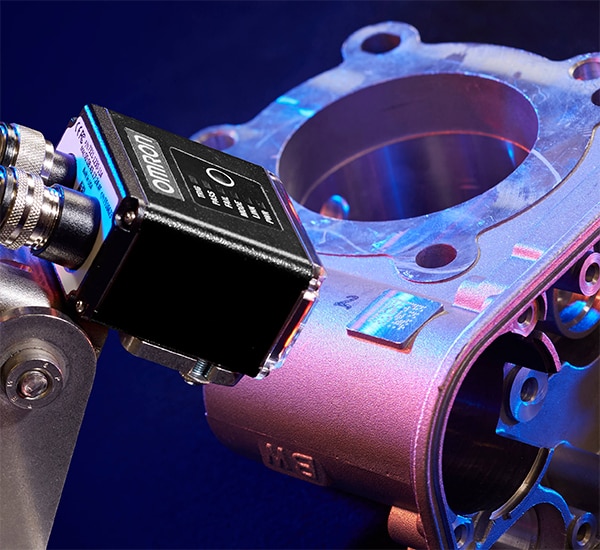

I lettori di codici MicroHAWK di Omron garantiscono un funzionamento rapido e affidabile e sono dotati di un involucro robusto e ultracompatto con doppia finestra anteriore per evitare che l'umidità si condensi all'interno della finestra. A seconda del modello, sono disponibili con grado di protezione IP65/67 per garantire le prestazioni in ambienti difficili. Le risoluzioni delle immagini disponibili vanno da 0,3 a 5 megapixel. Questi imager sono disponibili con opzioni di ottica, illuminazione e filtraggio per ottimizzare il dispositivo per l'ambiente operativo specifico e le esigenze di imaging. Le caratteristiche di MicroHAWK includono:

- Connettività Ethernet/IP, Ethernet TCP/IP e PROFINET

- Ingresso di alimentazione da 5 a 30 Vc.c. con opzione di alimentazione tramite Ethernet (PoE)

- Velocità di processore di 800 MHz per supportare la rapida elaborazione delle immagini

- La funzione di calibrazione non lineare (NLC) migliora le prestazioni di misurazione e localizzazione di 20 volte, annullando la distorsione della lente. Fornisce misurazioni in mm e pixel.

Lo stesso dispositivo può supportare fino a 60 fps per la lettura di codici a barre e l'ispezione visiva. Esempi di lettori di codici MicroHAWK includono:

- V430-F000W12M-SRP, imager da 1,2 MP con obiettivo ad ampio campo visivo di 5,2 mm di lunghezza focale, oltre a messa a fuoco automatica standard, luce esterna rossa standard e imaging plus-mode (Figura 5)

- V430-F000L12M-SRX, imager da 1,2 MP con obiettivo stretto da 16 mm e messa a fuoco automatica fino a 1.160 mm, luce esterna rossa standard e imaging X-Mode

Figura 5: Questo imager da 1,2 MP è dotato di un ampio obiettivo di 5,2 mm di lunghezza focale e di un software di imaging plus-mode. (Immagine per gentile concessione di DigiKey)

Figura 5: Questo imager da 1,2 MP è dotato di un ampio obiettivo di 5,2 mm di lunghezza focale e di un software di imaging plus-mode. (Immagine per gentile concessione di DigiKey)

Configurazione efficiente

Il software AutoVISION di Omron è in grado di velocizzare la configurazione e l'installazione degli imager MicroHAWK. Con AutoVISION, gli utenti possono collegarsi e configurare un dispositivo, nonché programmare e monitorare un processo. I processi AutoVISION sono scalabili su più imager MicroHAWK, pacchetti software, sistemi industriali, tablet e PC. Può integrare fino a 8 imager in un unico sistema. Con AutoVISION, questi imager intelligenti possono essere utilizzati per funzioni di ispezione con visione artificiale come la presenza dei pezzi, la loro localizzazione, il conteggio dei pezzi, il rilevamento dei colori e l'esecuzione di misurazioni dimensionali. L'implementazione di AutoVISION è un processo che avviene in tre fasi:

- Acquisire un'immagine con un solo clic

- Specificare l'area di ispezione e assegnare le uscite con lo strumento drag-and-drop

- Avviare il processo di ispezione con il pulsante di esecuzione

Il software di sviluppo AutoVISION è adatto a una vasta gamma di applicazioni:

- Ispezione e visione industriale generale

- Linee di confezionamento

- Processi di assemblaggio

- Rilevamento dei difetti

Conclusione

La tracciabilità 4.0 supporta i processi produttivi e le supply chain dell'Impresa 4.0, ma non sostituisce completamente le versioni precedenti della tracciabilità in altre applicazioni. Gli imager ad alte prestazioni sono un elemento critico per l'implementazione della tracciabilità 4.0. Sono disponibili imager industriali intelligenti con capacità di messa a fuoco automatica e in grado di funzionare in modo affidabile in condizioni ambientali e di illuminazione difficili. Il software NLC migliora la precisione di misurazione fino a 20 volte e il software di autoconfigurazione disponibile accelera l'implementazione di sistemi di tracciabilità ad alte prestazioni.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.