Nozioni di base su IO-Link e come utilizzarlo per abilitare Industrial IoT

Contributo di Editori nordamericani di DigiKey

2020-01-15

I produttori e i responsabili degli impianti sono sempre più consapevoli del potenziale di Internet delle cose (IoT) e di Internet delle cose industriale (IIoT) per ridurre i costi, migliorare i processi e la sicurezza, raggiungere una maggiore disponibilità delle apparecchiature e una migliore qualità del prodotto finale. Per sfruttare questo potenziale, gli ingegneri delle operazioni e i tecnici in loco devono poter implementare e collegare in modo efficiente centinaia - a volte migliaia - di sensori e attuatori intelligenti per raccogliere dati su sistemi e componenti di processo che non sono stati originariamente progettati per la comunicazione bidirezionale.

Inoltre, si trovano di fronte a un'altra sfida altrettanto impegnativa, ovvero, per raggiungere un livello accettabile di interoperabilità generale, devono integrare in modo efficiente nelle reti IIoT le reti correnti dei dispositivi e sistemi collegati, riducendo al minimo i costi e la complessità del sistema.

Lo standard dell'interfaccia di comunicazione digitale single-drop IO-Link (IEC 61131-9) è un tentativo globale di risolvere molti di questi problemi di connettività di sensori e attuatori. Anche se in teoria è semplice, trattandosi di uno standard relativamente nuovo molti progettisti non sanno bene di cosa si tratti e come utilizzarlo.

Questo articolo illustra IO-Link a tutti coloro che desiderino implementare correttamente e rapidamente una rete di sensori, ma che non hanno grande familiarità con lo standard. A titolo di esempio, e per promuovere la discussione sugli aspetti pratici riguardanti l'implementazione di IO-Link, verranno presentati componenti del sistema IO-Link adeguati, tra cui quelli di STMicroelectronics, Texas Instruments, Carlo Gavazzi, Phoenix Contact, Analog Devices e Omron.

Che cos'è IO-Link?

IO-Link è un protocollo di comunicazione seriale digitale punto-punto cablato (o wireless) che utilizza un comune cavo a tre fili per le connessioni di sensori e attuatori. Si occupa anche dei dispositivi che richiedono un'alimentazione supplementare, includendo l'interfaccia standard a cinque fili. È stato sviluppato dal consorzio IO-Link e nel 2010 è stato integrato nello standard IEC 61131-9 per i controller a logica programmabile (PLC) come "Interfaccia di comunicazione digitale single-drop per sensori e attuatori di piccole dimensioni" (SDCI).

La differenza fondamentale tra I/O convenzionale e IO-Link è data dal fatto che IO-Link è in grado di trasmettere quattro classi principali di dati:

- Dati di processo: i dati di processo comprendono valori analogici e stati di commutazione e vengono inviati ciclicamente, cioè a ogni ciclo di comunicazione.

- Stato del valore: ogni porta ha uno stato del valore (PortQualifier). Lo stato del valore indica se i dati di processo siano validi o no. Lo stato del valore può essere trasmesso ciclicamente con i dati di processo.

- Dati del dispositivo: possono essere parametri, dati di identificazione e informazioni diagnostiche. Vengono scambiati aciclicamente e su richiesta del master IO-Link. I dati del dispositivo possono essere scritti e anche letti dal dispositivo.

- Eventi: gli eventi sono aciclici e possono essere messaggi di errore (ad es. cortocircuito), avvertenze/dati di manutenzione (ad es. sporcizia, surriscaldamento).

Tenere presente che la trasmissione dei parametri o degli eventi del dispositivo avviene indipendentemente dalla trasmissione ciclica dei dati di processo. Queste trasmissioni non si influenzano e non si compromettono a vicenda.

IO-Link non richiede cavi e connettori speciali. Specifica invece l'uso di cavi standard non schermati, a tre o cinque conduttori con una lunghezza massima di 20 metri. I connettori circolari M5, M8 e M12 sono standard.

Per il tipo di connessione a tre conduttori, chiamato Porta di Classe A nella nomenclatura IO-Link, uno dei tre conduttori viene utilizzato per le comunicazioni, uno per l'alimentazione dell'elettronica del dispositivo e uno come potenziale di riferimento comune. Questa connessione può fornire un'uscita di corrente massima di 200 mA. La specifica richiede anche un connettore a quattro pin, dove il quarto pin è utilizzato come linea dei segnali supplementare conforme a IEC 61131-2. Il suo supporto è opzionale sia nei master sia nei dispositivi.

La connessione a cinque conduttori di cui sopra è chiamata Porta di Classe B e consente di utilizzare dispositivi (in genere attuatori) che richiedono alimentazione supplementare da un'alimentazione indipendente a 24 V con isolamento galvanico.

Una delle caratteristiche speciali di IO-Link è la neutralità del fieldbus. Consente di collegare la funzionalità IO-Link a quasi qualsiasi fieldbus. IO-Link può utilizzare sia le mappature standardizzate in fieldbus come Profibus, Profinet, EtherCAT e Sercos, sia le mappature specifiche del produttore per EtherNet/IP, CANopen, Modbus, CC-Link e AS-Interface.

Questa neutralità del fieldbus è resa possibile dal fatto che ogni dispositivo IO-Link ha una descrizione del dispositivo IO (IODD) indipendente dal fieldbus o dal controller. L'IODD contiene informazioni sul dispositivo, come il produttore, il numero di modello, il numero di serie, il tipo di dispositivo e i dettagli dei parametri.

Elementi di configurazione di un sistema IO-Link

Un sistema IO-Link comprende un master IO-Link e dispositivi IO-Link come sensori e attuatori (Figura 1). Tutti i dispositivi IO-Link si collegano a un master IO-Link.

Figura 1: Un sistema IO-Link è costituito da un controller (evidenziato in nero), un master IO-Link (o più master) collegato tramite semplici cavi di collegamento standard a tre o cinque fili a dispositivi IO-Link come sensori e attuatori. (Immagine per gentile concessione di IO-Link Community)

Figura 1: Un sistema IO-Link è costituito da un controller (evidenziato in nero), un master IO-Link (o più master) collegato tramite semplici cavi di collegamento standard a tre o cinque fili a dispositivi IO-Link come sensori e attuatori. (Immagine per gentile concessione di IO-Link Community)

In un sistema IO-Link, il controller è configurato dal master delle comunicazioni e dalla CPU. Esegue il programma utente e l'I/O viene scambiato con il master IO-Link.

L'unità master IO-Link si collega come slave al controller tramite fieldbus come EtherCAT, Profibus o bus NX Omron (Figura 2). Questa unità esegue le comunicazioni IO-Link con i dispositivi IO-Link.

Figura 2: L'unità master IO-Link ha più porte per consentire il collegamento 1:1 a più sensori e attuatori IO-Link. (Immagine per gentile concessione di IO-Link Community)

Figura 2: L'unità master IO-Link ha più porte per consentire il collegamento 1:1 a più sensori e attuatori IO-Link. (Immagine per gentile concessione di IO-Link Community)

Se si verifica un evento, il dispositivo ne segnala la presenza al master, che quindi lo legge. I messaggi di errore vengono trasmessi dal dispositivo al controller o a un'interfaccia uomo-macchina (HMI) tramite il master IO-Link. Il master IO-Link può anche trasmettere eventi e stati per conto proprio. Esempi di tali eventi sono le rotture dei cavi o i guasti di comunicazione.

Ogni porta di un master IO-Link è in grado di elaborare sia i segnali di commutazione binari, sia i valori analogici (ad es. 8 bit, 12 bit, 16 bit). La comunicazione seriale IO-Link avviene attraverso la stessa porta. Oltre alla facilità di cablaggio, IO-Link ha anche i vantaggi di una configurazione automatica dei parametri e di estese funzioni di diagnosi.

Lo standard IO-Link consente di disporre di due byte di dati di processo per ciclo. La trasmissione tra il master IO-Link e il dispositivo richiede 400 μs a una velocità di 230 kbaud. Gli utenti possono controllare la dimensione del frame dei dati, quindi è possibile trasmettere anche dati di processo fino a 32 byte in un minor tempo di ciclo.

Per garantire che quando si sostituisce un dispositivo i dati dei suoi parametri non vadano persi, li si può memorizzare automaticamente e direttamente nel master IO-Link. Se viene collegato un nuovo dispositivo sostitutivo identico, vi vengono automaticamente trasferiti i parametri del dispositivo precedente.

Un buon esempio di funzionalità master è fornito dalla scheda dimostrativa del transceiver master di comunicazione IO-Link STEVAL-IFP016V2 di STMicroelectronics (Figura 3). È dotata di una porta master IO-Link L6360 di STMicroelectronics che funziona come transceiver di comunicazione per più dispositivi I/O: è conforme sia alla modalità porta master IO-Link che alla modalità I/O standard. Questa scheda si interfaccia con un microcontroller esterno e dimostra la capacità del master IO-Link monolitico L6360 come transceiver di comunicazione per I/O multipli.

Figura 3: La scheda dimostrativa STEVAL-IFP016V2, con una porta master IO-Link L6360 (centrale), dimostra la capacità del master IO-Link monolitico L6360 come transceiver di comunicazione per I/O multipli. (Immagine per gentile concessione di STMicroelectronics)

Figura 3: La scheda dimostrativa STEVAL-IFP016V2, con una porta master IO-Link L6360 (centrale), dimostra la capacità del master IO-Link monolitico L6360 come transceiver di comunicazione per I/O multipli. (Immagine per gentile concessione di STMicroelectronics)

Consiglio: chiedere sempre al produttore della scheda dimostrativa i relativi file Gerber per poterli integrare nell'architettura del sistema.

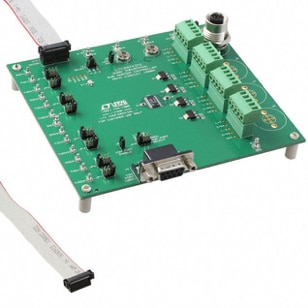

Un altro esempio è la scheda dimostrativa DC1880A di Analog Devices, dotata di master IO-Link quad LTC2874, controller per sostituzione a caldo e interfaccia di strato fisico (PHY). LTC2874 può anche essere configurata per alimentare, in casi speciali, dispositivi di ingresso/uscita seriale a corrente più elevata (SIO) (Figura 4).1

Figura 4: DC1880A è una scheda dimostrativa per il controller per sostituzione a caldo quad LTC2874 e PHY per un master IO-Link. (Immagine per gentile concessione di Analog Devices)

Figura 4: DC1880A è una scheda dimostrativa per il controller per sostituzione a caldo quad LTC2874 e PHY per un master IO-Link. (Immagine per gentile concessione di Analog Devices)

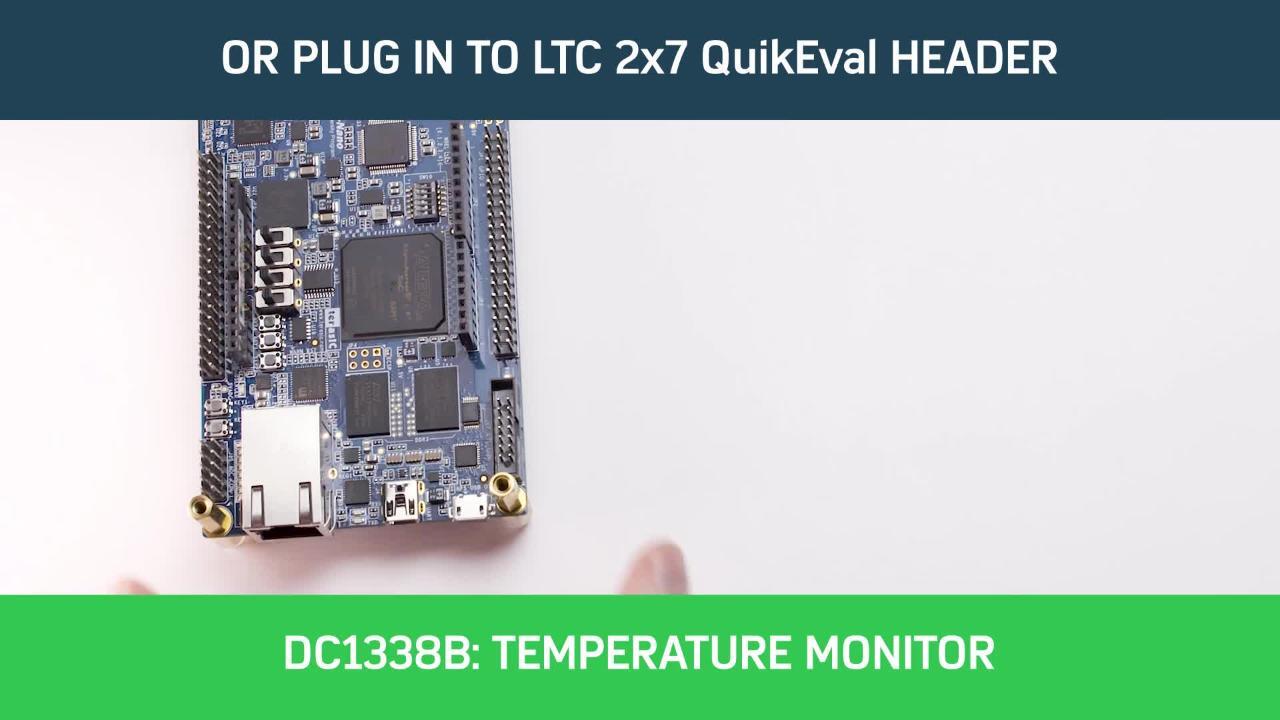

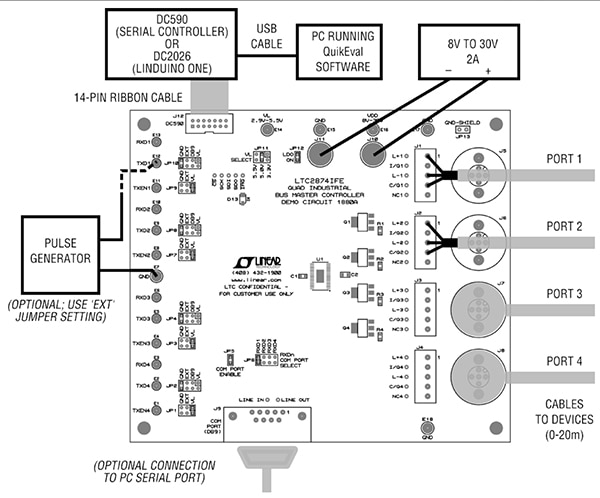

La scheda opera da un'alimentazione esterna e usa la scheda a controller seriale USB DC590B per comunicare con LTC2874 utilizzando il protocollo SPI (Figura 5). La scheda dimostrativa DC2026C compatibile con Arduino isolato Linduino One completa la parte del software di supporto del sistema IO-Link.

Figura 5: Per iniziare con la scheda dimostrativa DC1880A, scaricare il software di valutazione associato, collegare la scheda DC590B al PC e collegare la scheda DC1880A alla scheda DC590B. (Immagine per gentile concessione di Analog Devices)

Figura 5: Per iniziare con la scheda dimostrativa DC1880A, scaricare il software di valutazione associato, collegare la scheda DC590B al PC e collegare la scheda DC1880A alla scheda DC590B. (Immagine per gentile concessione di Analog Devices)

Per iniziare con la scheda dimostrativa DC1880A, scaricare il software QuickEval, collegare la scheda DC590B al PC utilizzando un cavo USB A/B standard e collegare la scheda DC1880A alla scheda DC590B utilizzando il cavo a nastro a 14 conduttori in dotazione con la scheda DC590B. I ponticelli sulla scheda DC1880A sono utilizzati per impostare le diverse tensioni per alimentare i pin di tensione dell'alimentazione logica (VL) sulla scheda DC590 e sulle schede DC1880A. L'accensione deve essere graduale. Prima di collegare l'alimentazione in ingresso, assicurarsi che sia inferiore a 40 V e che l'alimentazione sia disattivata prima del collegamento.

Operazione di accensione di IO-Link

Quando un master IO-Link come LTC2874 si accende, interroga ogni dispositivo collegato per stabilirne la corretta modalità operativa. Questo permette a dispositivi legacy e abilitati IO-Link di funzionare senza problemi nello stesso sistema. Ad esempio, le porte di LTC2874 sono impostate come una porta di I/O standard (SIO) (Porta 4) con sostituzione a caldo L+ e tre porte a corrente elevata (SIO+) (Figura 6).

Figura 6: Il master IO-Link quad LTC2874 configurato come tre porte SIO a corrente elevata (SIO+) e una porta SIO a corrente normale (Porta 4) con sostituzione a caldo L+. (Immagine per gentile concessione di Analog Devices)

Figura 6: Il master IO-Link quad LTC2874 configurato come tre porte SIO a corrente elevata (SIO+) e una porta SIO a corrente normale (Porta 4) con sostituzione a caldo L+. (Immagine per gentile concessione di Analog Devices)

Si possono ottenere correnti arbitrariamente elevate - per il funzionamento di LTC2874 in modalità SIO+ - riconvertendo i canali di sostituzione a caldo come driver SIO a corrente più elevata. LTC2874 ha una corrente nominale di comunicazione o di segnalazione (CQ) di 110 mA. È possibile ottenere correnti più elevate fino a 440 mA collegando in parallelo i canali SIO. Tenere presente che questo supera le specifiche IO-Link di un'uscita di corrente massima di 200 mA. Se un progettista sceglie di superare i 200 mA, le caratteristiche e le capacità di IO-Link di LTC2874 verranno comunque mantenute, ma i requisiti standard saranno violati.

Per un'interfaccia IO-Link per la comunicazione industriale punto-punto, la scheda di valutazione dell'interfaccia IO-Link SN65HVD101EVM di Texas Instruments per i transceiver SN65HVD101 e SN65HVD102 aiuta i progettisti a valutare le prestazioni del dispositivo, supportando il rapido sviluppo e l'analisi di questi due dispositivi PHY IO-Link.

I PHY IO-Link SN65HVD101 e SN65HV2102 implementano l'interfaccia IO-Link per la comunicazione industriale punto-punto. Quando i dispositivi sono collegati a un master IO-Link, rispondono alla comunicazione avviata dal master. Questi dispositivi PHY scambieranno dati con il nodo master, fungendo da strato fisico completo per la comunicazione bidirezionale.

I master IO-Link completi e implementabili includono il master IO-Link a 8 canali IOL MA8 EIP DI8 1072839 montabile su guida DIN di Phoenix Contact (Figura 7).

Figura 7: Il master IO-Link a otto canali 1072839 di Phoenix Contact è montato su guida DIN e forma un IO-Link con EtherNet/IP e il gateway Modbus TCP. (Immagine per gentile concessione di Phoenix Contact)

Figura 7: Il master IO-Link a otto canali 1072839 di Phoenix Contact è montato su guida DIN e forma un IO-Link con EtherNet/IP e il gateway Modbus TCP. (Immagine per gentile concessione di Phoenix Contact)

IOL MA8 EIP DI8 forma un IO-Link completo per EtherNet/IP e gateway Modbus TCP e può collegare fino a otto sensori IO-Link con gestione basata sul Web (Figura 8). Ha due porte Ethernet classificate come switch, LED di stato e connettori di facile utilizzo per le porte di alimentazione e IO-Link.

Figura 8: Un'interfaccia Web con il master IO-Link assicura il controllo e la diagnostica completi di tutti i dispositivi IO-Link collegati. (Immagine per gentile concessione di Phoenix Contact)

Figura 8: Un'interfaccia Web con il master IO-Link assicura il controllo e la diagnostica completi di tutti i dispositivi IO-Link collegati. (Immagine per gentile concessione di Phoenix Contact)

L'accesso completo a tutti i dispositivi IO-Link è fornito tramite l'interfaccia Web. Ad esempio, per accedere alle pagine di diagnostica sull'interfaccia Web, l'utente deve semplicemente effettuare il login a IOL MA8 EIP DI8, fare clic prima sulla scheda "Diagnostics" e quindi sulla scheda secondaria desiderata. Per visualizzare la pagina "IO-Link Diagnostics" mostrata nella Figura 8, l'utente fa semplicemente clic sulla scheda secondaria "IO-Link".

Sensori IO-Link

Con IO-Link, i progettisti possono inviare in modo efficiente i dati del sensore direttamente a un sistema di controllo. La flessibilità dei sensori con capacità IO-Link permette alle macchine di operare in modo più efficace fornendo al controller la diagnostica. Oltre alla loro funzione di rilevamento di base, come il rilevamento di oggetti su un nastro trasportatore, se i sensori sono giusti e posizionati in modo strategico possono fornire informazioni dettagliate e precise sullo stato di salute della macchina. Questa capacità viene utilizzata in IIoT per migliorare i tempi di servizio e la produttività complessiva delle apparecchiature, prevedendo i guasti prima che si verifichino.

Per IO-Link esistono moltissime opzioni di sensori. Ad esempio, Carlo Gavazzi offre un sensore di prossimità capacitivo particolarmente robusto, CA18CAN12BPA2IO. Il sensore ha un tempo di risposta inferiore a 10 ms e utilizza la tecnologia TripleshieldTM di quarta generazione dell'azienda per fornire una migliore immunità alle interferenze elettromagnetiche (EMI), in particolare agli inverter, e per migliorarne l'immunità all'umidità e alla polvere (Figura 9).

Figura 9: Il sensore di prossimità capacitivo CA18CAN12BPA2IO di Carlo Gavazzi appartiene a una nuova generazione della serie CA18CA di sensori IO che offre una migliore immunità alle EMI, in particolare agli inverter, oltre a una migliore immunità all'umidità e alla polvere. (Immagine per gentile concessione di Carlo Gavazzi)

Figura 9: Il sensore di prossimità capacitivo CA18CAN12BPA2IO di Carlo Gavazzi appartiene a una nuova generazione della serie CA18CA di sensori IO che offre una migliore immunità alle EMI, in particolare agli inverter, oltre a una migliore immunità all'umidità e alla polvere. (Immagine per gentile concessione di Carlo Gavazzi)

Il sensore soddisfa i test IP69K secondo la norma DIN 40050-9 per applicazioni di lavaggio ad alta pressione e ad alta temperatura. È dotato di un cavo di 2 m di lunghezza e di un campo di rilevamento da 2 a 10 mm (montato a raso) o da 3 a 15 mm (non a raso).

I parametri regolabili tramite l'interfaccia IO-Link sono:

- Distanza di rilevamento e isteresi

- Modalità di rilevamento: a punto singolo o a due punti o a finestra

- Funzioni di temporizzazione come: ritardo all'accensione, ritardo allo spegnimento, fronte di salita o di discesa monostabile

- Funzioni logiche come: AND, OR, X-OR e SR-FF

- Ingresso esterno

- Funzioni di registrazione, tra cui: temperature massime, temperature minime, ore di funzionamento, cicli di funzionamento, cicli di accensione e spegnimento, minuti sopra la temperatura massima e minuti sotto la temperatura minima

È opportuno notare che questi sensori, come tutti quelli IO-Link, si comportano come sensori standard quando non sono interfacciati con un sistema di controllo abilitato IO-Link. Di conseguenza, gli utenti possono utilizzare gli stessi sensori per applicazioni I/O standard e applicazioni IO-Link, il che semplifica il processo di selezione e riduce i costi di inventario.

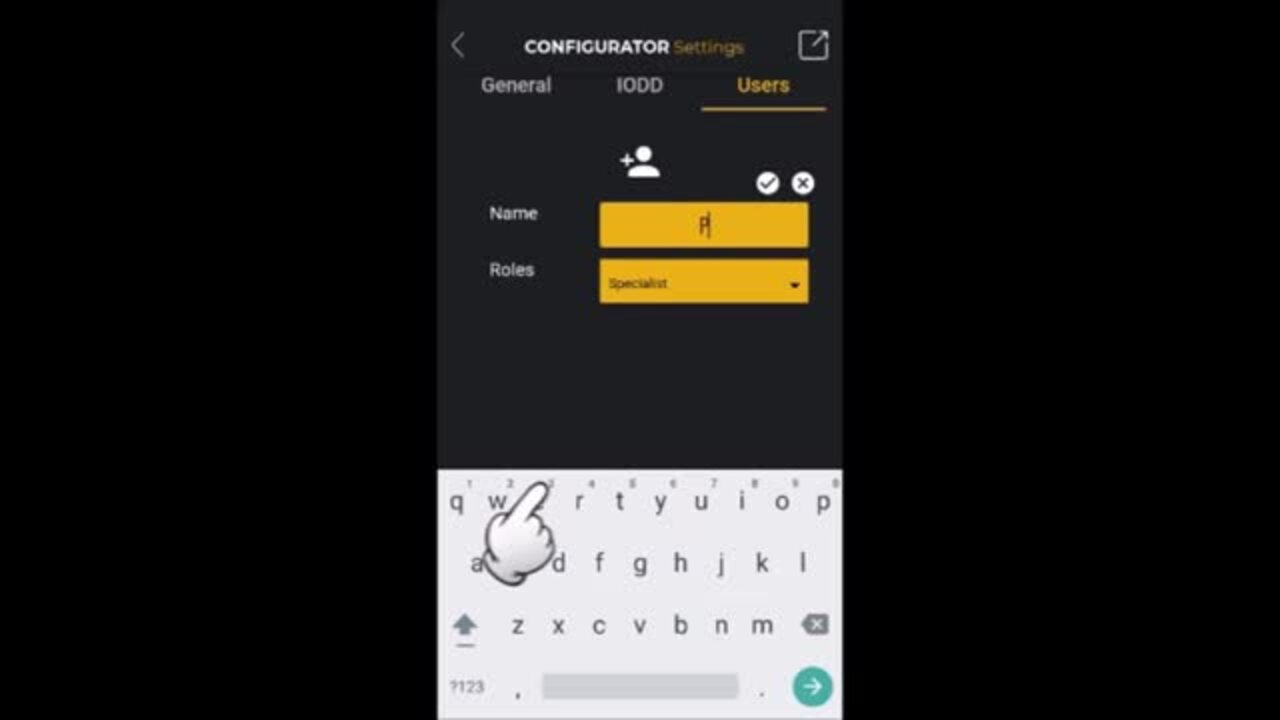

Se non si dispone di un PC o di un laptop, lo Smart Configurator per IO-Link SCTL55 di Carlo Gavazzi è un dispositivo portatile, ad alimentazione autonoma, in grado di modificare e ottimizzare i parametri dei sensori e di utilizzare i dati disponibili per migliorare i processi e agevolare la manutenzione predittiva (Figura 10).

Figura 10: Lo Smart Configurator di Carlo Gavazzi per sensori IO-Link può accedere ai dati dei sensori e gestire i parametri. (Immagine per gentile concessione di Carlo Gavazzi)

Figura 10: Lo Smart Configurator di Carlo Gavazzi per sensori IO-Link può accedere ai dati dei sensori e gestire i parametri. (Immagine per gentile concessione di Carlo Gavazzi)

Tramite un display touchscreen ad alta definizione di 5,5" e app dedicate, gli utenti del configuratore intelligente possono accedere alla diagnostica avanzata e alla risoluzione dei problemi, oltre a visualizzare le ore di funzionamento, il numero di rilevamenti, i cicli operativi e gli allarmi.

Aggiornamento dei sistemi di produzione automatizzati legacy con IO-Link

Lo standard IO-Link stabilisce che i sistemi legacy con le strutture fieldbus esistenti possono essere aggiornati a condizione che la mappa di sistema di IO-Link sia già stata implementata per il sistema bus in questione. I sistemi bus esistenti possono essere espansi. Per scambiare dati tra un dispositivo IO‐Link e un PLC, il master IO‐Link mappa i dati IO‐Link sul fieldbus usato.

I sensori non abilitati per IO-Link possono essere collegati a un master IO-Link se hanno uscite PNP standard o uscite push-pull. Non servono cavi o connettori IO-Link speciali.

Conclusione

Data la rapida diffusione di IIoT, i progettisti hanno bisogno di un mezzo veloce e standardizzato per implementare e collegare sensori e attuatori intelligenti. IO-Link offre questa standardizzazione con un'interfaccia digitale intuitiva.

Come mostrato, esistono molte soluzioni di serie per aiutare i progettisti a comprendere, valutare e implementare in modo rapido ed efficiente i dispositivi IO-Link. Possono così soddisfare la promessa di processi IIoT migliori, di una produzione più efficiente, di una maggiore sicurezza e di una riduzione dei tempi di fermo macchina.

Bibliografia

- Quad IO-Link master with higher current SIO channels ADI Power by Linear, Design Note 566, Eric Benedict - November 29, 2017

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.