Da IO-Link 1.0 a IO-Link 1.1

Contributo di Editori nordamericani di DigiKey

2020-11-03

Ampiamente utilizzato per decenni nell'I/O industriale, IO-Link ha visto negli ultimi anni un incredibile aumento di adozione. Come spiegato nell'articolo DigiKey "Confronto tra IO-Link 1.0 e 1.1", lo standard aperto IEC 61131-9 della International Electrotechnical Commission (IEC) (marchio IO-Link) fornisce una connettività intuitiva ai componenti di automazione. Si tratta di un'interfaccia di comunicazione digitale single-drop (SDCI) per collegare in rete piccoli sensori e attuatori chiamati dispositivi di campo o secondari agli hub di controllo IO-Link o primari e poi al resto dell'impianto di automazione. Uno dei vantaggi di IO-Link è che permette l'uso di cavi generici non schermati (fino a 20 m di lunghezza con tre-cinque fili conduttori) per questi collegamenti.

Questo articolo spiega in modo approfondito le tre caratteristiche di IO-Link che sono nuove nella sua versione 1.1:

- IO-Link 1.1 consente il backup dei dati in modo che il personale dell'impianto possa salvare e riutilizzare i parametri di un dispositivo

- IO-Link 1.1 può elaborare larghezze di dati fino a 32 byte per porta

- IO-Link 1.1 consente velocità dati di 230,4 kbaud dai primari IO-Link 1.1

Figura 1: La comunicazione IO-Link permette a R.A JONES di monitorare più da vicino i sensori a fini di prestazioni, manutenzione e modifica dei parametri. Questo secondo il Responsabile di ingegneria per l'innovazione Nate Smith. Infatti, IO-Link sta rapidamente diventando uno standard industriale leader per la comunicazione con i dispositivi di campo (secondari) nell'automazione. (Immagine per gentile concessione di R,A JONES)

Figura 1: La comunicazione IO-Link permette a R.A JONES di monitorare più da vicino i sensori a fini di prestazioni, manutenzione e modifica dei parametri. Questo secondo il Responsabile di ingegneria per l'innovazione Nate Smith. Infatti, IO-Link sta rapidamente diventando uno standard industriale leader per la comunicazione con i dispositivi di campo (secondari) nell'automazione. (Immagine per gentile concessione di R,A JONES)

IO-Link 1.1 come server di assegnazione dei parametri

L'integrazione di controllo dei componenti IO-Link avviene tramite un software di configurazione che sfrutta i file di descrizione dei dispositivi IO standardizzati (IODD) associati a ogni componente IO-Link. Questi file IODD (che memorizzano il modello del componente, gli intervalli di funzionamento, i dati per supportare le funzioni diagnostiche e il simbolo per la visualizzazione su HMI e GUI) sono file .xml forniti dal produttore del componente per supportare IO-Link V1.0 e V1.1 attraverso i propri siti web e ioddfinder.io-link.com.

La novità di IO-Link 1.1 è la capacità di alcuni primari IO-Link 1.1 di memorizzare localmente file IODD e dati complementari - per fornire funzioni di server di assegnazione dei parametri ad altri dispositivi in rete. Prima di questa caratteristica (e nelle installazioni IO-Link legacy) gli utenti finali che dovevano scambiare un dispositivo di campo nuovo o sostitutivo erano costretti a configurare prima quel dispositivo - di solito collegandolo alla porta USB di un PC ed eseguendo manualmente la configurazione software.

Un ulteriore vantaggio di questo aspetto della V1.1 è il modo in cui gli utenti finali possono ora (in molti casi) scambiare a caldo i dispositivi periferici IO-Link comparabili di diversi produttori - rendendo più accessibile una più ampia selezione di dispositivi fondamentalmente intercambiabili. Ciò è particolarmente utile per la sostituzione d'emergenza di sensori guasti o danneggiati su linee di produzione ad alto volume.

Specifiche della velocità di comunicazione superiore di IO-Link 1.1

L'altra nuova caratteristica di IO-Link 1.1 è COM3 - la modalità di comunicazione con una velocità che supporta le funzionalità più avanzate dei dispositivi di campo. La velocità dati della comunicazione COM3 SDCI è specificata fino a 230,4 kbit/sec (anche 230,4 kbaud). Ciò significa che la più recente iterazione IO-Link (1.1.3) viene fornita con miglioramenti che rispondono all'ultima obiezione persistente su IO-Link - che lo standard non ha una velocità sufficiente per l'automazione moderna.

Più specificamente, 1.1.3 può impartire tempi di ciclo che supportano le comunicazioni in tempo reale per i dati di processo trasmessi ciclicamente descritti in un precedente articolo DigiKey su questo argomento; in alcuni casi anche a cicli sotto i millisecondi. I dati di processo trasmessi per la larghezza di banda in tempo reale (in kilobyte al secondo) dipendono dal tempo necessario al primario per richiedere un messaggio al dispositivo, da un ritardo di commutazione della direzione di comunicazione, dal tempo necessario al dispositivo di campo per rispondere e da un altro ritardo di commutazione della direzione di comunicazione.

Conoscere qualcosa sui circuiti fisici dei microcontroller (in alcuni casi CI standalone) è utile per capire come eseguono queste comunicazioni i componenti IO-Link. All'interno dei dispositivi di campo primari e secondari vi sono circuiti detti ricetrasmettitori asincroni universali (UART) che raggruppano i dati in pacchetti per la trasmissione. Questi frame hanno una lunghezza di 11 bit - con un bit usato per comunicare l'inizio, otto bit (detti anche ottetto nelle specifiche IO-Link e nella letteratura ufficiale) usati per trasportare i dati di processo reali e altri due usati per comunicare la parità e lo stop.

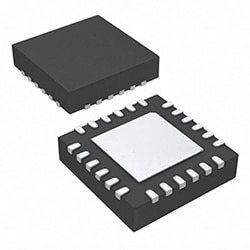

Figura 2: MAX14827AATG+ di Maxim Integrated è un transceiver IO-Link a doppio driver a bassa potenza per l'integrazione nei dispositivi IO-Link. Un'interfaccia UART a tre fili permette la connettività IO-Link con il microcontroller UART e un UART/SPI multiplato permette l'uso di un'interfaccia seriale per le funzioni UART e SPI condivise. (Immagine per gentile concessione di Maxim Integrated)

Figura 2: MAX14827AATG+ di Maxim Integrated è un transceiver IO-Link a doppio driver a bassa potenza per l'integrazione nei dispositivi IO-Link. Un'interfaccia UART a tre fili permette la connettività IO-Link con il microcontroller UART e un UART/SPI multiplato permette l'uso di un'interfaccia seriale per le funzioni UART e SPI condivise. (Immagine per gentile concessione di Maxim Integrated)

Secondo la Tabella 9 delle specifiche IO-Link 1.1.3 di giugno 2019, per trasmettere ogni bit è necessaria una disposizione IO-Link COM3 di 4,34 µsec. Questo tempo più i ritardi tra i pacchetti sia nel primario che nel secondario (rispettivamente fino a 4,34 µsec e triplo) e da 4,34 µsec a 43,0 µsec per il ritardo di commutazione della direzione di comunicazione rendono la velocità dati sotto i millisecondi più che sufficiente per le applicazioni industriali più esigenti.

Il jolly (che ha una notevole influenza sulla larghezza di banda in tempo reale) è il tipo di sequenza di messaggi scelto per la rete IO-Link. Diversi tipi di sequenze consentono diverse quantità di trasmissione di dati aciclici o su richiesta. Quindi, per stimare la larghezza di banda in tempo reale di una disposizione IO-Link, i calcoli devono tener conto sia dei dati di processo sia dei dati aciclici consentiti dalla messaggistica di sistema. Alcuni tipi definiscono valori di ottetti fissi di processo e aciclici su richiesta, mentre altri consentono al fornitore o all'utente di impostare gli ottetti dei dati di processo tra uno e 32 e gli ottetti dei dati aciclici a 1, 2, 8 o 32. In breve, i sistemi che devono spostare meno dati hanno tempi di ciclo più rapidi.

L'analisi di tutti i fattori menzionati produce una larghezza di banda in tempo reale - definita dai dati di processo (solo) trasmessi (in kbit) divisi per il tempo di ciclo totale calcolato in kbit/sec. Ad esempio, con un solo ottetto di dati aciclici (per 1-8) e 32 ottetti di dati di processo (per 32-8), il tempo di ciclo è di poco superiore a un paio di millisecondi e la larghezza di banda supera i 100 kbit/sec.

Tutti i nuovi primari IO-Link 1.1 supportano COM3 e i componenti di automazione che sfruttano questa velocità dati - e si adattano automaticamente alle velocità che utilizzano i suoi secondari collegati. In realtà, è comune avere dispositivi di campo con vari tempi di ciclo che funzionano su un unico primario per consentire l'uso di sensori e attuatori con vari livelli di sofisticazione, così come aggiornamenti incrementali della progettazione. Gli attuatori che utilizzano la velocità dati di 230,4 kbaud di COM3 (di solito con la disposizione delle porte di Classe B trattata nella prossima sezione di questo articolo) comprendono componenti sia fluidodinamici che elettromeccanici - tra cui valvole pneumatiche, cilindri lineari e collettori, nonché piccoli dispositivi di campo basati su motori passo-passo. I sensori che utilizzano più comunemente COM3 comprendono sensori di posizione e di spostamento, nonché sensori di colore, temperatura e pressione, tutti tra i più comuni nel controllo di processo. Anche specifici interruttori meccanici sfruttano questa modalità di comunicazione COM3.

Figura 3: I sensori intelligenti serie HG-C1000L di Panasonic utilizzano le connessioni COM3 di IO-Link per supportare il monitoraggio remoto e le routine di manutenzione preventiva. La logica del sensore su scheda è in grado di rilevare gli stati normali, di errore, di attenzione e di allarme. Questi sensori forniscono anche un mezzo per riconfigurare rapidamente e da remoto le impostazioni e le operazioni del sensore quando richiesto. (Immagine per gentile concessione di Panasonic Industrial Automation Sales)

Figura 3: I sensori intelligenti serie HG-C1000L di Panasonic utilizzano le connessioni COM3 di IO-Link per supportare il monitoraggio remoto e le routine di manutenzione preventiva. La logica del sensore su scheda è in grado di rilevare gli stati normali, di errore, di attenzione e di allarme. Questi sensori forniscono anche un mezzo per riconfigurare rapidamente e da remoto le impostazioni e le operazioni del sensore quando richiesto. (Immagine per gentile concessione di Panasonic Industrial Automation Sales)

Connessioni fisiche di IO-Link 1.1 (incluse le porte dati)

Si considerino ora le larghezze dei dati di IO-Link - fino a 32 byte per porta per i dati di processo. Tutte le porte attivate sui primari IO-Link sono impostate per gestire l'uscita e l'ingresso digitali o per funzionare come punto IO-Link usando un UART in modalità half-duplex (in modo che i bit di dati siano inviati e ricevuti in sequenze di singolo bit). Un tipico primario IO-Link a quattro o otto porte potrebbe collegarsi direttamente a diversi dispositivi di campo o fungere da hub intermedio - e la larghezza di trasmissione dipende da questo primario. I collegamenti a un tipico dispositivo di campo IO-Link comprendono i conduttori di alimentazione L+ e M e i conduttori C/Q1, dove questi ultimi trasportano i dati di processo e i dati per la parametrizzazione, la configurazione e la diagnostica.

Figura 4: Dispositivi intelligenti come questo sensore di pressione SICK con IO-Link (che consente connessioni tramite un M12 a quattro o cinque pin) possono evitare i tempi di inattività e gli errori associati alla riprogrammazione manuale. Questo perché consentono modifiche parametriche e riconfigurazioni tramite il PLC della macchina. Notare i collegamenti L+ e M e C/Q1 del connettore IO-Link. (Immagine per gentile concessione di SICK)

Figura 4: Dispositivi intelligenti come questo sensore di pressione SICK con IO-Link (che consente connessioni tramite un M12 a quattro o cinque pin) possono evitare i tempi di inattività e gli errori associati alla riprogrammazione manuale. Questo perché consentono modifiche parametriche e riconfigurazioni tramite il PLC della macchina. Notare i collegamenti L+ e M e C/Q1 del connettore IO-Link. (Immagine per gentile concessione di SICK)

Ciò che complica leggermente le cose è che le specifiche IO-Link consentono entrambe le porte di Classe A e Classe B sui primari e sui secondari. Le porte di Classe A definite da IEC 60947-5-2 non devono essere confuse con i connettori M12 codificati A definiti da IEC 61076-2-101. Per saperne di più sugli onnipresenti connettori M12 nel contesto di IO-Link, leggere l'articolo DigiKey "Nozioni di base su IO-Link". In breve, i pin 2 e 5 del connettore IO-Link sono a volte utilizzati (e tale uso varia) mentre i pin 1, 3 e 4 sono sempre utilizzati (e l'uso varia solo per quest'ultimo). Le disposizioni di Classe A (basate su connettori M5, M8 o M12 a quattro pin) consentono maggiori variazioni di I/O e persino un'uscita ad alta corrente per pilotare gli attuatori. Per contro, le disposizioni di Classe B sono sempre collegamenti M12 a cinque pin.

Indipendentemente dalla classe, le prese femmina del connettore si trovano sui pin del connettore primario e del maschio sul dispositivo di campo secondario.

I 32 byte per porta per i dati di processo sono solo un valore massimo utilizzato per i più avanzati sensori e attuatori collegati a IO-Link. Difatti, la larghezza dei dati di un secondario IO-Link molto semplice come uno switch può essere solo un bit. Laddove la larghezza dei dati impostata non è sufficiente per l'applicazione, alcuni primari IO-Link consentono la trasmissione frammentata dei dati di processo. Altri schemi di espansione della capacità di dati di IO-Link includono l'uso multiplo dei conduttori pin-4 per le comunicazioni bidirezionali IO-Link e di commutazione, nonché la trasmissione dati a doppio canale in parallelo ai dati pin-4 IO-Link. Per quest'ultimo, il conduttore pin-2 può trasportare segnali di I/O o di commutazione specifici del dispositivo (spesso, anche se non sempre, associati al monitoraggio dello stato) e liberare il canale IO-Link per trasportare segnali complementari. Tale trasmissione dati a doppio canale IO-Link consente comunicazioni in tempo reale senza i ritardi associati ai PLC remoti (inclusi i tempi di ciclo) che a loro volta supportano le applicazioni che richiedono una rapida analisi e risposta alle condizioni della macchina o del dispositivo.

Conclusione

Le tre nuove caratteristiche della versione 1.1 di IO-Link includono il backup dei dati (per il salvataggio e il riutilizzo dei parametri del dispositivo), la possibilità di elaborare larghezze di dati fino a 32 byte per porta e velocità dati di 230,4 kbaud dai primari. Queste caratteristiche hanno solo accelerato l'adozione di IO-Link 1.1 per l'automazione industriale.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.