Scheda inverter ad alta potenza con capacità termica per applicazioni alimentate a batteria

2022-03-10

Oggigiorno, le soluzioni motorizzate a batteria possono tipicamente fornire centinaia di watt di potenza utilizzando tensioni di servizio molto basse. In tali applicazioni, una corretta gestione delle correnti dirette all'elettronica di azionamento del motore è necessaria per garantire l'efficienza e l'affidabilità generale del sistema. Infatti, le correnti del motore possono superare varie decine di ampere, portando a un aumento della dissipazione di potenza all'interno dell'inverter. Più potenza ai componenti dell'inverter si traduce in temperature più elevate, deterioramento delle prestazioni e persino rotture improvvise se si superano i valori massimi consentiti. L'ottimizzazione delle prestazioni termiche, in combinazione con un fattore di forma compatto, è un aspetto chiave della fase di progettazione degli inverter che potrebbe nascondere delle insidie se non adeguatamente affrontato. Un approccio a questo problema è stata la produzione di prototipi perfezionati in fasi successive mediante la convalida sul campo. Tuttavia, le valutazioni elettriche e termiche erano totalmente separate e gli effetti dell'accoppiamento elettrotermico non erano mai affrontati durante la progettazione. Questo di solito comportava diverse iterazioni e un lungo time-to-market. Esiste un metodo alternativo più efficace al momento per ottimizzare le prestazioni elettrotermiche dei sistemi di controllo dei motori sfruttando le moderne tecnologie di simulazione. Cadence® Celsius™ Thermal Solver, il software di co-simulazione elettrica e termica leader del settore per l'analisi dei sistemi, fornisce in pochi minuti una valutazione globale e accurata delle prestazioni del progetto da una prospettiva sia elettrica sia termica. STMicroelectronics, produttore leader di circuiti integrati per il controllo industriale dei motori, ha messo a punto la scheda di valutazione EVALSTDRIVE101 utilizzando Celsius™. Il risultato è un inverter per motori brushless trifase in grado di pilotare fino a 15 Arms di corrente che può essere referenziato dai progettisti dell'applicazione finale. In questo articolo, cogliamo l'occasione per descrivere il flusso di lavoro che ha permesso a STMicroelectronics di produrre EVALSTDRIVE101, riducendo il lavoro necessario per l'ottimizzazione termica.

EVALSTDRIVE101

EVALSTDRIVE101 si basa su STDRIVE101, un gate driver a semiponte triplo da 75 V con protezioni fornite in un contenitore QFN di 4x4 mm, perfetto per soluzioni alimentate a batteria e sei MOSFET di potenza STL110N10F7 disposti in tre semiponti. Celsius™ ha semplificato notevolmente il processo di ottimizzazione di EVALSTDRIVE101 ottenendo un progetto compatto e affidabile in un breve lasso di tempo. I risultati della simulazione, come discusso in seguito, sono stati utilizzati per regolare iterativamente le posizioni dei componenti, perfezionare le forme dei piani e delle tracce, modificare lo spessore degli strati e aggiungere o rimuovere le vie per ottenere una versione dell'inverter pronta per la produzione. Il layout ottimizzato di EVALSTDRIVE101 consiste in quattro strati con 2 once di rame, larghezza di 11,4 cm e altezza di 9 cm che possono fornire fino a 15 Arms di corrente al carico utilizzando una tensione di batteria di 36 V. Dal punto di vista termico, la parte più critica di EVALSTDRIVE101 è l'area dello stadio di potenza che include principalmente i MOSFET di potenza, i resistori di shunt, i condensatori di bypass ceramici, i condensatori elettrolitici a effetto di massa e i connettori. Il layout di questa parte è stato fortemente rimpicciolito per occupare solo la metà della dimensione totale della scheda, cioè 50 cm2. A questo proposito, è stata prestata particolare attenzione al posizionamento e all'instradamento dei MOSFET, poiché questi componenti sono responsabili della maggior parte delle perdite di potenza durante il funzionamento dell'inverter. L'area di rame di tutti i terminali drain dei MOSFET è stata massimizzata sullo strato superiore e replicata e ampliata ove possibile per gli altri strati al fine di migliorare la trasmissione del calore verso il fondo della superficie della scheda. In questo modo, entrambe le superfici superiore e inferiore della scheda contribuiscono efficacemente alla dissipazione del calore per convezione naturale e irraggiamento. La connessione elettrica e termica tra i diversi strati è stata fornita da fori di via di 0,5 mm di diametro che facilitano la ventilazione e migliorano il raffreddamento. Una griglia di fori di via è ubicata proprio sotto le piazzole esposte dei MOSFET, ma il loro diametro è stato ridotto a 0,3 mm per evitare riflussi di pasta saldante nei fori.

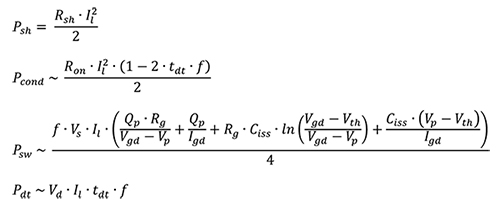

Stima delle perdite di potenza

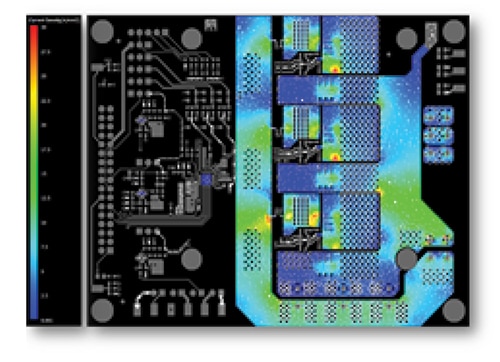

Figura 1: Densità di corrente simulata dello strato superiore. (Immagine per gentile concessione di STMicroelectronics)

Figura 1: Densità di corrente simulata dello strato superiore. (Immagine per gentile concessione di STMicroelectronics)

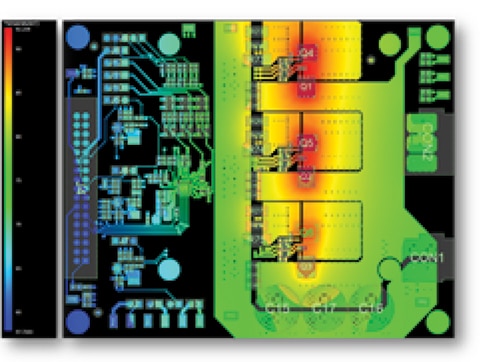

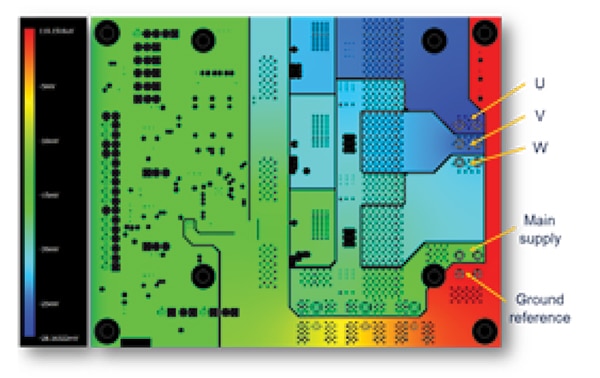

Figura 2: Temperature di stato stazionario simulate dello strato superiore. (Immagine per gentile concessione di STMicroelectronics)

Figura 2: Temperature di stato stazionario simulate dello strato superiore. (Immagine per gentile concessione di STMicroelectronics)

L'ottimizzazione termica di EVALSTDRIVE101 è partita da una stima della potenza dissipata dall'inverter durante il suo funzionamento, come un input del simulatore termico. Le perdite dell'inverter possono essere divise in due contributi: quelle dovute all'effetto Joule all'interno delle tracce della scheda e quelle dovute ai componenti elettronici. Mentre Celsius™ può determinare con precisione le densità di corrente e le perdite della scheda direttamente importando i dati del layout, si devono invece calcolare le perdite dovute ai componenti elettronici. Anche se un simulatore di circuiti potrebbe fornire risultati molto accurati, si è deciso di usare formule semplificate per ottenere una stima ragionevole delle perdite di potenza, anche se con approssimazioni. Infatti, i modelli elettrici dei componenti potrebbero non essere prontamente disponibili presso i produttori e difficili o non fattibili da implementare da zero a causa della mancanza di dati di modellazione, mentre le formule fornite richiedono solo informazioni di base estratte dalle schede tecniche. Tralasciando i fenomeni secondari, la dissipazione di potenza dell'inverter è dominata dalle perdite all'interno di Psh dei resistori di shunt e dei MOSFET. Queste perdite sono Pcondper conduzione, Psw per commutazione e Pdt per caduta del diodo:

|

La dissipazione di potenza stimata era di 1,303 W per ogni MOSFET e di 0,281 W per ogni resistore di shunt.

Simulazioni termiche

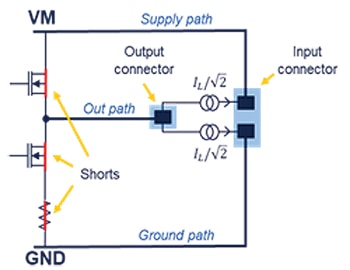

Celsius™ permette ai progettisti di eseguire simulazioni che includono l'analisi elettrica del sistema per mostrare le densità di corrente nelle tracce e nei fori di via, oltre che le cadute di tensione. Per queste simulazioni i progettisti devono definire i circuiti di corrente di interesse usando un modello di circuito per il sistema. Il modello adottato per ogni semiponte di EVALSTDRIVE101 è mostrato nella Figura 3. Consiste in due generatori di corrente costante posti tra l'uscita e i connettori di alimentazione e tre cortocircuiti che bypassano i MOSFET e il resistore di shunt. I due circuiti di corrente forniscono un buon adattamento con le correnti medie del caso reale in tutto il rail di alimentazione e il piano di massa, mentre la corrente del percorso di uscita è lievemente sovradimensionata, una condizione operativa pratica per valutare la robustezza del progetto. La Figura 4 e la Figura 1 mostrano le cadute di tensione e la densità di corrente di EVALSTDRIVE101 con una corrente di 15 Arms. Le cadute di tensione rispetto al riferimento di terra evidenziano un layout particolarmente ottimizzato con un'assenza di colli di bottiglia e uscite ben bilanciate a 28 mV, 25 mV e 23 mV per U, V e W. L'uscita U mostra la caduta di tensione più alta mentre l'uscita W, la più bassa delle tre a causa del percorso più corto dal connettore di alimentazione. Le correnti sono ben distribuite nei vari percorsi e hanno una densità media inferiore a 15 A/mm2, il valore consigliato per il dimensionamento delle tracce di potenza. Alcune aree rosse sono evidenziate in prossimità dei MOSFET, dei resistori di shunt e dei connettori. Queste rappresentano una densità di corrente più alta a causa dei terminali dei componenti che sono più piccoli delle tracce di alimentazione sottostanti. Tuttavia, la densità di corrente massima è molto al di sotto del limite di 50 A/mm2, che potrebbe realisticamente comportare problemi di affidabilità.

Figura 3: Modellazione del circuito di corrente. (Immagine per gentile concessione di STMicroelectronics)

Figura 3: Modellazione del circuito di corrente. (Immagine per gentile concessione di STMicroelectronics)

Il simulatore permette ai progettisti di impostare ed eseguire simulazioni in stato stazionario o transitorio. Il primo fornisce una singola mappa di temperatura 2D per strati e componenti, mentre il secondo fornisce mappe per ogni istante temporale simulato e curve di riscaldamento a discapito di un tempo di simulazione superiore. Le impostazioni necessarie per la simulazione dello stato stazionario possono essere applicate a una simulazione transitoria, ma questo richiede anche la definizione di funzioni di dissipazione di potenza per i componenti. Le simulazioni transitorie sono adatte quando si definiscono diversi stati operativi per il sistema con fonti di alimentazione non attive simultaneamente e per valutare il tempo necessario per raggiungere lo stato stazionario.

Figura 4: Cadute di tensione simulate dello strato interno. (Immagine per gentile concessione di STMicroelectronics)

Figura 4: Cadute di tensione simulate dello strato interno. (Immagine per gentile concessione di STMicroelectronics)

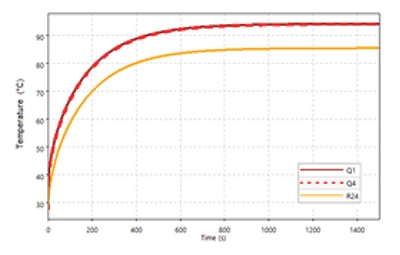

Le simulazioni di EVALSTDRIVE101 sono state eseguite a una temperatura ambiente di 28 °C con un coefficiente di scambio termico come condizione limite e modelli termici a due resistori per i dispositivi. Questi modelli sono stati utilizzati al posto di modelli termici dettagliati come Delphi perché sono disponibili nelle schede tecniche dei componenti, anche se questo sacrifica leggermente la precisione della simulazione. I risultati dello stato stazionario per EVALSTDRIVE101 sono forniti nella Figura 4 e i risultati della simulazione transitoria nella Figura 5. Le funzioni di potenza a gradini sono state utilizzate nella simulazione transitoria per abilitare tutti i MOSEFT e i resistori di shunt al tempo zero. Le simulazioni hanno identificato la zona del semiponte U come la più calda della scheda. Il MOSFET Q1 (lato alto) era a 94,06 °C seguito dal MOSFET Q4 (lato basso), dai resistori di shunt R24 e R23 con temperature rispettivamente di 93,99 °C, 85,34 °C e 85,58 °C.

Figura 5: Riscaldamento simulato dei componenti del semiponte U. (Immagine per gentile concessione di STMicroelectronics)

Figura 5: Riscaldamento simulato dei componenti del semiponte U. (Immagine per gentile concessione di STMicroelectronics)

Configurazione della caratterizzazione termica

Una caratterizzazione sperimentale delle prestazioni termiche di EVALSTDRIVE101 è stata svolta dopo la produzione. Piuttosto che usare un motore collegato a un banco di frenatura, è stato considerato un banco di prova equivalente per facilità di implementazione, come mostrato nella Figura 6. EVALSTDRIVE101 è stato collegato a una scheda di controllo per generare i segnali di guida necessari e posto all'interno di una scatola di plexiglass per ottenere il raffreddamento del sistema per convezione senza flusso d'aria accidentale. Sopra la scatola è stata posta una termocamera (modello TVS-200 di Nippon Avionics), che inquadrava la scheda attraverso un foro nel coperchio. È stato collegato un carico trifase alle uscite della scheda e il sistema è stato alimentato a 36 V. Il carico consiste in tre bobine cablate in una configurazione a stella per emulare il motore. Ogni bobina ha una corrente di saturazione di 30 A, un'induttanza di 300 µH e solo una resistenza parassita di 25 mΩ. La bassa resistenza parassita ha notevolmente ridotto l'effetto di riscaldamento Joule all'interno delle bobine in favore di un trasferimento di potenza senza perdite tra la scheda e il carico. Tre correnti sinusoidali sono state generate all'interno delle bobine a 15 Arms applicando tensioni sinusoidali appropriate tramite la scheda di controllo. Con questo metodo, lo stadio di potenza lavorava in una condizione molto vicina all'applicazione finale di comando del motore con il vantaggio di non richiedere un anello di controllo.

Figura 6: Configurazione della caratterizzazione termica. (Immagine per gentile concessione di STMicroelectronics)

Figura 6: Configurazione della caratterizzazione termica. (Immagine per gentile concessione di STMicroelectronics)

Misurazione della perdita di potenza

Un fattore che influisce sulla qualità dei risultati della simulazione è certamente la precisione dei dati della potenza dissipata da ogni dispositivo sullo stadio di potenza. Questi dati sono stati ottenuti utilizzando formule semplificate sia per i MOSFET che per i resistori di shunt, pertanto sono state introdotte delle approssimazioni. La misurazione è stata eseguita sulla scheda per valutare l'errore nella quantificazione della potenza dissipata. La perdita di potenza Ploss della scheda è stata misurata come la differenza tra la potenza di ingresso Pin e la potenza consegnata al carico alle tre uscite PUout, PVout e PWout. La misurazione è stata effettuata utilizzando un oscilloscopio (modello HDO6104-MS di Teledyne LeCroy) e applicando le funzioni matematiche appropriate alle forme d'onda: in primo luogo è stato calcolato il prodotto punto-punto della tensione e della corrente, poi la potenza è stata mediata su un numero intero di cicli sinusoidali. La seguente tabella mostra i risultati di misurazione a temperatura ambiente e in uno stato caldo, quando lo stadio di potenza ha raggiunto la condizione di stato stazionario. Viene anche fornito il valore complessivo della potenza dissipata dalla scheda precedentemente stimato da formule.

|

I risultati mostrano un'ottima corrispondenza tra le misure e le stime, in linea con le approssimazioni introdotte. Una sovrastima della misura a temperatura ambiente dell'1,5% è inclusa nelle formule, che fornisce circa un 3,9% di sottostima rispetto ai dati a caldo. Questo risultato è in linea con la variabilità associata alla resistenza nello stato On dei MOSFET e dei resistori di shunt, poiché sono stati utilizzati i valori nominali nei calcoli. Come previsto, tutti i valori di potenza erano più alti a caldo che a temperatura ambiente, a causa dell'aumento delle resistenze delle bobine e dei MOSFET con la temperatura. I dati mostrano anche una differenza tra le potenze misurate per le tre uscite. Questo effetto è dovuto allo sbilanciamento del carico trifase, a causa dei valori leggermente diversi di L e R da bobina a bobina. Questo effetto, tuttavia, gioca un ruolo marginale poiché il disallineamento osservato è inferiore a quello tra le misure e la stima.

Risultati della temperatura

La generazione di correnti sinusoidali nel carico e l'acquisizione di immagini termiche dalla termocamera sono state attivate simultaneamente. La termocamera è stata precedentemente configurata per acquisire immagini termiche ogni 15 secondi e per includere in ogni acquisizione tre marcatori di temperatura per i componenti Q1, Q4 e R23. Il sistema è rimasto attivo fino al raggiungimento dello stato stazionario dopo circa 25 minuti. La temperatura ambiente rilevata all'interno della scatola alla fine del test era di circa 28 °C. La Figura 7 mostra il transitorio di riscaldamento della scheda che è stato derivato dai marcatori di temperatura e la Figura 8 mostra le temperature finali sulla scheda. La misurazione ha mostrato che il MOSFET Q1 è stato il componente più caldo dell'intera scheda con una temperatura di 93,8 °C, mentre il MOSFET Q4 e la resistenza R23 hanno raggiunto rispettivamente 91,7 °C e 82,6 °C. Come discusso in precedenza, Celsius™ ha simulato la temperatura del MOSFET Q1 a 94,06 °C, la temperatura del MOSFET Q4 a 93,99 °C e la temperatura di R23 a 85,58 °C, dando una corrispondenza molto buona con le misurazioni. Lo stesso accordo è rilevabile anche nella costante di tempo del transitorio di riscaldamento, come si evince facilmente dal confronto diretto della Figura 5 con la Figura 7.

Figura 7: Riscaldamento misurato dei componenti del semiponte U. (Immagine per gentile concessione di STMicroelectronics)

Figura 7: Riscaldamento misurato dei componenti del semiponte U. (Immagine per gentile concessione di STMicroelectronics)

Figura 8: Temperature dello stato stazionario misurato dello strato superiore (Immagine per gentile concessione di STMicroelectronics)

Figura 8: Temperature dello stato stazionario misurato dello strato superiore (Immagine per gentile concessione di STMicroelectronics)

Riepilogo

STMicroelectronics ha recentemente rilasciato la scheda di valutazione EVALSTDRIVE101, progettata sfruttando Cadence® Celsius™ Thermal Solver. La scheda si rivolge al controllo dei motori brushless trifase ad alta potenza e bassa tensione, come richiesto dalle applicazioni alimentate a batteria. Include uno stadio di potenza compatto di 50 cm2 che può fornire oltre 15 Arms di corrente al motore senza un dissipatore di calore o un circuito di raffreddamento supplementare. Utilizzando diverse funzioni di simulazione incorporate nel simulatore termico, è stato possibile non solo prevedere il profilo termico della scheda e i suoi punti caldi sui componenti dello stadio di potenza, ma anche avere una descrizione dettagliata delle cadute di tensione e della densità di corrente lungo le tracce di potenza che potrebbero essere difficili da ottenere o non fattibili con misure sperimentali. I risultati della simulazione hanno permesso una rapida ottimizzazione del layout della scheda, regolando il posizionamento e correggendo le debolezze del layout dalle prime fasi del progetto fino alla convalida finale. Una caratterizzazione termica con una termocamera a infrarossi ha mostrato il buon accordo tra le temperature simulate e misurate nello stato stazionario, così come il profilo termico transitorio, dimostrando le eccezionali prestazioni della scheda e l'efficacia del simulatore termico nell'aiutare i progettisti a ridurre il margine di progettazione e raggiungere un rapido time-to-market.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.