Alcune delle principali considerazioni da fare nella scelta delle apparecchiature di automazione industriale

Contributo di Editori nordamericani di DigiKey

2024-08-28

La scelta ottimale di apparecchiature per l'automazione industriale come motori, azionamenti e moduli di comunicazione richiede la massima attenzione ai dettagli. Ad esempio, esistono numerose differenze tra la National Electrical Manufacturers Association (NEMA) in Nord America e la International Electrotechnical Commission (IEC) in Europa per quanto riguarda i valori nominali di motori e azionamenti.

Quando si scelgono motori, azionamenti e controller, alcune considerazioni includono le tensioni di ingresso e di uscita e le tolleranze, l'intervallo di velocità richiesto e le esigenze di regolazione, i requisiti di coppia, l'accelerazione, i cicli di lavoro di frenata, esigenze speciali come la risposta rapida alla velocità o alla coppia e i fattori ambientali, compresa la gestione termica.

Le esigenze di comunicazione dipendono dalla posizione dell'apparecchiatura nella gerarchia di controllo industriale. A fianco delle apparecchiature usate in fabbrica, protocolli come IO-Link possono collegare sensori e attuatori intelligenti, mentre EtherCAT, PROFINET, Modbus e altri protocolli possono collegare movimento, sicurezza, I/O e visione.

Il livello più alto della rete di automazione di fabbrica utilizza spesso Ethernet/IP per connettersi con vari controller di automazione, interfacce di programmazione e cloud, nonché un protocollo come DisplayPort per connettersi alle interfacce uomo-macchina (HMI). Nel mezzo, combinazioni di Ethernet/IP, EtherCAT e altri protocolli possono collegare lo stabilimento ai livelli di funzionamento e controllo.

I dettagli sono troppo numerosi per rendere loro giustizia in questa sede. Questo articolo presenta invece diverse indicazioni da tenere a mente quando si specificano motori, azionamenti e moduli di comunicazione, insieme ad esempi di applicazioni, hardware e protocolli proposti da Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial e Schneider Electric.

Dove fare attenzione

I motori e gli azionamenti sono il filo conduttore di molti sistemi di automazione industriale. Come punto di partenza, è utile capire come l'efficienza dei motori abbia importanza nelle considerazioni più ampie sulle prestazioni dei sistemi di automazione industriale e come l'attenzione si stia spostando.

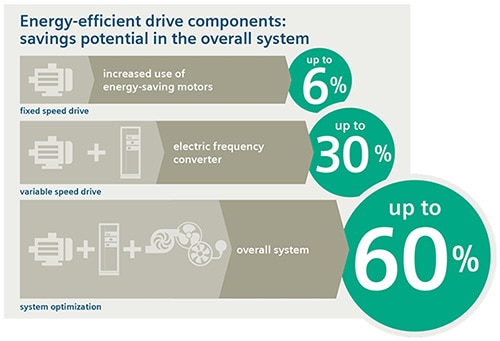

L'utilizzo di motori ad alta efficienza può produrre un risparmio energetico fino al 6%. Questo è un fatto positivo. Tuttavia, l'aggiunta di un convertitore di frequenza ad alta efficienza e di componenti di supporto può aumentare i risparmi energetici fino al 30%.

Il vero cambiamento avviene quando l'attenzione si sposta sull'ottimizzazione complessiva del sistema. Considerando tutti i componenti meccanici e aggiungendo la comunicazione per collegarsi all'Internet delle cose industriale (IIoT), compresi i livelli operativi e di impianto e infine a livello aziendale, nonché il cloud, si può ottenere un risparmio energetico fino al 60% e una maggiore produttività (Figura 1).

Figura 1: Livelli crescenti di integrazione e comunicazione si traducono in maggiori risparmi energetici e maggiore produttività. (Immagine per gentile concessione di Siemens)

Figura 1: Livelli crescenti di integrazione e comunicazione si traducono in maggiori risparmi energetici e maggiore produttività. (Immagine per gentile concessione di Siemens)

Progettazione ecologica per i sistemi a motore

La parte 2 della norma IEC 61800-9, "Progettazione ecocompatibile per i sistemi a motore - Determinazione e la classificazione dell'efficienza energetica", può essere una risorsa fondamentale. Anziché concentrarsi esclusivamente sull'efficienza del motore, descrive una serie di fattori prestazionali di livello superiore per i "sistemi azionati da motori elettrici". I VFD sono considerati nel contesto di un modulo di azionamento completo (CDM) che comprende la "sezione di alimentazione" dell'ingresso c.a., un "modulo di azionamento di base" (BDM) come un VFD e dispositivi "ausiliari" che includono filtri di ingresso e di uscita, bobine di arresto di linea e altri componenti di supporto.

Lo standard definisce inoltre un sistema di trasmissione di potenza (PDS) come il CDM più il motore. Nella gerarchia successiva, lo standard descrive il sistema a motore come il PDS e le apparecchiature di controllo del motore, come i contattori.

Al livello più alto si trova il prodotto esteso, o sistema complessivo nella Figura 1, che aggiunge le apparecchiature di azionamento meccanico come la trasmissione e la macchina di carico. Per un esame più dettagliato degli standard di efficienza IEC 61800-9-2 PDS, consultare l'articolo "Quali sono i diversi tipi di azionamenti per motori industriali a velocità regolabile?".

Il punto di partenza per la progettazione di "sistemi a motore elettrico" è, appunto, il motore.

Questioni di motore

I motori elettrici possono essere macchine molto efficienti se specificati e utilizzati correttamente. Per questo motivo, le specifiche dei motori sono un compito importante per i progettisti di macchine.

La IEC quantifica la potenza del motore in kilowatt (kW), mentre la NEMA utilizza i cavalli vapore (HP), che possono essere facilmente equiparati. Tuttavia, IEC e NEMA utilizzano calcoli di efficienza diversi e l'efficienza di targa IEC può essere leggermente superiore a quella NEMA per lo stesso progetto di motore.

L'efficienza effettiva del motore è fortemente legata al caso d'uso specifico. Di conseguenza, gli standard di efficienza dei motori sono spesso discussi in termini di riduzione delle perdite di energia e non di efficienza assoluta.

La norma IEC 60034-30-1 riconosce cinque classi di efficienza del motore, da IE1 a IE5. Le perdite di energia diminuiscono del 20% tra le classi. Ciò significa che un motore IE5 "Ultra Premium" ha perdite inferiori del 20% rispetto a un motore IE4 "Super Premium". Ma ci sono altre considerazioni importanti. In alcuni casi, il fattore di potenza (PF) diminuisce per i motori ad efficienza superiore.

In Nord America, NEMA ha meno classi di efficienza energetica, che sono altrettanto importanti. NEMA riconosce i fattori di servizio del motore (SF) non inclusi negli standard IEC. Un motore NEMA con un SF di 1,15 può funzionare ininterrottamente al 115% della sua capacità nominale, anche se il motore si riscalda di più, con conseguente riduzione della durata dei cuscinetti e dell'isolamento.

Invece di SF, IEC riconosce dieci tipi di servizio o fattori di servizio (da S1 a S10) basati su considerazioni come il funzionamento continuo o intermittente, le variazioni di velocità e l'uso della frenatura.

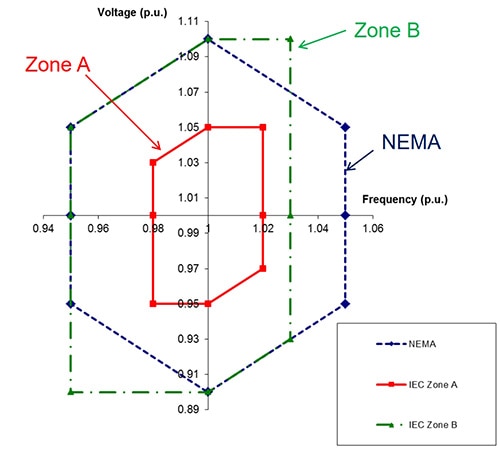

Gli intervalli di tensione e i campi di frequenza operativa differiscono per NEMA e IEC, ma entrambi sono espressi come quantità "per unità" (p.u.). Nel sistema p.u., le quantità sono espresse come frazioni del valore base. NEMA riconosce un intervallo di tensioni e un campo di frequenze del motore. IEC riconosce due "zone" (Figura 2).

Figura 2: Confronto tra l'intervallo di tensione e il campo di frequenza c.a. industriali secondo NEMA e IEC. (Immagine per gentile concessione di NEMA)

Figura 2: Confronto tra l'intervallo di tensione e il campo di frequenza c.a. industriali secondo NEMA e IEC. (Immagine per gentile concessione di NEMA)

Determinare l'efficienza del PDS

I comandi motore sono elementi chiave dell'efficienza del PDS, come definito nella norma IEC 61800-9-2. Possono essere classificati in diversi modi, come la tensione del motore, il livello di potenza, i tipi di movimento, le applicazioni supportate, ecc. I tipi di movimento possono essere classificati come continui o discontinui. Possono essere ulteriormente classificati come a basso, medio e alto rendimento in base alla potenza massima richiesta.

I diversi tipi di unità supportano le varie esigenze del sistema. I servoazionamenti e i motori sono adatti quando sono necessarie accelerazioni, decelerazioni e posizionamenti precisi in applicazioni come la robotica. I dispositivi di avviamento statico sono adatti a operazioni continue come i nastri trasportatori, che traggono vantaggio da un avvio e una decelerazione graduali. I VFD sono utilizzati in un'ampia gamma di macchine industriali.

Alcune famiglie di prodotti VFD sono ottimizzate per operazioni come il pompaggio, la ventilazione, la compressione, lo spostamento o la lavorazione. La linea di azionamenti universali SINAMICS G120 di Siemens è disponibile con potenze da 0,55 a 250 kW (da 0,75 a 400 HP) per l'impiego in applicazioni industriali generiche nei settori automotive, tessile e dell'imballaggio.

Il modello 6SL32203YE340UF0 utilizza un'alimentazione trifase con un intervallo di tensione di funzionamento da 380 a 480 V c.a. +10% / -20%. È specificato per il funzionamento a 400 V con motori da 22 a 30 kW in Europa e a 480 V in Nord America per motori da 30 a 40 HP (Figura 3).

Figura 3: Questo VFD può essere utilizzato con motori da 22 a 30 kW, a seconda della tensione di funzionamento. (Immagine per gentile concessione di DigiKey)

Figura 3: Questo VFD può essere utilizzato con motori da 22 a 30 kW, a seconda della tensione di funzionamento. (Immagine per gentile concessione di DigiKey)

I VFD non sono l'unica chiave per la progettazione efficiente dei PDS. L'articolo "Quali prodotti ausiliari sono necessari per massimizzare l'utilizzo di VFD e VSD? - Parte 1" esamina alcuni dei componenti di supporto necessari.

Comunicazione e ottimizzazione del sistema

Sebbene i motori e gli azionamenti si trovino nelle fabbriche o a livello di campo, non si trovano al livello più basso della gerarchia di comunicazione dell'Impresa 4.0. Questa posizione spetta a funzioni come i sensori e gli attuatori di livello 0. Inoltre, ci sono più livelli al di sopra del livello di campo. È necessaria una comunicazione tempestiva ed efficiente a monte e a valle della gerarchia di comunicazione fino al cloud per massimizzare l'efficienza, la produttività e la sostenibilità complessive delle fabbriche dell'Impresa 4.0. La connettività del cloud è facilitata da protocolli come (Figura 4):

- uOPC PubSub Bridge consolida più flussi di dati di tecnologia operativa (OT).

- MOTT BRoker riceve i messaggi e li inoltra agli utenti in base all'oggetto del messaggio.

Figura 4: Tutti i livelli della gerarchia delle comunicazioni dell'Impresa 4.0 hanno la possibilità di collegarsi direttamente al cloud. (Immagine per gentile concessione di OPC Foundation)

Figura 4: Tutti i livelli della gerarchia delle comunicazioni dell'Impresa 4.0 hanno la possibilità di collegarsi direttamente al cloud. (Immagine per gentile concessione di OPC Foundation)

Il livello 1 non si limita solo agli azionamenti e ai motori. Le unità master fieldbus (FMU) possono facilitare la comunicazione e semplificare l'integrazione di azionamenti e altri dispositivi. Le FMU sono disponibili per vari protocolli, tra cui PROFINET, PROFIBUS, DeviceNet, CANopen, ecc. L'uso di FMU può consentire una connettività indipendente dal produttore.

Il modello AFP7NPFNM di Panasonic è una FMU PROFINET. Viene fornito con librerie di funzioni integrate per il software di programmazione, riducendo notevolmente il tempo necessario per sviluppare soluzioni specifiche per le applicazioni.

Livello 0 per sensori, attuatori e sicurezza

Per aumentare i guadagni di risparmio energetico dei PDS grazie ai VFD è necessario portare la connettività al livello 0. L'integrazione di sensori, attuatori e dispositivi di sicurezza, come le barriere fotoelettriche, nel livello 0 può migliorare significativamente l'efficienza e spingere il risparmio energetico oltre il 30%.

I protocolli comuni utilizzati per collegare le funzioni di livello 0 includono DeviceNet, HART, Modbus e IO-Link. IO-Link è un protocollo punto-punto che collega sensori e attuatori a controlli di livello superiore. È disponibile come standard cablato o wireless e viene sempre più utilizzato nell'Impresa 4.0 come alternativa economica.

Le unità master IO-Link NX-ILM400 di Omron possono combinare I/O standard con I/O sincroni ad alta velocità. Gli I/O digitali standard dispongono di 16 connessioni per unità, con la possibilità di scegliere tra (Figura 5):

- Quattro collegamenti di sensore a 3 fili con alimentazione

- Otto ingressi di contatto a 2 fili o uscite di attuatori

- Sedici collegamenti a 1 filo per sensori e attuatori collegati a un'alimentazione comune

Figura 5: L'unità master IO-Link supporta I/O sincroni standard e ad alta velocità. (Immagine per gentile concessione di Omron Automation)

Figura 5: L'unità master IO-Link supporta I/O sincroni standard e ad alta velocità. (Immagine per gentile concessione di Omron Automation)

Livello 2 per PDS e oltre

Le comunicazioni di livello superiore possono contribuire a migliorare le operazioni sul campo, ma sono indispensabili per massimizzare l'efficienza e la produttività dell'organizzazione. Per passare dal livello 2 ai livelli 3, 4 e al cloud sono necessari protocolli come Ethernet/IP, EtherCAT e Modbus TCP/IP.

Le apparecchiature ideali per realizzare queste connessioni sono i controller a logica programmabile (PLC) o i PC industriali (IPC). I PLC sono computer ottimizzati per l'automazione e il controllo industriale. In un'applicazione tipica, un PLC monitora gli ingressi provenienti dalla macchina e dai relativi sensori, prende decisioni basate sulla sua programmazione e invia le uscite di controllo.

Sebbene gli IPC possano svolgere funzioni simili ai PLC, sono dispositivi più generici. Eseguono un sistema operativo come Linux o Windows, che dà loro accesso a una serie di strumenti software, e sono solitamente collegati a un HMI (molti PLC possono anche collegarsi a HMI). I PLC tendono a essere incentrati sulle macchine, mentre gli IPC hanno funzioni più operative.

Le differenze tra PLC e IPC si stanno attenuando. Ad esempio, il PLC 1069208 di Phoenix Contact utilizza il sistema operativo Linux. Come i PLC tradizionali, può essere programmato con diagrammi di flusso simbolici (SFC), schemi a scala (LD), diagrammi a blocchi funzionali (FBD) e testo strutturato (ST). Include tre interfacce Ethernet indipendenti e può collegarsi al PROFICLOUD.

Schneider Electric offre HMIBMIEA5DD1E01 IIoT Edge Box per le applicazioni che possono beneficiare di un IPC. Questo progetto senza ventole include un processore dual core Intel Atom Apollo Lake E3930 a 1,8 GHz. Dispone di uno slot di espansione mini PCIe e di nove porte di comunicazione (Figura 6).

Figura 6: IPC senza ventola con slot di espansione mini PCIe e molteplici opzioni di comunicazione. (Immagine per gentile concessione di Schneider Electric)

Figura 6: IPC senza ventola con slot di espansione mini PCIe e molteplici opzioni di comunicazione. (Immagine per gentile concessione di Schneider Electric)

Conclusione

Questo articolo ha fornito una breve panoramica di alcune indicazioni che i progettisti dovrebbero tenere a mente quando specificano i motori, gli azionamenti e i moduli di comunicazione per le installazioni dell'Impresa 4.0. È tutt'altro che esaustivo. Vuole essere uno spunto di riflessione e fornire risorse per ulteriori approfondimenti.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.