Applicare un approccio olistico all'automazione integrata di fabbrica

Nei primi tempi della digitalizzazione del settore manifatturiero prevaleva la mentalità della compartimentazione. La condivisione delle informazioni tra progettazione e pianificazione, programmazione delle macchine e produzione era scarsa, se non inesistente del tutto. Gli ingegneri prendevano le stampe CAD e le distinte base e programmavano manualmente le macchine utensili in fabbrica. Gli stessi ingegneri risolvevano i problemi di produzione quando si presentavano, senza mai comunicarli con la relativa soluzione ai progettisti. La separazione tra progettazione e produzione precludeva la possibilità di perfezionare un prodotto per renderlo più semplice, più veloce e meno costoso da costruire.

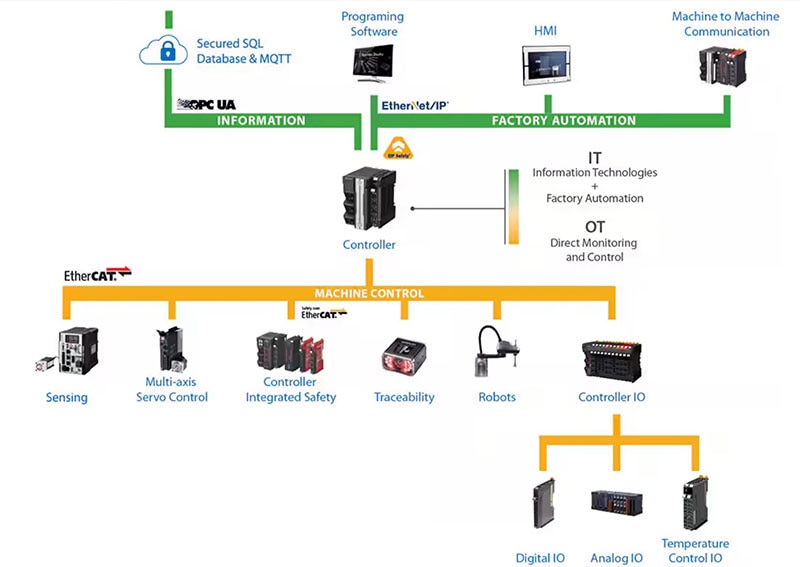

Ma le cose sono cambiate. Oggi la connettività permea interamente la fabbrica moderna (Figura 1). Le reti Industrial Ethernet collegano la progettazione, la pianificazione, la programmazione e la produzione in modo che ogni reparto di una fabbrica possa condividere le informazioni con ogni altro e con il mondo esterno. Il risultato è un libero flusso di informazioni che consente agli ingegneri di ottimizzare il processo di assemblaggio per migliorare la produttività e la qualità, riducendo al minimo gli sprechi.

Figura 1: La fabbrica connessa consente agli ingegneri di aggiornare rapidamente i programmi delle macchine di assemblaggio per massimizzare la qualità e la produttività. (Immagine per gentile concessione di Omron)

Figura 1: La fabbrica connessa consente agli ingegneri di aggiornare rapidamente i programmi delle macchine di assemblaggio per massimizzare la qualità e la produttività. (Immagine per gentile concessione di Omron)

Calma, non è tutto rose e fiori.

È fuor di dubbio che la connettività a livello di fabbrica sia una buona cosa. È anche fuori discussione che la realizzazione di un tale sistema sia tutt'altro che semplice. I costi e la complessità in genere danno origine a reti con software e protocolli wireless non interoperabili che si affidano a controller, sensori, controller a logica programmabile (PLC) e interfacce uomo-macchina (HMI) di vari produttori. Questa situazione fa sì che gli ingegneri passino gran parte del tempo a implementare soluzioni per garantire che tutto funzioni all'unisono, almeno fino al prossimo problema. I continui aggiustamenti necessari per mantenere il funzionamento moltiplicano i costi di manutenzione e di aggiornamento.

Ma esistono alcune soluzioni commerciali specializzate che superano le sfide poste dall'interoperabilità e dalla compatibilità. In genere questi prodotti funzionano bene, ma gli svantaggi sono una maggiore complessità e la persistenza di una soluzione frammentaria. Un'alternativa è un approccio olistico dato da una piattaforma di automazione completamente integrata acquistata da un unico fornitore, con elementi di rete, componenti e software progettati per interagire armoniosamente.

Che cos'è una piattaforma di automazione completamente integrata?

Una "piattaforma di automazione completamente integrata" è il tipo di frase che i responsabili del marketing amano inserire nelle loro brochure. Ma cosa significa esattamente? Le definizioni variano a seconda di chi risponde, ma il fornitore di automazione Omron descrive una rete come un collegamento tra le parti di tecnologia informatica (IT) e quelle di tecnologia operativa (OT) dell'impianto di produzione (Figura 2).

Figura 2: Una piattaforma di automazione completamente integrata per un impianto di produzione comprende reti IT e OT. (Immagine per gentile concessione di Omron)

Figura 2: Una piattaforma di automazione completamente integrata per un impianto di produzione comprende reti IT e OT. (Immagine per gentile concessione di Omron)

La sezione IT della rete comprende il front-office, dove si svolgono la progettazione e la pianificazione della produzione, e la parte di automazione della fabbrica. L'automazione della fabbrica si occupa della programmazione delle macchine, delle interfacce operatore e delle comunicazioni macchina-macchina (M2M). La sezione OT della piattaforma di automazione integrata comprende il monitoraggio della fabbrica e delle macchine, i sensori, i robot e il controllo macchine.

Sysmac di Omron è una di queste piattaforme. Sysmac semplifica la connettività a livello di fabbrica perché utilizza Industrial Ethernet (EtherNet/IP per l'IT e l'automazione di fabbrica ed EtherCAT per la rete OT), un unico controller di automazione macchine e un software di supervisione condiviso.

Il controller di automazione è il cuore della piattaforma

Il collegamento critico tra le reti IT e OT è il controller di automazione macchine, un PC industriale che esegue il software Sysmac Machine Control nella soluzione di Omron. Il controller fornisce il controllo sincrono di tutti i movimenti della macchina, della sicurezza, della visione, della robotica, del rilevamento e la connettività del database in conformità con i protocolli di produzione determinati dal sistema IT.

Un esempio di Omron è NX102-1020, un controller che può elaborare le informazioni dal database IT senza bisogno di un gateway. Può anche supervisionare la sicurezza della macchina e mantenere la qualità della produzione, garantendo al tempo stesso un controllo macchine ad alta velocità e ad alta precisione. L'unità è basata su un microprocessore Intel Core i7, in grado di eseguire istruzioni di base in soli 0,37 ns e di aggiornare i comandi ai servi e ai motori passo-passo ogni 125 µs. I sensori trasmettono rapidamente al controller le informazioni su posizione, spostamento e reazioni della macchina. Il risultato è un movimento fluido delle camme e un movimento di alta precisione degli assi della macchina.

NX102-1020 (Figura 3) è dotato di tre porte Industrial Ethernet (due EtherNet/IP e una EtherCAT), un'unità CPU e un alimentatore compatto di 66 mm di larghezza. Il controller è conforme agli standard IEC 61131-3 che riguardano l'architettura software di base e i linguaggi di programmazione del software di controllo in un PLC, inoltre utilizza blocchi funzione PLCopen per il controllo del movimento.

Figura 3: Il controller NX102-1020 è dotato di tre porte Industrial Ethernet, un'unità CPU e un alimentatore in un fattore di forma compatto. (Immagine per gentile concessione di Omron)

Figura 3: Il controller NX102-1020 è dotato di tre porte Industrial Ethernet, un'unità CPU e un alimentatore in un fattore di forma compatto. (Immagine per gentile concessione di Omron)

Un'unica piattaforma software

Il software, o meglio, diverse forme di software combinate per funzionare come un tutt'uno, può essere il tallone d'Achille di una piattaforma di automazione di fabbrica. Eseguire la manutenzione e mantenere il funzionamento di un sistema di questo tipo richiede molto tempo e può impedire agli ingegneri di concentrarsi sull'ottimizzazione del processo produttivo.

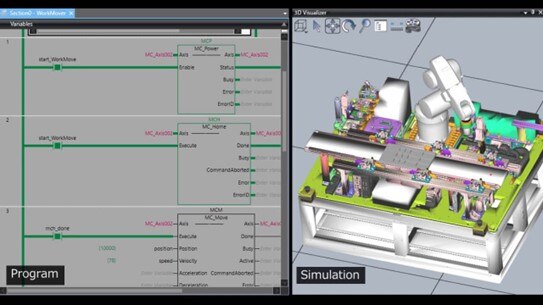

La soluzione di Omron affronta questa sfida utilizzando un unico pacchetto software per gestire l'intero sistema, compresa la programmazione del controller NX102-1020. Denominato Sysmac Studio (Figura 4), il software è di fatto un ambiente di sviluppo integrato (IDE) che include anche uno strumento di simulazione del movimento 3D personalizzato. Come il controller di Omron, anche l'IDE è pienamente conforme allo standard IEC 61131-3. L'IDE consente la programmazione con variabili, quindi il tecnico non deve imparare la mappa della memoria interna del PLC. Questa soluzione significa anche che i programmi possono essere riutilizzati.

Figura 4: Sysmac Studio include uno strumento di simulazione del movimento 3D personalizzato che consente all'ingegnere di verificare e perfezionare un processo di produzione prima dell'implementazione. (Immagine per gentile concessione di Omron)

Figura 4: Sysmac Studio include uno strumento di simulazione del movimento 3D personalizzato che consente all'ingegnere di verificare e perfezionare un processo di produzione prima dell'implementazione. (Immagine per gentile concessione di Omron)

Conclusione

La fabbrica connessa è il futuro della produzione, ma mettere insieme le varie parti e farle funzionare assieme senza problemi può essere una sfida. Un'alternativa è un approccio olistico attraverso una piattaforma di automazione completamente integrata con elementi di rete, componenti e software provenienti da un unico fornitore, progettata per funzionare senza soluzione di continuità e consentire di concentrarsi sull'ottimizzazione del processo produttivo.

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum