Cosa? Non sai ancora saldare?

Una delle cose che mi sorprende sempre è quanti siano pochi oggi i giovani ingegneri elettronici che sappiano fare una saldatura. Non voglio fare antipatiche paternali (e non ho neanche più la mano di una volta), ma non concepisco che qualcuno che progetta o lavora professionalmente con sistemi elettronici (cioè, non un utente finale), non sia in grado di accendere un saldatore per aggiungere un ponticello o sostituire un componente difettoso.

Una dura gavetta

Mi lusingo di essere piuttosto bravo a saldare, ma ci ho messo tempo e impegno per imparare l'arte. Lungi da me paragonarmi a Vincent van Gogh, tranne che eravamo entrambi autodidatti: lui per quanto riguarda la pittura dei girasoli e il vostro umile narratore nella ben più modesta saldatura.

Ho iniziato il mio viaggio nella saldatura molto tempo fa, nel 1969, la notte dei tempi, per così dire. Avevo 12 anni e i miei genitori mi hanno abbonato a un paio di riviste mensili di elettronica hobbistica. All'inizio di ogni mese, appena uscito da scuola, correvo giù all'edicola in mezzo ad altri negozietti in fondo alla via per vedere se erano arrivati i nuovi numeri. Quando mi arrivava una delle due riviste, mi sedevo sul muretto fuori dall'edicola sfogliando gli articoli alla ricerca di qualcosa di piccolo che potessi costruire, poi andavo al negozio di elettronica più vicino, a un paio di chilometri, per acquistare i componenti di cui avrei avuto bisogno.

Non ricordo più da dove ho ottenuto il saldatore che usavo all'epoca, ma sono pronto a scommettere che non era niente di simile a quello che possiate immaginare. Aveva un manico di legno attorno a un'asta di metallo da 6-7 millimetri di diametro. All'estremità c'era la punta, ovvero un cilindro di metallo di circa 2 centimetri e mezzo di diametro e 5 di lunghezza, con una punta conica all'estremità. Dovevo scaldare l'estremità metallica sopra un fuoco della cucina a gas fino a quando non diventava rossa, poi correre su per le scale fino alla mia camera da letto e saldare quante più giunture possibili prima che il ferro diventasse troppo freddo.

Non sorprende che come risultato il numero di saldature mal fatte e con lo stagno non appiccicato alle parti, sia stato superiore al normale. Le saldature "fredde" si verificano quando lo stagno non scorre correttamente a causa dello sporco, in genere uno strato di ossido su uno o entrambi i pezzi da unire, e/o se la punta non è sufficientemente calda. Il risultato può essere una giunzione che appare ben fatta, ma che in realtà è un circuito aperto, una connessione ad alta resistenza o, peggio ancora, una connessione intermittente.

Un altro problema con l'uso del mio mostruoso "ferro da stiro" erano gli schizzi di saldatura che creavano cortocircuiti tra tracce adiacenti sui piccoli pezzi di basetta millefori su cui costruivo i miei progetti. Alcuni di questi erano sottili come capelli e difficili da individuare senza l'aiuto di una lente d'ingrandimento. Il lato positivo è che, come risultato di tutto questo, ho acquisito una notevole esperienza autodidattica (forse "autoindotta" sarebbe più appropriato) per quanto riguarda la ricerca dei guasti nei miei circuiti. Un'esperienza che mi sarebbe stata utile negli anni a venire.

C'è un modo più facile per imparare

Se volete imparare a saldare, la prima cosa di cui avrete bisogno è un saldatore e un rotolino di lega per saldatura. E anche qualcosa da saldare. A dire il vero, qualche consiglio da qualcuno che sa di cosa stiamo parlando farebbe risparmiare un sacco di tempo, ma, in mancanza di ciò, esistono numerosissimi tutorial, video e altre risorse disponibili su Internet, tra cui i video di DigiKey Come saldare e Come saldare componenti a foro passante.

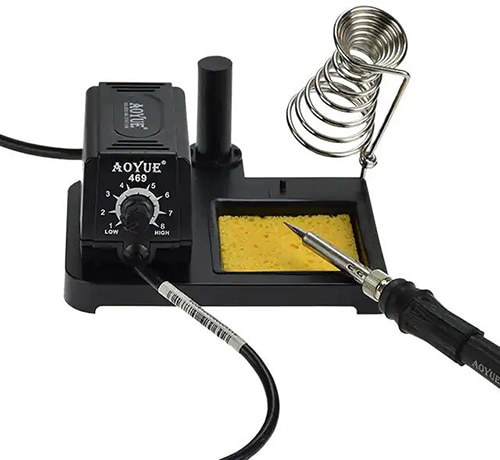

Per i saldatori, ci sono innumerevoli opzioni tra cui scegliere. Per i piccoli lavori, uso spesso un attrezzo come il saldatore TOL-14456 di SparkFun Electronics. Per lavori più impegnativi con parecchie saldature, in genere sfrutto la mia stazione di saldatura. Un buon punto di partenza per un principiante potrebbe essere la stazione di saldatura AO469 di SRA Soldering Products (Figura 1).

Figura 1: AO469 è un saldatore ad alte prestazioni dotato di un riscaldatore ceramico PTC rapido, adatto sia ai principianti che agli esperti. La struttura che prevede punta e riscaldatore separati agevola la sostituzione della punta. (Immagine per gentile concessione di SRA Soldering Products)

Figura 1: AO469 è un saldatore ad alte prestazioni dotato di un riscaldatore ceramico PTC rapido, adatto sia ai principianti che agli esperti. La struttura che prevede punta e riscaldatore separati agevola la sostituzione della punta. (Immagine per gentile concessione di SRA Soldering Products)

A questo punto avrete bisogno di lega per saldatura. Sono cresciuto usando il tradizionale filo stagno-piombo con un rapporto del 60% di stagno e 40% di piombo (da qui il fatto che di solito è contrassegnato 60/40). Un altro rapporto comune è 63% di stagno e 37% di piombo, comunemente descritto come "Sn63Pb37 (63/37)", dove "Sn" e "Pb" sono i simboli chimici di stagno e piombo. Con una temperatura di fusione che parte da circa 180 °C, questo tipo di saldatura è facile.

Nel 2006, una direttiva dell'Unione Europea (UE) ha vietato l'uso di leghe contenenti piombo nella maggior parte dei prodotti elettronici consumer. Altri paesi hanno seguito l'esempio. Sfortunatamente, la lega senza piombo, come quella a base di stagno-argento-rame, richiede una temperatura più alta ed è un po' più difficile da lavorare. Di conseguenza, ai principianti conviene iniziare con una saldatura a stagno-piombo (basta non respirare i fumi quando si salda).

Le leghe per saldatura sono disponibili in varie forme e dimensioni. Quello che ci interessa qui è il filo con un'anima di flussante. Il flussante aiuta a pulire il punto di giunzione e a far scorrere la lega. Questo filo è disponibile in una vasta gamma di diametri. Personalmente preferisco lavorare con un filo attorno a un millimetro di diametro.

Se avete intenzione di fare una discreta quantità di saldature, una buona opzione sarebbe, ad esempio, la bobina 24-6337-0039 di Kester Solder. Con quasi mezzo chilogrammo di materiale potrete saldare per molto, molto tempo.

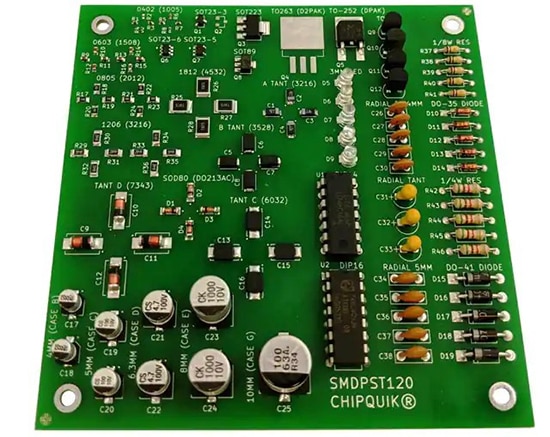

Infine, ovviamente, serve qualcosa da saldare. Nel mio caso, come detto all'inizio di questo blog, ho incominciato con piccoli pezzi di basetta millefori e qualche componente per costruire i semplici progetti presentati nelle riviste di hobbistica. Un approccio leggermente più diretto è quello di acquistare uno speciale kit di addestramento alla saldatura che include un circuito stampato (una PCB o una scheda a circuiti stampati) e componenti di accompagnamento, ad esempio la scheda di addestramento SMDPST120 di Chip Quik, Inc. (Figura 2).

Figura 2: La scheda per circuiti stampati fronte/retro SMDPST120 viene fornita con un assortimento di 120 dispositivi a montaggio superficiale e componenti a foro passante con conduttori. Gli ingombri dei componenti sono chiaramente contrassegnati sulla scheda. (Immagine per gentile concessione di Chip Quik, Inc.)

Figura 2: La scheda per circuiti stampati fronte/retro SMDPST120 viene fornita con un assortimento di 120 dispositivi a montaggio superficiale e componenti a foro passante con conduttori. Gli ingombri dei componenti sono chiaramente contrassegnati sulla scheda. (Immagine per gentile concessione di Chip Quik, Inc.)

Io inizierei con i componenti discreti con conduttori per foro passante (LTH) come resistori, condensatori e diodi. Passerei poi ai circuiti integrati LTH presentati in contenitori dual-in-line (DIP o DIL). Infine passerei a dispositivi a montaggio superficiale (SMD), iniziando con quelli discreti più grandi a due terminali, scendendo fino ai contenitori più piccoli e finendo con i circuiti integrati.

Conclusione

Alcuni ritengono che gli ingegneri elettronici non abbiano bisogno di sapere come saldare. In effetti, alcuni di essi hanno una mentalità del tipo "lasciamo fare ai tecnici". È anche vero che alcune aziende hanno una politica per cui solo i tecnici formati nella tecnica della saldatura dovrebbero essere lasciati liberi di avvicinarsi a un saldatore. Detto questo, c'è un oceano tra il non essere autorizzato a fare qualcosa e il non sapere come farlo. A parte tutto il resto, l'atto di imparare a saldare insegna anche come sono fatti i buoni e i cattivi giunti saldati e i tipi di problemi che possono derivare dai giunti non a regola d'arte, tutte cose che possono essere preziose quando si tratta di dipanare i problemi di un'apparecchiatura difettosa.

Nella saldatura c'è ovviamente molto più di quanto abbiamo detto qui. Ad esempio, supponiamo di saldare nel modo sbagliato un componente polarizzato (cioè, che può essere collegato in un circuito in una sola direzione) come un diodo. Come si fa a "dissaldare" quel componente? Di piccoli consigli e trucchi che possono rendervi la vita molto più facile ce ne sono molti, ma ne parleremo in un'altra occasione. Per il momento, come al solito, i vostri commenti, le domande e i suggerimenti sono più che benvenuti.

Visualizzazioni consigliate

1: Come saldare

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum