Produzione additiva: dal prototipo alla produzione

Contributo di Editori nordamericani di DigiKey

2023-06-28

La produzione additiva, o AM, fa parte di una tendenza di ampio respiro verso la produzione digitale e punta a cicli di prototipazione rapidi per portare i prodotti in produzione più velocemente.

Consideriamo il processo di prototipazione dopo l'adozione di massa del CAD 3D ma prima dell'avvento della stampa 3D. Gli ingegneri utilizzavano applicazioni CAD 3D per progettare i pezzi, ma poi esportavano i dettagli in disegni bidimensionali. Questi venivano letti dagli operatori che programmavano le macchine CNC (controllo numerico) per produrre i pezzi. Oggi la produzione digitale invia i modelli dei pezzi in 3D direttamente alle macchine (macchine utensili CNC o stampanti 3D) per la produzione. Gli algoritmi completamente automatizzati guidano la fabbricazione dei pezzi. Si tratta di una capacità che riduce notevolmente i ritardi tra la progettazione e la produzione dei pezzi.

La produzione digitale aumenta anche notevolmente le informazioni a disposizione degli ingegneri. In alcuni casi, i progetti sottoposti ai servizi di prototipazione e produzione in lotti tramite portali web possono fornire un riscontro immediato sulla producibilità o meno e prezzi accurati. In questo modo è possibile valutare rapidamente i costi di più progetti prima ancora di iniziare la prototipazione.

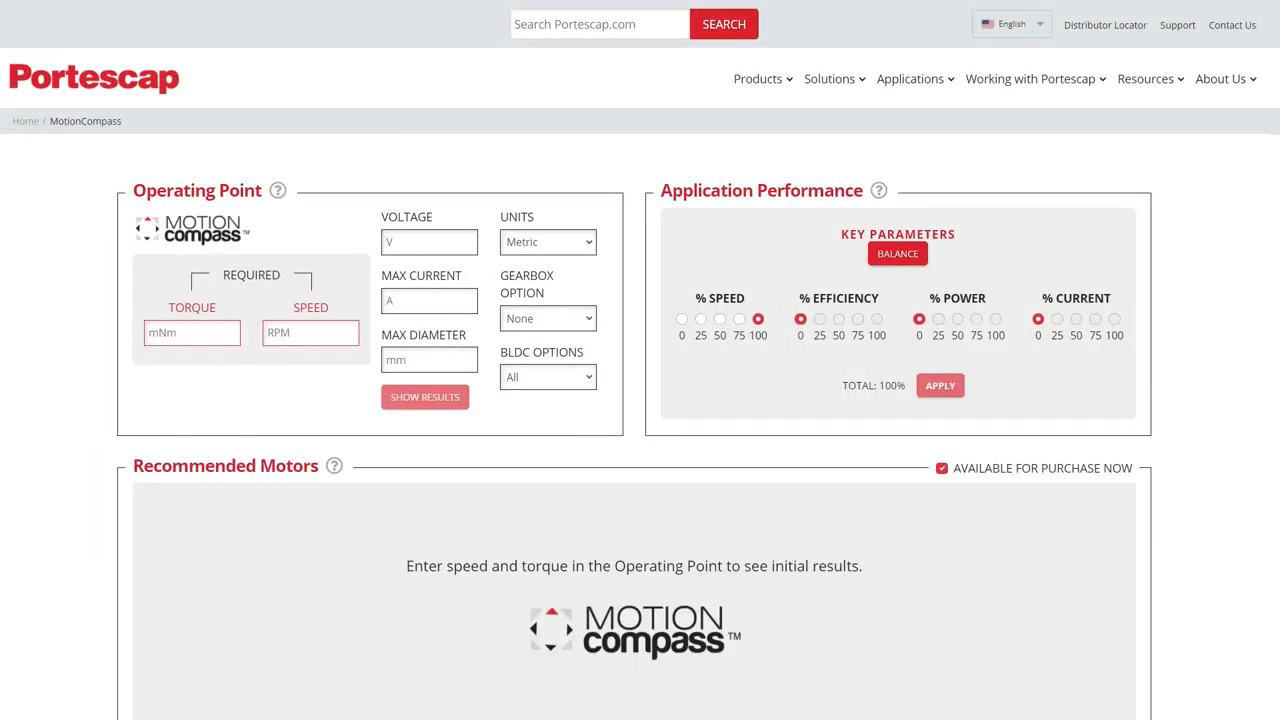

Figura 1: Le macchine per la produzione additiva di ogni tipo (comprese quelle basate su FDM, come in questo esempio) utilizzano motori passo-passo per il movimento controllato e coordinato dell'ugello di estrusione (o di un altro effettore finale di deposizione) nello spazio 3D. I motori passo-passo NEMA 17, capaci di sostenere coppie fino a 0,5 Nm, sono comuni. (Immagine per gentile concessione di Dreamstime)

Figura 1: Le macchine per la produzione additiva di ogni tipo (comprese quelle basate su FDM, come in questo esempio) utilizzano motori passo-passo per il movimento controllato e coordinato dell'ugello di estrusione (o di un altro effettore finale di deposizione) nello spazio 3D. I motori passo-passo NEMA 17, capaci di sostenere coppie fino a 0,5 Nm, sono comuni. (Immagine per gentile concessione di Dreamstime)

L'AM è il fulcro di queste moderne versioni di progettazione iterativa. Inoltre, l'AM consente di produrre forme di pezzi impossibili da realizzare con la lavorazione tradizionale, ad esempio con strutture cave simili a ossa con reticoli interni. La capacità di stampare rapidamente componenti termoplastici (e a basso costo) può avere un impatto trasformativo sulla prototipazione iniziale. Tali componenti possono essere utilizzati come veri e propri prototipi o come utensili per fissare parti lavorate o per modellare pezzi compositi. Gli sviluppi più recenti, che consentono di stampare direttamente pezzi metallici altamente performanti, offrono ancora più possibilità per la prototipazione, la produzione di utensili di produzione e persino la produzione diretta di pezzi per la produzione a bassi volumi.

Figura 2: Il controllo avanzato del movimento può ridurre al minimo le fluttuazioni delle onde sinusoidali di corrente nei motori degli assi della stampante 3D per un funzionamento più silenzioso e fluido. Ad esempio, alcuni CI autonomi per il pilotaggio di motori passo-passo bifase utilizzano routine a chopper ottimizzate per massimizzare le prestazioni di movimento, la coppia del motore e l'efficienza. (Immagine per gentile concessione di Trinamic Motion Control GmbH)

Figura 2: Il controllo avanzato del movimento può ridurre al minimo le fluttuazioni delle onde sinusoidali di corrente nei motori degli assi della stampante 3D per un funzionamento più silenzioso e fluido. Ad esempio, alcuni CI autonomi per il pilotaggio di motori passo-passo bifase utilizzano routine a chopper ottimizzate per massimizzare le prestazioni di movimento, la coppia del motore e l'efficienza. (Immagine per gentile concessione di Trinamic Motion Control GmbH)

I nomi dei processi AM proprietari abbondano, ma tutti i rientrano in una delle sette categorie AM standard ISO.

Stampa 3D per estrusione di materiale: il materiale viene erogato selettivamente attraverso un ugello o un orifizio. Nella maggior parte dei casi, il materiale estruso è un polimero termoplastico e il processo è comunemente detto modellazione a deposizione di filamenti o FDM. Quasi tutte le stampanti 3D a basso costo e anche molte macchine di livello superiore utilizzano la tecnologia FDM.

Fusione a letto di polveri o PBF: l'energia termica, come quella di un laser, di un fascio di elettroni o di un arco di plasma, viene focalizzata per sciogliere e fondere regioni di materiale in polvere contenute in un letto di polveri.

In effetti, la prima forma di fusione a letto di polveri sviluppata negli anni '80 è chiamata sinterizzazione laser selettiva o SLS. A differenza di alcune tecniche utilizzate oggi, la SLS non poteva sciogliere completamente le polveri... quindi non era possibile produrre pezzi completamente densi. Oggi, le moderne apparecchiature di fusione a letto di polveri sciolgono completamente le polveri metalliche per produrre pezzi densi con strutture a grani paragonabili a quelle dei componenti forgiati. Le proprietà meccaniche dei pezzi prodotti con SLS possono essere significativamente migliori di quelle dei componenti fusi.

Fotopolimerizzazione in vasca: il fotopolimero liquido in una vasca viene polimerizzato selettivamente mediante polimerizzazione attivata dalla luce. Questo processo è spesso chiamato stereolitografia.

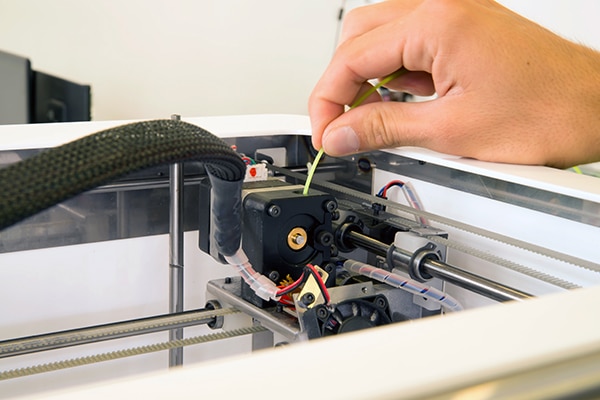

Figura 3: La stereolitografia (SLA) e l'elaborazione digitale della luce (DLP) sono tecnologie di produzione additiva utilizzate per creare modelli, prototipi, schemi e pezzi per la produzione. (Immagine per gentile concessione di Dreamstime)

Figura 3: La stereolitografia (SLA) e l'elaborazione digitale della luce (DLP) sono tecnologie di produzione additiva utilizzate per creare modelli, prototipi, schemi e pezzi per la produzione. (Immagine per gentile concessione di Dreamstime)

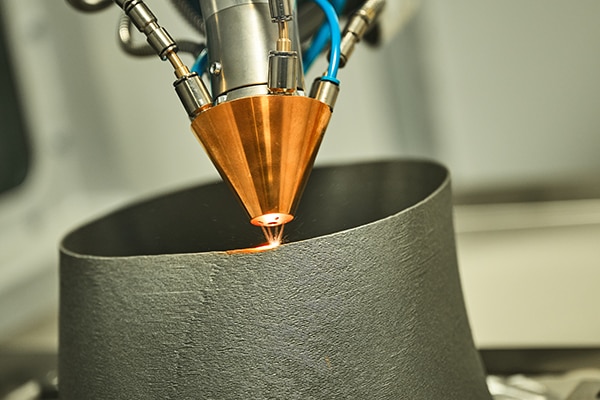

Deposizione a energia diretta o DED: l'energia termica di un laser, di un fascio di elettroni o di un arco di plasma viene focalizzata per sciogliere e fondere i materiali durante la deposizione. Come materia prima possono essere utilizzati filo o polvere soffiata.

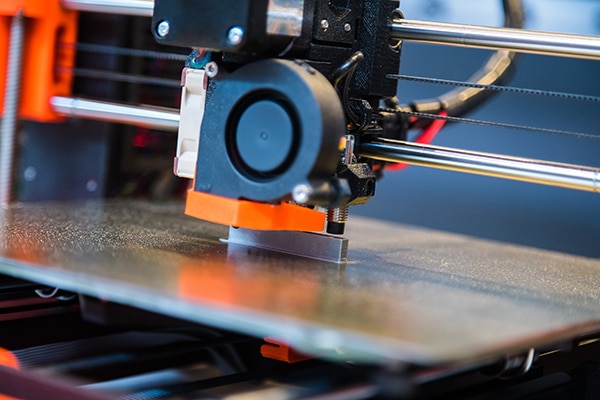

Figura 4: Le guide lineari a binario tondo e le trasmissioni a cinghia sincrona a vista sono comuni nelle stampanti 3D da tavolo e nelle apparecchiature più sofisticate. (Immagine per gentile concessione di Dreamstime)

Figura 4: Le guide lineari a binario tondo e le trasmissioni a cinghia sincrona a vista sono comuni nelle stampanti 3D da tavolo e nelle apparecchiature più sofisticate. (Immagine per gentile concessione di Dreamstime)

Binder jetting (BJ) e material jetting (MJ): nei processi BJ, un agente legante liquido viene depositato selettivamente per unire materiali in polvere. Nei processi MJ, invece, le gocce di materiale vengono depositate selettivamente con un processo molto simile alla stampa a getto d'inchiostro.

Figura 5: Questa stampante 3D ha un effettore terminale più pesante, pertanto è fabbricata attorno a un braccio robotico SCARA. (Immagine per gentile concessione di Dreamstime)

Figura 5: Questa stampante 3D ha un effettore terminale più pesante, pertanto è fabbricata attorno a un braccio robotico SCARA. (Immagine per gentile concessione di Dreamstime)

Laminazione a fogli: vari fogli di materiale vengono incollati per formare un pezzo. Si tratta del processo additivo più antico, con le prime macchine che stratificano e incollano profili di carta per creare parti 3D complesse, simili al modo in cui si produce il compensato.

Punti in comune tra le apparecchiature per i diversi tipi di AM

Tutti i metodi AM appena descritti fabbricano parti 3D attraverso la stratificazione di profili 2D, ognuno dei quali si sovrappone al precedente. In caso di strati che presentano sporgenze significative o caratteristiche che potrebbero staccarsi, le strutture di supporto vengono prima depositate e poi rimosse dopo la fabbricazione.

Mentre la FDM basata sull'estrusione di materiale è l'approccio AM dominante - dalle stampanti 3D per hobbistica alla prototipazione industriale in plastica - due processi sono sempre più comuni per la produzione di componenti metallici ad alta resistenza di grado aerospaziale. Queste sono:

- Fusione a letto di polveri (PBF) per pezzi piccoli e completamente finiti

- Deposizione a energia diretta (DED) per i pezzi più grandi che spesso richiedono una lavorazione finale

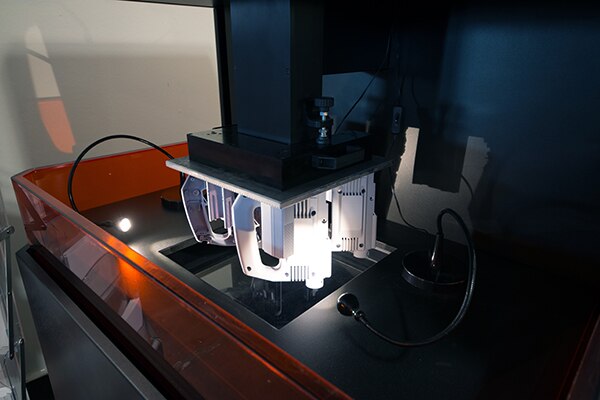

Figura 6: Le apparecchiature AM utilizzate per produrre pezzi metallici avanzati sono servosistemi che impiegano componenti di movimento avanzati e, in alcuni casi, persino motori ad azionamento diretto. Tali fabbricazioni consentono agli operatori di sfruttare la precisione degli approcci di fabbricazione basati sul laser. (Immagine per gentile concessione di Dreamstime)

Figura 6: Le apparecchiature AM utilizzate per produrre pezzi metallici avanzati sono servosistemi che impiegano componenti di movimento avanzati e, in alcuni casi, persino motori ad azionamento diretto. Tali fabbricazioni consentono agli operatori di sfruttare la precisione degli approcci di fabbricazione basati sul laser. (Immagine per gentile concessione di Dreamstime)

Con l'avanzare dei metodi AM, tutti i tipi di processi hanno finito per adottare molte delle stesse soluzioni di automazione. Ad esempio, un'ampia gamma di componenti di automazione avanzati di Festo - tra cui gli attuatori lineari elettromeccanici con viti a sfera o cinghie di trasmissione - sono presenti nelle macchine FDM, da quelle di grado hobbistico a quelle professionali, e in quelle SLS altamente sofisticate.

Libertà della progettazione AM e limiti

Un vantaggio significativo dei pezzi AM rispetto ai processi sottrattivi come la lavorazione, è la maggiore libertà di creare forme diverse. Gli elementi lavorati a macchina possono essere creati solo dove la macchina utensile può posizionare la fresa. Questo spesso limita il raggio minimo degli angoli interni, rende difficili alcuni elementi sporgenti e significa che i vuoti interni sono semplicemente impossibili da realizzare con un singolo componente. Queste limitazioni si traducono spesso in strutture assemblate da più componenti imbullonati tra loro, aumentando i costi di produzione e il peso e riducendo la resistenza e l'affidabilità. Liberi da queste limitazioni, i pezzi prodotti con processi additivi possono spesso consolidare molti componenti, riducendo notevolmente i costi e migliorando le prestazioni.

La progettazione generativa è un processo in cui gli algoritmi progettano i componenti apportando molte piccole modifiche e simulando le prestazioni dei diversi componenti in un processo simile all'evoluzione. Le forme che ne derivano hanno in genere una complessità che va ben oltre quella che un progettista umano potrebbe creare... e sono sorprendentemente simili alle strutture che si sono evolute in natura.

Figura 7: Le strutture create con disegni generativi sono spesso associate alla produzione additiva, anche se spesso sono prodotte per produzione digitale e lavorazione CNC a cinque assi. Il programma Evolved Structures della NASA ha creato i componenti qui illustrati; il team NASA ha impiegato la lavorazione CNC, poiché i pezzi lavorati possono essere più performanti delle varianti AM per applicazioni ad alte prestazioni. Questo in parte perché (nonostante i progressi dell'AM) i componenti lavorati a macchina sono soggetti a una minore variabilità delle proprietà dei materiali. (Immagine per gentile concessione di NASA)

Figura 7: Le strutture create con disegni generativi sono spesso associate alla produzione additiva, anche se spesso sono prodotte per produzione digitale e lavorazione CNC a cinque assi. Il programma Evolved Structures della NASA ha creato i componenti qui illustrati; il team NASA ha impiegato la lavorazione CNC, poiché i pezzi lavorati possono essere più performanti delle varianti AM per applicazioni ad alte prestazioni. Questo in parte perché (nonostante i progressi dell'AM) i componenti lavorati a macchina sono soggetti a una minore variabilità delle proprietà dei materiali. (Immagine per gentile concessione di NASA)

Via via che i componenti si fanno più complessi, con forme esterne organiche e reticoli e canali interni, i modelli digitali richiedono più dati. Operazioni come rendering, slicing, generazione di strutture di supporto e generazione di codice macchina diventano più difficili. I formati di file tassellati consolidati (che rappresentano le superfici come reticoli di triangoli planari) stanno diventando ingombranti. Un approccio è stato quello di consentire file reticolari con triangoli curvi 3D, in modo da poter utilizzare un numero inferiore di triangoli per approssimare una superficie.

Un modo molto più efficiente di rappresentare una geometria così complessa è l'uso della geometria implicita, che però non è ancora compatibile con la maggior parte dei software CAD.

L'AM permette di controllare le geometrie interne

L'AM non ha rivali nella capacità di creare geometrie interne. Questa capacità consente di realizzare strutture leggere e ad alta resistenza, altrimenti impossibili, con reticoli interni simili a quelli delle ossa e dei fusti delle piante. Questa capacità consente anche di progettare pezzi consolidati con caratteristiche quali condotti interni, tubi, collettori, canali di raffreddamento o scambiatori di calore. Mentre questi componenti vengono lavorati e fabbricati convenzionalmente da tubi e piastre, ottenendo diametri e larghezze di canale costanti, con l'AM è possibile variare i profili. È possibile includere caratteristiche come i turbolatori che aumentano il trasferimento di calore.

Figura 8: Ugello per carburante Aero LEAP di GE. (Immagine per gentile concessione di GE)

Figura 8: Ugello per carburante Aero LEAP di GE. (Immagine per gentile concessione di GE)

Si pensi ai componenti aerospaziali AM utilizzati da molti anni sugli aeromobili. Uno degli esempi più noti è l'ugello per carburante Aero LEAP di General Electric, in produzione dal 2015. Questo ugello ha sostituito 18 componenti con un unico componente consolidato dotato di tutti i complessi canali interni necessari.

Un ulteriore utilizzo dell'AM è il motore turboelica Catalyst di General Electric, che consolida più di 800 pezzi prodotti in modo convenzionale in 12 pezzi AM. La certificazione di questo motore è prevista per il 2023.

La fusione a letto di polveri con raggio laser o PBF-L è il processo AM per metalli più consolidato e maturo. Questo processo viene utilizzato per produrre i componenti dei motori GE e può anche produrre componenti polimerici di alta qualità. Le dimensioni del volume di fabbricazione sono limitate a circa 400 × 400 × 800 mm per la necessità di mantenere un flusso di gas costante sull'area di fabbricazione e per il costo del riempimento del letto di polveri. Le polveri metalliche sono pesanti e anche molto costose nella quantità richiesta per una fusione omogenea. I tassi di deposizione per un singolo laser raggiungono i 20 cm3/ora, mentre i sistemi con più laser possono raggiungere i 150 cm3/ora per i componenti in alluminio. È possibile ottenere una buona finitura superficiale adatta ai pezzi finiti. La qualità della superficie dipende dalle dimensioni delle particelle del materiale in polvere, con diametri delle particelle fino a 5 µm.

Le proprietà dei materiali prodotti dalla fusione a letto di polveri dipendono in larga misura dal controllo del bagno di fusione, dove il materiale in polvere viene fuso nel pezzo solido. Il controllo di questo bagno di fusione è essenzialmente uguale a quello di un'operazione di saldatura e la sua comprensione si basa su molti anni di ricerca e sviluppo nel campo della saldatura. La saldatura laser e quella a fascio elettronico sono utilizzate da oltre 50 anni, mentre la saldatura ad arco da oltre 100 anni. Questa conoscenza consente di produrre pezzi con strutture a grana altamente raffinate, spesso paragonabili a quelle dei più performanti componenti forgiati. Tuttavia, la variabilità del processo rimane leggermente superiore.

Conclusione

Sebbene sia meno comune del laser, anche altri fasci di energia possono essere utilizzati per la fusione a letto di polveri. La fusione a letto di polveri con fascio di elettroni ha il vantaggio che il fascio può essere orientato con magneti, invece di richiedere specchi orientati meccanicamente. Ciò significa che è possibile raggiungere tassi di resa leggermente più elevati, ma la finitura superficiale non è così fine come nei processi basati sul laser.

Al capo opposto dello spettro tecnologico, le stampanti 3D open-source possono essere fabbricate a casa e possono persino stampare i propri componenti, diventando essenzialmente autoreplicanti. È necessario acquistare solo alcuni componenti di automazione, come i motori passo-passo; tutti gli elementi meccanici di una fabbricazione possono essere realizzati.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.