L'I/O remoto multiprotocollo può semplificare il controllo delle macchine e supportare i calcoli OEE

Contributo di Editori nordamericani di DigiKey

2025-11-06

La semplificazione del controllo delle macchine mediante l'uso di I/O remoti inizia dalla fabbrica, si estende attraverso la rete di controllo e si conclude nell'armadio di controllo e nel cloud. Il consolidamento è un aspetto fondamentale e può avvenire mediante blocchi I/O multiprotocollo.

I diversi protocolli, come Ethernet, IO-Link e Modbus RTU, sono ottimizzati per applicazioni specifiche. Anziché dirigere i singoli cavi di ogni macchina, sensore e attuatore verso a un controller centrale, i sistemi di I/O remoti multiprotocollo utilizzano un unico cavo di rete per aggregare i dati di più dispositivi di campo che utilizzano protocolli diversi. Questo consolidamento riduce significativamente il cablaggio e i costi e migliora la flessibilità, la scalabilità e la manutenzione del sistema.

L'aggregazione dei dati supportata dal consolidamento è necessaria anche per semplificare l'implementazione dei calcoli sull'efficacia complessiva delle apparecchiature (OEE). L'OEE è una misura completa dell'efficienza del processo produttivo che combina disponibilità, prestazioni e qualità e che fornisce dati cruciali per prendere decisioni informate e guidate dai dati al fine di ottimizzare i processi produttivi, con conseguente riduzione dei costi, aumento della produzione, miglioramento della qualità dei prodotti e della redditività.

Questo articolo esamina come i blocchi multiprotocollo di Banner Engineering supportino la connettività I/O remota e l'OEE nell'intera rete industriale, dalle macchine, dai sensori e da altri dispositivi di campo in fabbrica, fino agli armadi di controllo e al cloud.

L'utilizzo delle metriche OEE può fornire informazioni chiare e basate sui dati in relazione alle prestazioni di un impianto. Ciò può portare a una maggiore produttività, a una riduzione dei costi, a un miglioramento della qualità e a un processo decisionale generale più informato.

L'OEE si basa su un'elegante equazione con importanti implicazioni (Figura 1).

- La disponibilità misura la percentuale del tempo di produzione pianificato con il tempo di esercizio dell'apparecchiatura = tempo di esercizio effettivo / tempo di produzione pianificato. Se una macchina era programmata per funzionare per 24 ore (1440 minuti) ma ha funzionato solo per 20 ore (1200 minuti) a causa di arresti non programmati, la disponibilità è 1200/1440 = 83,3%.

- Le prestazioni misurano la velocità effettiva di produzione rispetto alla velocità massima = (tempo di ciclo massimo x totale prodotto) / tempo di esercizio. Se una macchina ha un tempo di ciclo massimo di 1 unità al minuto e un tempo di esercizio di 1200 minuti e ha prodotto solo 1000 unità, la resa è (1 min/unità x 1000 unità) / 1200 min = 83,3%

- La qualità misura la percentuale di unità valide = unità valide / unità totali prodotte. Ad esempio, se una macchina ha prodotto 1000 unità, ma 20 sono state scartate o presentano difetti da correggere, la qualità è 980 / 1000 = 98%

- OEE = 83,3% (disponibilità) × 83,3% (prestazioni) × 98% (qualità) = 68,0%

Figura 1: I calcoli alla base della formula OEE sono semplici, ma le implicazioni dell'OEE sono importanti. (Immagine per gentile concessione di Banner Engineering)

Figura 1: I calcoli alla base della formula OEE sono semplici, ma le implicazioni dell'OEE sono importanti. (Immagine per gentile concessione di Banner Engineering)

Sfide per l'implementazione dell'OEE in fabbrica

Ricavare i dati necessari per implementare l'OEE non è sempre facile. La raccolta di dati accurati e in tempo reale da tutte le macchine è un grosso problema, soprattutto per le macchine più vecchie e per le isole di automazione.

L'inserimento manuale dei dati non solo ne rallenta la raccolta, ma può anche causare errori e imprecisioni, come l'errata classificazione dei tempi di fermo e dei difetti, che portano a misurazioni OEE errate o distorte.

Sono necessari dati tempestivi, accurati e completi per implementare efficacemente i programmi OEE. Ciò si estende al di là della fabbrica e riguarda anche l'integrazione con i sistemi esistenti, ad esempio di pianificazione delle risorse aziendali (ERP) o i sistemi di gestione computerizzata della manutenzione (CMMS), i programmi di manutenzione predittiva e altri sistemi avanzati dell'Impresa 4.0. Le soluzioni di I/O remoto, in particolare quelle che includono funzionalità di elaborazione sull'edge, possono essere uno strumento prezioso per l'implementazione dell'OEE.

Soluzioni di I/O remoto

Gli hub I/O remoti posizionano i moduli I/O più vicini ai dispositivi di campo, come sensori e attuatori, collegandoli a un controller tramite un unico bus di rete. Ciò riduce i costi di cablaggio, semplifica l'integrazione e aumenta la disponibilità.

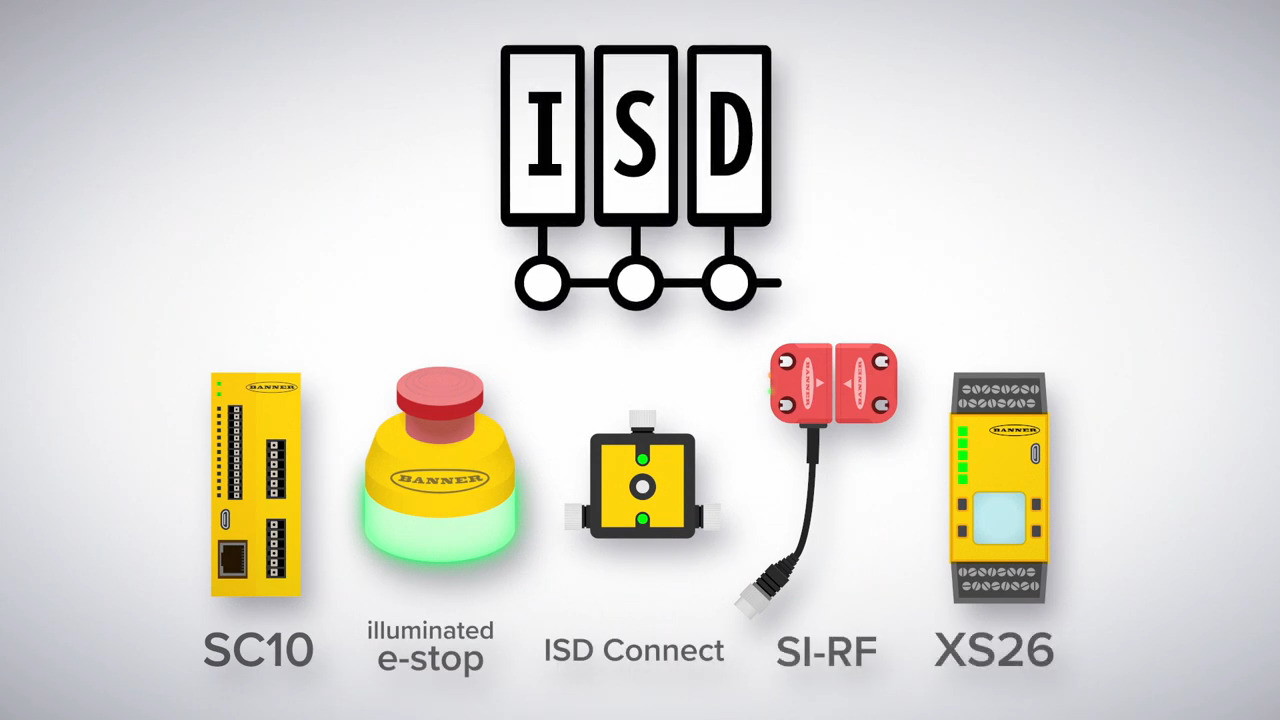

I dispositivi di rete chiave per il supporto di soluzioni di I/O remoto multiprotocollo includono blocchi Ethernet multiprotocollo, master IO-Link, hub IO-Link, blocchi I/O Modbus RTU e altro ancora (Figura 2).

Figura 2: Esempi delle numerose configurazioni di I/O remoto offerte da Banner Engineering. (Immagine per gentile concessione di Banner Engineering)

Figura 2: Esempi delle numerose configurazioni di I/O remoto offerte da Banner Engineering. (Immagine per gentile concessione di Banner Engineering)

Molti di questi dispositivi di I/O remoto hanno un grado di protezione IP67 per l'uso in ambienti industriali difficili; i master e i controller includono l'elaborazione sull'edge e lo storage dei dati per semplificarne l'integrazione in applicazioni OEE. Gli esempi includono:

- Le quattro porte master Modbus indipendenti in DXMR90-X1 possono essere utilizzate per collegare più dispositivi e convertire i dati Modbus in protocolli Industrial Ethernet comuni come EtherNet/IP e PROFINET.

- DXMR90-4K può supportare fino a quattro dispositivi IO-Link, come sensori, hub e ballast di illuminazione, utilizzando le funzioni di master e controller con conversione di protocollo incorporata per comunicare con un'ampia gamma di sistemi di controllo industriale, tra cui EtherNet/IP, PROFINET, Modbus/TCP e Modbus RTU. Per applicazioni con un massimo di otto dispositivi IO-Link, i progettisti possono optare per il modello DXMR110-8K, che offre le stesse funzionalità di conversione del protocollo.

- È inoltre possibile supportare I/O discreti su otto porte utilizzando il modulo R95C-8B21-MQ che converte i segnali discreti dei sensori e dei dispositivi connessi nel protocollo Modbus.

Anche i convertitori per il collegamento dei sensori sono importanti. I sensori legacy con uscita analogica in corrente da 4-20 mA possono essere collegati a una rete IO-Link utilizzando il convertitore in linea S15C-I-KQ. I sensori che producono uscite NPN o PNP discrete possono utilizzare il convertitore in linea S15C-B22-MQ per il collegamento a una rete Modbus.

Gli hub possono essere utilizzati per consolidare i segnali negli stabilimenti di produzione. R90C-4B21-KQ è un hub IO-Link discreto a 4 porte che può collegare dispositivi discreti non IO-Link a un sistema IO-Link, consolidando e trasmettendo i loro segnali a un master IO-Link. Ha i gradi di protezione IP65, IP67 e IP68.

Hub IO-Link integrati nell'armadio

Gli hub IO-Link all'interno dell'armadio sono un altro strumento potente ed economico per implementare l'OEE, migliorare la raccolta dei dati, ridurre al minimo i tempi di fermo e semplificare la manutenzione. Centralizzando più sensori discreti e analogici, gli hub semplificano il cablaggio e danno accesso diretto e in tempo reale ai dati dettagliati sulle prestazioni e sulla diagnostica necessari per implementare l'OEE.

Per utilizzare gli hub IO-Link all'interno dell'armadio, i progettisti possono rivolgersi alla serie IC70 di Banner. Questi hub semplificano l'integrazione di singoli sensori e attuatori in un sistema di controllo, eliminando la necessità di moduli I/O aggiuntivi.

Le modalità di ritardo e di monitoraggio delle porte integrate possono implementare le funzioni logiche di base senza ricorrere al controller a logica programmabile (PLC) del sistema, velocizzando così la configurazione e semplificando la programmazione. I LED di stato supportano la diagnostica in tempo reale, garantiscono la risoluzione rapida e accurata dei problemi e riducono al minimo i tempi di fermo.

Il modello IC70-16P-K (Figura 3) è progettato per dispositivi PNP, mentre il modello IC70-16N-K è progettato per dispositivi NPN. Entrambi offrono 16 canali, hanno un grado di protezione ambientale IP20 che li rendono adatti all'uso negli armadi di controllo e possono essere montati su una guida DIN standard da 35 mm.

Figura 3: Questo hub IO-Link per armadi ha un grado di protezione IP20 e può collegare fino a 16 dispositivi PNP. (Immagine per gentile concessione di Banner Engineering)

Figura 3: Questo hub IO-Link per armadi ha un grado di protezione IP20 e può collegare fino a 16 dispositivi PNP. (Immagine per gentile concessione di Banner Engineering)

Connettività wireless e OEE

Le connessioni wireless all'armadio di controllo e al cloud sono critiche per l'implementazione dell'OEE. Eliminando le limitazioni dei sistemi cablati, la connettività wireless può aumentare la flessibilità operativa, la scalabilità e l'efficienza.

Banner offre soluzioni di I/O wireless adattate a vari protocolli di automazione, tra cui Modbus/TCP, Modbus RTU e EtherNet/IP per le comunicazioni tra PLC, HMI o altri host locali. Questi controller wireless possono interfacciarsi con porte seriali locali, porte I/O locali e dispositivi radio ISM locali e collegarli a Internet tramite una connessione cellulare o una connessione di rete Ethernet cablata.

I controller DXM700-B1 e DXM1200-B2R1 offrono la comunicazione wireless utilizzando il gateway wireless Sure Cross DX80 o la radio multihop con bande ISM a 900 MHz o 2,4 GHz di Banner, disponibili per la comunicazione a lungo raggio. Sono dotati di porte di comunicazione RS-485, Ethernet e USB standard del settore.

Entrambi includono un controller logico interno con regole di azione e programmazione ScriptBasic con cui è possibile sviluppare soluzioni semplici o complesse per elaborare, registrare e controllare i dati da/per più radio e sensori wireless. Sono inoltre dotati di schermi LDC integrati e programmabili e di indicatori luminosi a LED (Figura 4).

Figura 4: Controller DXM1200-B2 (a sinistra) e DXM700-B1 (a destra). (Immagine per gentile concessione di Banner Engineering)

Figura 4: Controller DXM1200-B2 (a sinistra) e DXM700-B1 (a destra). (Immagine per gentile concessione di Banner Engineering)

Entrambi i controller possono connettersi a servizi cloud, come Connected Data Solutions (CDS) di Banner, per la visualizzazione e l'analisi dei dati, e utilizzano un processore M7 da 300 MHz con 16 MB di memoria su scheda. Possono inviare avvisi via e-mail e messaggi di testo, supportano la registrazione dei dati su una scheda microSD esterna (fino a 8 GB) e funzionano entrambi con la stessa alimentazione da 12 Vc.c. a 30 Vc.c..

Le differenze principali riguardano gli ambienti applicativi. DXM700 è offerto in un alloggiamento per il montaggio su guida DIN con grado di protezione IP20 per una protezione moderata di installazioni per interni. DXM1200 è offerto in un involucro per il montaggio a pannello o a parete con grado di protezione IP67, che garantisce una solida protezione contro polvere e acqua, ed è adatto a condizioni esterne difficili.

I due modelli hanno anche connessioni Ethernet diverse: DXM700 ha una presa RJ45 e utilizza un cavo Ethernet standard; DXM1200 ha un connettore M12 (D-Code) di grado industriale più robusto, progettato per resistere alle vibrazioni e alle sollecitazioni ambientali.

Conclusione

I master e controller I/O remoti multiprotocollo di Banner Engineering, in particolare la serie cablata DXMR e le soluzioni wireless DXM, offrono funzionalità di elaborazione sull'edge che consentono di consolidare ed elaborare i dati a livello locale, un aspetto cruciale per l'implementazione dell'OEE e di altre applicazioni per l'Internet delle cose industriale (IIoT). Banner offre anche convertitori di protocollo in linea e hub IO-Link integrati nell'armadio che semplificano il cablaggio, offrono la configurazione e il monitoraggio da remoto e riducono i costi. Questi prodotti assicurano un'integrazione efficiente sia dei dispositivi legacy sia di quelli più attuali.

Letture consigliate:

- Come progettare e implementare rapidamente sistemi intelligenti di visione artificiale

- Come progettare una rete overlay modulare per l'ottimizzazione dell'elaborazione dei dati di Impresa 4.0 nell'IIoT

- Ottimizzazione delle architetture di comunicazione per l'Impresa 4.0 con hub e convertitori I/O multiprotocollo

- Utilizzare PLC sicuri dal punto di vista informatico con sicurezza integrata per l'automazione industriale ad alta velocità

- Il monitoraggio multisensore delle risorse può migliorare le prestazioni nelle fabbriche e nella logistica dell'Impresa 4.0 e nei data center

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.