Ottimizzazione delle architetture di comunicazione per l'Impresa 4.0 con hub e convertitori I/O multiprotocollo

Contributo di Editori nordamericani di DigiKey

2024-10-01

I protocolli di comunicazione sono importanti per supportare il trasferimento e il controllo dei dati in tempo reale nelle reti per l'Impresa 4.0 e Internet delle cose industriale (IIoT). Sensori, attuatori, azionamenti e controller hanno tutti esigenze di comunicazione specifiche. Non esiste un protocollo di comunicazione "uguale per tutti".

Sebbene non esista un unico protocollo adatto alle esigenze di ogni applicazione, spesso è necessario collegare tra loro dispositivi diversi. I sensori devono essere collegati ai controller e i controller devono collegarsi a vari elementi del sistema che utilizzano protocolli diversi come IO-Link, Modbus e varie forme di Ethernet.

In molti casi, l'intera macchina deve connettersi al cloud. Tutto questo comporta architetture di comunicazione complesse con una miriade di protocolli. Per affrontare questa sfida, i progettisti di macchine possono rivolgersi a master, hub e convertitori di ingresso/uscita (I/O) multiprotocollo.

Questo articolo inizia con una rassegna dei comuni protocolli di comunicazione Impresa 4.0 e della loro collocazione nella gerarchia di rete. Presenta quindi una serie di master, hub e convertitori di I/O di Banner Engineering, ne esamina il funzionamento e discute come possono facilitare le complesse architetture di comunicazione per Impresa 4.0 e IIoT.

Che cos'è il modello OSI a sette livelli?

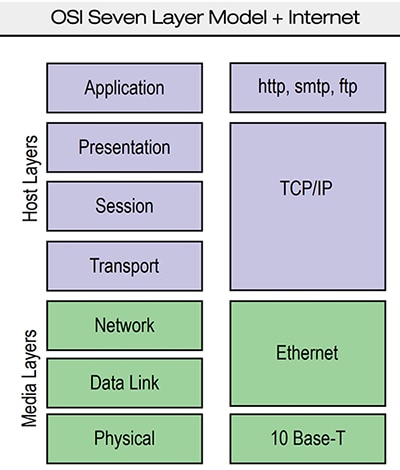

I protocolli di comunicazione di rete sono spesso descritti nel contesto del modello OSI a sette livelli. Il modello inizia con tre livelli Media che si occupano di considerazioni hardware, come le connessioni fisiche, di collegamento dati e di rete.

L'indirizzamento dei dati è il fulcro dei tre livelli successivi, che comprendono i processi di trasporto, sessione e presentazione.

Il settimo livello del modello è il livello applicativo, che fornisce l'interfaccia tra l'utente e la rete. Protocolli come Modbus e PROFINET risiedono in questo livello. Il modello OSI è più strettamente legato ad altri protocolli come EtherNet/IP.

Nel caso di EtherNet/IP, il livello Applicazione comprende processi come l'accesso al Web (HTTP), la posta elettronica (SMTP), il trasferimento di file (FTP), ecc. I tre livelli Host implementano i processi del protocollo di controllo della trasmissione/protocollo Internet (TCP/IP) per stabilire sessioni, effettuare la correzione degli errori, ecc. I livelli Media comprendono la connessione fisica 10 Base-T e l'implementazione del collegamento dati Ethernet e delle connessioni di rete (Figura 1).

Figura 1: Come EtherNet/IP si relaziona al modello OSI a sette livelli. (Immagine per gentile concessione di Banner Engineering)

Figura 1: Come EtherNet/IP si relaziona al modello OSI a sette livelli. (Immagine per gentile concessione di Banner Engineering)

Dove si colloca IO-Link?

IO-Link è un'interfaccia di comunicazione digitale single-drop (SDCI) per piccoli sensori, attuatori e dispositivi simili. Estende le comunicazioni bidirezionali fino ai singoli dispositivi presenti in fabbrica. È specificato nella norma IEC 61131-9 ed è compatibile con le architetture di rete industriali basate su Modbus, PROFIBUS, EtherNet/IP, ecc.

IO-Link utilizza un dispositivo master per collegare i dispositivi IO-Link a protocolli di livello superiore, come Modbus, che forniscono connessioni a dispositivi che consumano dati, come controller a logica programmabile (PLC), interfacce uomo-macchina (HMI), un servizio dati cloud (CDS) e così via. Al livello più basso, IO-Link utilizza gli hub per aggregare più dispositivi e trasmettere i dati a un dispositivo master. Inoltre, è possibile utilizzare una tensione analogica al convertitore IO-Link per aggiungere sensori analogici alla rete IO-Link (Figura 2).

Figura 2: Convertitori, hub e master IO-Link possono raccogliere i dati dai dispositivi di campo e inviarli ai consumatori di dati come PLC, HMI e CDS. (Immagine per gentile concessione di Banner Engineering)

Figura 2: Convertitori, hub e master IO-Link possono raccogliere i dati dai dispositivi di campo e inviarli ai consumatori di dati come PLC, HMI e CDS. (Immagine per gentile concessione di Banner Engineering)

Perché combinare IO-Link con altri protocolli?

La personalizzazione di massa e la flessibilità dei processi produttivi sono le caratteristiche distintive dell'Impresa 4.0. La combinazione di IO-Link con altri protocolli può aumentare la flessibilità e la versatilità delle fabbriche dell'Impresa 4.0. Le caratteristiche vantaggiose di IO-Link includono:

- Modbus ha un supporto limitato per i dispositivi analogici, come alcuni sensori, mentre IO-Link è compatibile con dispositivi digitali e analogici.

- La maggiore automazione ed espansione della fabbrica può essere facilitata utilizzando un gateway che supporta sia IO-Link che protocolli di livello superiore come Modbus TCP o EtherNet/IP e può funzionare come ponte tra una rete di sensori a livello di campo e una dorsale di comunicazione di rete industriale.

- IO-Link aumenta l'efficienza operativa fornendo un processo di configurazione standardizzato e uniforme per tutti i sensori e può sostituire automaticamente i sensori difettosi quando viene utilizzato un modello identico.

- La raccolta dei dati e le capacità di comunicazione di IO-Link forniscono una maggiore visibilità sul funzionamento dei singoli sensori, nonché delle reti di sensori disperse e accelerano la trasmissione dei dati a un PLC e al cloud.

Come si combinano Modbus e IO-Link?

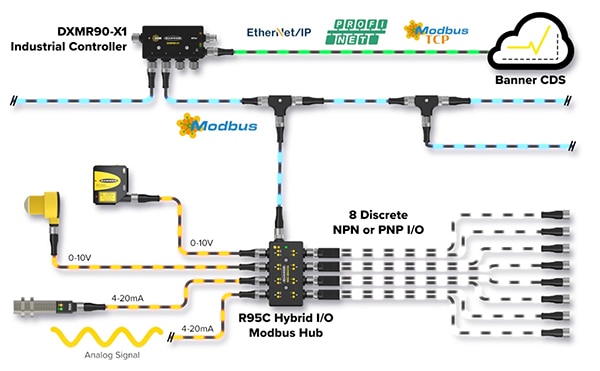

Uno dei primi strumenti da considerare è un hub Modbus I/O ibrido, come l'hub bimodale a 8 porte Modbus R95C-8B21-MQ. Questo hub discreto bimodale a Modbus collega due canali discreti a ciascuna delle otto porte uniche, fornendo l'accesso al monitoraggio e alla configurazione di tali porte tramite i registri Modbus.

Gli hub Modbus I/O ibridi sono disponibili con quattro ingressi analogici configurabili (tensione o corrente) e quattro uscite analogiche, oltre a otto ingressi e uscite discreti PNP (source) o NPN (drain) configurabili per una maggiore flessibilità applicativa.

I controller industriali DXMR90-X1 possono essere utilizzati come piattaforma per le soluzioni IIoT e possono consolidare i dati provenienti da più fonti per l'elaborazione e l'accessibilità dei dati a livello locale. DXMR90 contiene singoli client Modbus a supporto della comunicazione simultanea con un massimo di cinque reti seriali indipendenti.

DXMR90-X1 include un connettore Ethernet D-Code M12 femmina e quattro connessioni M12 femmina per le connessioni master Modbus. Altri modelli DXMR90 sono disponibili con due connettori Ethernet D-Code M12 femmina e quattro connessioni M12 femmina per connessioni client Modbus o con un connettore Ethernet D-Code M12 femmina e quattro connettori M12 femmina per connessioni master IO-Link.

Tutti i controller DXMR90 includono anche un M12 maschio (porta 0) per l'alimentazione in ingresso e Modbus RS-485 e un M12 femmina per il collegamento a margherita dei segnali della porta 0. Caratteristiche aggiuntive in DXMR90-X1 (Figura 3):

- Converte Modbus RTU in Modbus TCP/IP, EtherNet/IP o Profinet

- Logica interna guidata da regole di azione per una facile programmazione o MicroPython e ScriptBasic per lo sviluppo di soluzioni più complesse

- Supporta i protocolli Internet, tra cui RESTful e MQTT

- Adatto per analisi dei dati IIoT, monitoraggio delle condizioni, manutenzione predittiva, analisi dell'efficienza complessiva delle apparecchiature (OEE), diagnostica e risoluzione dei problemi

Figura 3: Il controller DXMR90-X1 può essere utilizzato insieme all'hub Modbus I/O ibrido R95C. (Immagine per gentile concessione di Banner Engineering)

Figura 3: Il controller DXMR90-X1 può essere utilizzato insieme all'hub Modbus I/O ibrido R95C. (Immagine per gentile concessione di Banner Engineering)

Che cos'è il supporto multiprotocollo?

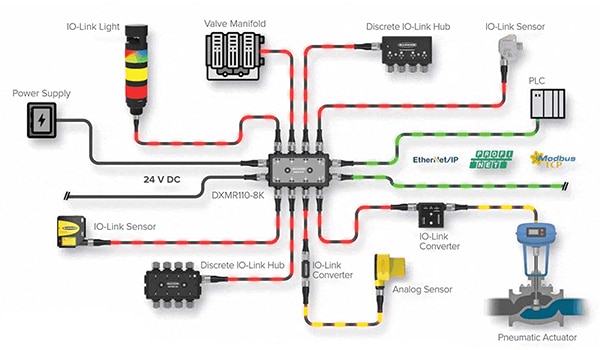

Il master IO-Link a 8 porte DXMR110-8K è un controller intelligente multiprotocollo compatto che consolida, elabora e distribuisce i dati IO-Link e discreti provenienti da più fonti. Le connessioni includono:

- Due connettori Ethernet D-Code M12 femmina per il collegamento a margherita e la comunicazione con un sistema di controllo di livello superiore

- Otto connessioni M12 femmina per dispositivi IO-Link

- Un M12 maschio per l'alimentazione in ingresso e un M12 femmina per l'alimentazione del collegamento a margherita

DXMR110 supporta la connettività cloud e offre funzionalità di programmazione avanzate. Con ScriptBasic e la programmazione delle regole di azione si possono creare e implementare script e logiche personalizzate per ottimizzare i processi di automazione.

La potenza di elaborazione interna di DXMR110 può essere utilizzata per spostare l'elaborazione dei dati sull'edge, riducendo al minimo la necessità di hardware nell'armadio di controllo ed eliminando le schede di I/O su un PLC. La connettività cloud integrata può rendere i dati accessibili ovunque nel mondo. Infine, l'alloggiamento IP67 semplifica l'installazione in qualsiasi luogo eliminando la necessità di un armadio di controllo (Figura 4).

Figura 4: Il master IO-Link a 8 porte DXMR110-8K è un controller intelligente multiprotocollo. (Immagine per gentile concessione di Banner Engineering)

Figura 4: Il master IO-Link a 8 porte DXMR110-8K è un controller intelligente multiprotocollo. (Immagine per gentile concessione di Banner Engineering)

Ma c'è di più

I dispositivi presentati finora non sono le uniche opzioni per implementare soluzioni di comunicazione industriale multiprotocollo. I progettisti di macchine possono utilizzare una serie di blocchi I/O remoti di Banner Engineering per ottimizzare la progettazione del sistema, l'efficienza dello spazio e le prestazioni.

Banner offre convertitori e master in linea con design sovrastampato che soddisfano i requisiti di protezione dalle infiltrazioni (IP) IP65, IP67 e IP68. I convertitori e i master in linea serie R45C sono un gateway per il collegamento dei dispositivi IO-Link a una rete IIoT o a controller di sistema che utilizzano il protocollo Modbus RTU. Il modello R45C-2K-MQ collega due dispositivi IO-Link a un'interfaccia Modbus RTU.

Quando sono necessari segnali analogici, i progettisti possono rivolgersi al convertitore Modbus R45C-MII-IIQ come doppio convertitore I/O analogico in linea. Le funzioni includono:

- Ingresso analogico. Quando il convertitore riceve un ingresso analogico, invia la rappresentazione numerica del valore al registro Modbus corrispondente. Può accettare ingressi analogici da 0 a 11.000 mV o da 0 a 24.000 µA.

- Uscita analogica. Il convertitore invia un valore analogico corrispondente a un ingresso numerico. Le uscite analogiche possono variare da 0 a 11.000 mV o da 0 a 24.000 µA.

- Anche i valori dei dati di processo al di fuori dell'intervallo valido (POVR) possono essere rilevati ed elaborati e il convertitore invia un segnale al sistema.

Quando è necessario convertire un singolo ingresso analogico in un segnale IO-Link, i progettisti possono utilizzare S15C-I-KQ. Questo convertitore analogico di corrente a IO-Link di forma cilindrica si collega a una sorgente di corrente da 4 a 20 mA e invia il valore corrispondente a un master IO-Link.

Banner offre una serie di blocchi I/O Modbus RTU che supportano le connessioni di più dispositivi analogici e discreti collegati a una rete Modbus o IO-Link. Possono essere mescolati o abbinati per supportare progetti flessibili e l'interoperabilità (Figura 5).

Figura 5: Esempi di fattori di forma e configurazioni delle soluzioni di I/O remoto di Banner per l'integrazione IO-Link. (Immagine per gentile concessione di DigiKey)

Figura 5: Esempi di fattori di forma e configurazioni delle soluzioni di I/O remoto di Banner per l'integrazione IO-Link. (Immagine per gentile concessione di DigiKey)

È possibile integrare i protocolli wireless?

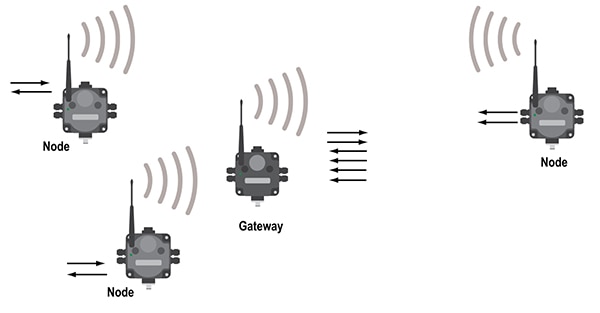

La soluzione di rete I/O wireless Sure Cross DSX80 Performance di Banner assicura la connettività wireless. Può essere utilizzata in modo indipendente o collegata a un PLC host tramite Modbus o a un PC o tablet. L'architettura di base del sistema comprende un gateway e uno o più nodi (Figura 6).

Figura 6: La soluzione di rete I/O wireless Sure Cross DSX80 Performance di Banner comprende un gateway e uno o più nodi sensore. (Immagine per gentile concessione di Banner Engineering)

Figura 6: La soluzione di rete I/O wireless Sure Cross DSX80 Performance di Banner comprende un gateway e uno o più nodi sensore. (Immagine per gentile concessione di Banner Engineering)

L'implementazione di una rete wireless Sure Cross DX80 Performance coinvolge tre elementi: la topologia della rete, le relazioni master e slave e l'architettura TDMA (divisione di tempo per accesso multiplo).

Si utilizza una topologia a stella in cui il master mantiene una connessione separata con ogni nodo. Se la connessione tra un nodo e il master si interrompe, la connettività con gli altri nodi non viene compromessa.

Un gateway come il modello DX80G2M6-QC è il dispositivo master e avvia tutte le comunicazioni con i dispositivi slave. Un gateway che utilizza una connessione Modbus RTU RS-485 funge da slave di un controller host Modbus RTU. Una singola rete wireless può comprendere fino a 47 nodi slave.

I dispositivi slave possono essere nodi wireless come il nodo sensore di temperatura a doppio termistore DX80N9Q45DT, il nodo sensore di pressione DX80N9Q45PS150G o sensori di vibrazione e umidità.

I dispositivi slave non possono avviare la comunicazione con il gateway o comunicare tra loro. È possibile aggiungere una radio dati seriale come DX80SR9M-H per estendere la copertura di rete e adattarla a installazioni fisicamente grandi.

Il TDMA è la chiave per combinare una connettività robusta con un consumo energetico minimo. Il controller TDMA del gateway assegna a ogni nodo un tempo specifico per inviare e ricevere dati. Il gateway ha sempre l'ID dispositivo numero 0. I nodi possono essere numerati in qualsiasi ordine utilizzando gli ID dei dispositivi da 1 a 47.

L'impostazione di tempi di comunicazione specifici per i singoli nodi ottimizza l'efficienza eliminando la possibilità di conflitti tra i nodi. Inoltre, consente ai nodi di entrare in uno stato di basso consumo tra una comunicazione e l'altra, riattivandosi solo all'ora assegnata. Lo spegnimento della radio tra una trasmissione e l'altra consente di risparmiare energia e di prolungare la vita utile dei nodi alimentati a batteria.

Conclusione

L'accesso a più protocolli di comunicazione, come IO-Link, Modbus, EtherNet/IP e così via, è necessario per supportare il funzionamento efficiente delle reti per l'Impresa 4.0 e IIoT. Banner Engineering offre ai progettisti una gamma completa di hub, convertitori e master IO-Link in vari fattori di forma per supportare soluzioni di comunicazione ottimizzate.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.