I dispositivi I/O remoti ottimizzano i sistemi di controllo dell'automazione

I sistemi di automazione industriale e di fabbrica devono connettere in modo affidabile operatori umani, macchinari, computer e sensori tramite collegamenti di comunicazione. Questo processo inizia in genere con le materie prime che vengono spostate attraverso una serie di postazioni di lavoro dove un prodotto viene formato, misurato, calibrato, ispezionato, imballato e spedito, il tutto sotto il controllo di un sistema di automazione di fabbrica.

Questi sistemi iniziano con architetture di controllo di supervisione e acquisizione dati (SCADA), in cui computer e sistemi di comunicazione in rete forniscono supervisione e controllo di alto livello dei processi produttivi. I sistemi SCADA sono spesso ubicati in remoto rispetto agli impianti di produzione effettivi e il funzionamento remoto viene solitamente effettuato utilizzando servizi dati cloud (CDS), che forniscono collegamenti dati e interoperabilità di gruppo.

I sistemi SCADA gestiscono e monitorano le prestazioni della fabbrica controllando le macchine tramite controller a logica programmabile (PLC) locali e ricevendo feedback tramite sensori collegati in rete che guidano il lavoro. I PLC si interfacciano con l'impianto o il macchinario di processo. I componenti di input/output (I/O) remoti costituiscono la spina dorsale delle comunicazioni della fabbrica automatizzata, come mostrato nella Figura 1.

Figura 1: I componenti I/O remoti costituiscono il sistema nervoso di una moderna fabbrica automatizzata. (Immagine per gentile concessione di Banner Engineering)

Figura 1: I componenti I/O remoti costituiscono il sistema nervoso di una moderna fabbrica automatizzata. (Immagine per gentile concessione di Banner Engineering)

Sensori e attuatori discreti monitorano e controllano le operazioni locali. I loro segnali vengono collegati tramite hub idonei, quindi inviati al master per l'elaborazione locale prima di essere spediti al sistema SCADA.

Bus dati industriali

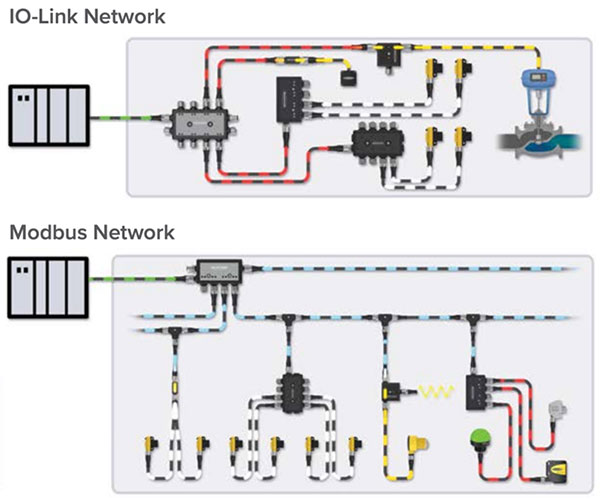

Le macchine automatizzate possono utilizzare molti sensori o attuatori, ma il loro collegamento diretto alla sala di controllo comporterebbe cavi grandi e costosi. Per evitare questa situazione, i progettisti hanno sviluppato diversi bus di sensori per consolidare le connessioni. Modbus e IO-Link sono due reti ampiamente utilizzate (Figura 2).

Figura 2: Le reti IO-Link e Modbus riducono il numero di cavi utilizzati in una macchina automatizzata e consentono l'utilizzo di cavi assemblati standardizzati. (Immagine per gentile concessione di Banner Engineering)

Figura 2: Le reti IO-Link e Modbus riducono il numero di cavi utilizzati in una macchina automatizzata e consentono l'utilizzo di cavi assemblati standardizzati. (Immagine per gentile concessione di Banner Engineering)

Le reti riducono il numero di cavi instradati verso la sala di controllo attraverso hub e controller. Consentono inoltre l'utilizzo di cavi assemblati standardizzati, che riducono i costi di cablaggio e manutenzione.

Banner Engineering progetta blocchi I/O remoti che aiutano i progettisti di macchine automatizzate a migliorare l'architettura dei sistemi di controllo. Offrono prodotti che riducono la complessità del cablaggio combinando più segnali in un flusso di dati integrato, con conseguente riduzione dei costi di installazione, integrazione e diagnostica.

Esempi di blocchi I/O remoti

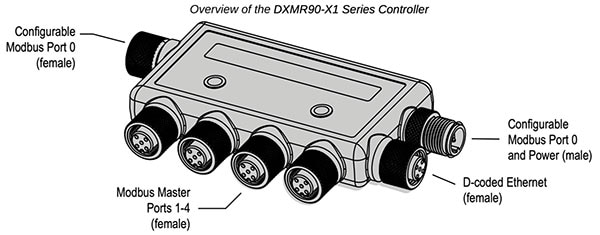

Il controller programmabile DXMR90-X1 di Banner Engineering (Figura 3) dispone di sette porte I/O e combina dati provenienti da più fonti, fornendo l'elaborazione locale prima di inviare i dati al sistema SCADA. Questo controller può raccogliere dati da vari sensori e convertirli in protocolli Ethernet standard. Le sette porte includono quattro master Modbus individuali che supportano fino a quattro reti indipendenti. Può distribuire i dati del dispositivo Modbus slave su reti EtherNet/IP, Modbus TCP o PROFINET. Il controller è alimentato da una sorgente c.c. da 12 a 30 V con un consumo energetico di 120 mA a 12 V e utilizza indicatori LED per segnalare lo stato.

Figura 3: Il controller DXMR90-X1 dispone di sette porte I/O. (Immagine per gentile concessione di Banner Engineering)

Figura 3: Il controller DXMR90-X1 dispone di sette porte I/O. (Immagine per gentile concessione di Banner Engineering)

Alloggiato in un involucro compatto, il controller ha un grado di protezione dalle infiltrazioni (IP) IP67, ossia è a tenuta di polvere e protetto contro brevi immersioni in acqua. È progettato per funzionare in un intervallo di temperatura compreso tra -40 e +70 °C.

DXMR90-X1 utilizza connettori M12 standard, con una singola porta M12 maschio (porta 0) per le connessioni di alimentazione e Modbus RS-485 e una singola porta M12 femmina per collegare a margherita le connessioni della porta 0. Sono inoltre presenti quattro porte M12 femmina per le connessioni master Modbus e un connettore Ethernet M12 D-Code femmina.

Il controller è accoppiato ai sensori remoti tramite un hub. R95C-8B21-KQ di Banner Engineering è un hub IO-Link a otto porte (Figura 4) che offre un modo semplice per connettere dispositivi non IO-Link a un sistema IO-Link. Collega due canali discreti alle otto porte con connettore M12 a quattro pin, che possono essere configurate come 16 ingressi o come 8 ingressi e 8 uscite. I dati dei canali sono collegati a un master IO-Link.

Figura 4: L'hub a otto porte R95C-8B21-KQ supporta uscite sia NPN che PNP. Gli indicatori LED segnalano l'attività della porta e lo stato IO-Link. (Immagine per gentile concessione di Banner Engineering)

Figura 4: L'hub a otto porte R95C-8B21-KQ supporta uscite sia NPN che PNP. Gli indicatori LED segnalano l'attività della porta e lo stato IO-Link. (Immagine per gentile concessione di Banner Engineering)

Due pin I/O configurabili per porta supportano uscite PNP (source) o NPN (sink). I LED che indicano l'attività della porta sono posizionati su ciascun lato per garantire flessibilità di montaggio. L'hub supporta anche il mirroring dell'host, ovvero un segnale discreto di ingresso o di uscita della porta selezionata può essere instradato al PLC o alla connessione host.

L'hub è progettato per funzionare con una tensione compresa tra 18 e 30 V c.c. con un assorbimento di corrente massimo di 400 mA. Può gestire una corrente passante fino a 500 mA per porta ed è protetto da polarità inversa e dai transitori di potenza.

Integrato in un robusto corpo in ottone nichelato e PVC, l'hub ha gradi di protezione IP65, IP67 e IP68 solo per l'uso al chiuso.

I segnali analogici sono antecedenti all'automazione, ma poiché molti sensori li hanno ancora come uscite, devono essere convertiti in protocolli Modbus o IO-Link. Il convertitore a 2 porte R45C-2K-MQ di Banner Engineering legge due segnali analogici come tensione o corrente e li emette in un protocollo Modbus. Gli ingressi analogici sono realizzati tramite due connettori femmina M12, mentre l'uscita avviene tramite un connettore maschio M12 a cinque pin. I LED indicano lo stato degli ingressi e delle uscite. R45C-2K-MQ è alimentato da una sorgente c.c. da 18 a 30 V con un assorbimento di corrente massimo di 4 A a 24 V. Il convertitore funziona in un intervallo di temperatura compreso tra -40 e +70 °C ed è classificato IP65, IP67 e IP68 solo per l'uso al chiuso.

I convertitori di dati possono anche ricevere comandi digitali dal controller principale ed emettere una tensione analogica per dispositivi quali attuatori pneumatici, solenoidi o avviatori di motori. Il convertitore può essere posizionato vicino al dispositivo controllato, riducendo al minimo le perdite di segnale analogico e le interferenze elettromagnetiche. Il convertitore R45C-K-UQ di Banner Engineering (Figura 5) consente ai progettisti di automazione di emettere un valore analogico di tensione o corrente inviando il valore analogico numerico dal master IO-Link. Il convertitore ha un intervallo di tensione di uscita da 0 a 11 V e un intervallo di corrente di uscita da 0 a 24 mA.

Figura 5: Un convertitore di uscita da IO-Link ad analogico produce un'uscita di corrente o tensione controllata dal master IO-Link. (Immagine per gentile concessione di Banner Engineering)

Figura 5: Un convertitore di uscita da IO-Link ad analogico produce un'uscita di corrente o tensione controllata dal master IO-Link. (Immagine per gentile concessione di Banner Engineering)

Come gli altri dispositivi I/O remoti di Banner Engineering, ha una classificazione ambientale IP65, IP67 e IP68, con un intervallo della temperatura di funzionamento compreso tra -40 e +70 °C. Può essere alimentato da una sorgente c.c. da 18 a 30 V, assorbendo solo 50 mA e può trasmettere energia fino a una corrente massima di 4 A. La connettività al master IO-Link avviene tramite un connettore maschio M12 convenzionale a quattro pin. L'uscita analogica utilizza un connettore M12 femmina a quattro pin.

Conclusione

I blocchi I/O remoti di Banner Engineering aiutano i progettisti di automazione a ottimizzare l'implementazione dei sistemi di controllo. Il supporto multiprotocollo riduce il numero di cavi e i costi di installazione; inoltre la programmabilità integrata fornisce flessibilità di progettazione e facilita l'integrazione del sistema.

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum