Utilizzare i componenti di potenza SiC e GaN per soddisfare i requisiti di progettazione EV

Contributo di Editori nordamericani di DigiKey

2019-05-15

Malgrado l'attenzione crescente che i costruttori automotive stanno dedicando allo sviluppo di veicoli elettrici (EV), la loro breve autonomia rimane un notevole ostacolo. Linee aerodinamiche, materiali più leggeri e un utilizzo più efficiente dell'alimentazione elettrica sono certamente d'aiuto, ma non bastano. Per soddisfare i requisiti di efficienza e densità di potenza, i progettisti dell'elettronica di potenza per il settore automotive devono utilizzare materiali avanzati per i semiconduttori ad ampia banda proibita (WBG).

Questi materiali - principalmente il nitruro di gallio (GaN) e il carburo di silicio (SiC) - rappresentano un miglioramento rispetto alle tecnologie dei semiconduttori esistenti come i transistor a effetto di campo metallo-ossido-semiconduttore (MOSFET) e i transistor bipolari a gate isolato (IGBT). Garantiscono infatti perdite più basse, frequenze di commutazione più elevate, temperature di funzionamento più alte, robustezza in ambienti difficili e tensioni di rottura superiori. Dato che il settore si sta orientando verso batterie di maggiore capacità che funzionano ad alte tensioni con tempi di ricarica più brevi e perdite complessivamente ridotte, la grande utilità di questi materiali è evidente.

Questo articolo illustra brevemente la tecnologia WBG e il suo ruolo nell'elettronica per le auto elettriche. Verranno poi presentate delle soluzioni GaN e SiC idonee di ROHM Semiconductor, STMicroelectronics, Transphorm e Infineon Technologies e verrà spiegato come applicarle.

I vantaggi dei semiconduttori WBG

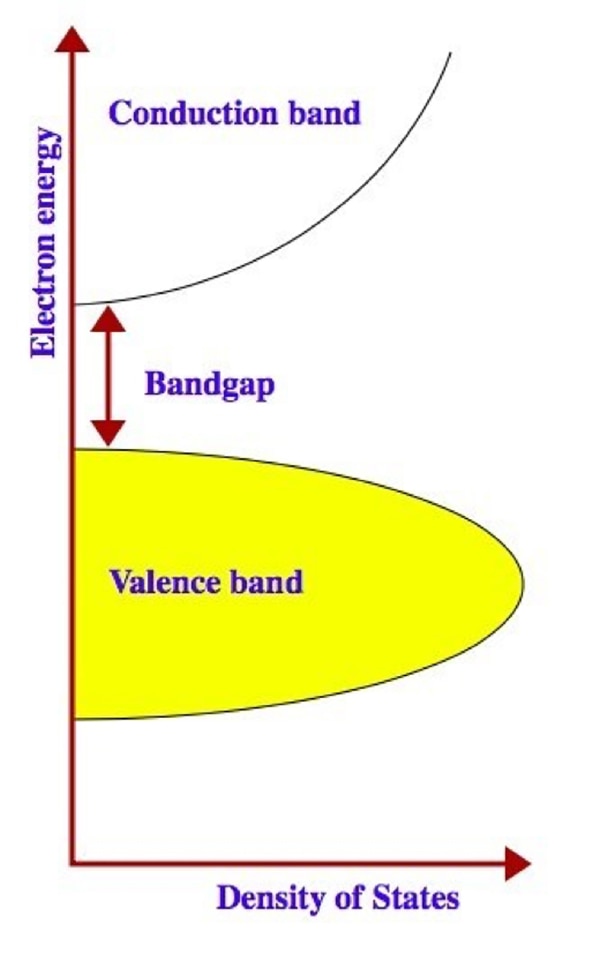

In poche parole, la banda proibita è l'energia necessaria per eccitare gli elettroni dalla banda di valenza di un materiale a quella di conduzione e i materiali WBG hanno una banda proibita molto superiore a quella del silicio (Figura 1). Il Si ha una banda proibita di 1,1 elettronvolt (eV), mentre quella del SiC è di 3,3 eV e quella del GaN di 3,4 eV.

Figura 1: I semiconduttori Si hanno una banda proibita tra quella di conduzione e quella di valenza che è inferiore a quella del SiC e del GaN. Per questo motivo questi ultimi si sono meritati il nome di "semiconduttori ad ampia banda proibita". (Immagine per gentile concessione di STMicroelectronics)

I semiconduttori WBG consentono ai dispositivi di funzionare con tensioni, frequenze e temperature molto più elevate rispetto al silicio convenzionale. Inoltre, le perdite di commutazione e di conduzione sono inferiori. I materiali WBG hanno proprietà di conduzione e di commutazione circa dieci volte migliori del Si. Di conseguenza, la tecnologia WBG rappresenta un'applicazione naturale per l'elettronica di potenza, in particolare per le auto elettriche, in quanto i componenti in SiC e GaN possono avere dimensioni più piccole, velocità più elevate ed essere più efficienti.

I vantaggi dei dispositivi WBG vanno però valutati a fronte della complessità della produzione e dei maggiori costi di produzione in serie. Anche se inizialmente i componenti WBG potrebbero essere più costosi, va detto che il loro costo continua a scendere e, in linea di massima, consentiranno di risparmiare sui costi complessivi del sistema. Ad esempio, l'uso di dispositivi SiC in un'auto elettrica potrebbe far salire i costi iniziali di diverse centinaia di euro, ma il risultato è un risparmio complessivo perché le batterie costano meno, serve meno spazio e le soluzioni di raffreddamento sono più semplici, ad esempio dissipatori di calore più piccoli o raffreddamento per convezione.

SiC per l'inverter principale

L'inverter che controlla il motore elettrico di trazione nei veicoli elettrici è un esempio di componente fondamentale in un sistema EV che può trarre vantaggio dai dispositivi WBG. La funzione principale dell'inverter è quella di convertire una tensione c.c. in una forma d'onda trifase c.a. per azionare il motore dell'auto e quindi convertire la tensione c.a. sviluppata dalla frenata rigenerativa in una tensione c.c. per ricaricare la batteria. Dato che, per azionare il motore elettrico, l'inverter converte in corrente alternata l'energia immagazzinata nel pacco batterie, più basse sono le perdite durante questa conversione, più efficiente sarà il sistema. La maggiore conducibilità e la frequenza di commutazione più alta dei dispositivi SiC, rispetto al silicio, riducono la perdita di potenza perché minore è l'energia che viene dissipata come calore. In ultima analisi, la maggiore efficienza degli inverter basati su SiC si tradurrà in una maggiore autonomia dei veicoli elettrici.

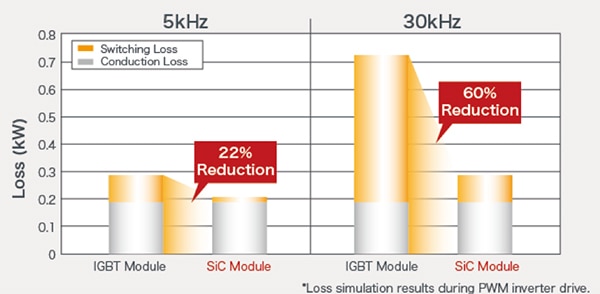

I moduli di potenza che gestiscono correnti elevate sono in genere di tipo IGBT che combinano IGBT Si con diodi a recupero rapido (FRD). Questa configurazione è comunemente utilizzata nei moduli inverter per il settore automotive. Tuttavia, il SiC offre una temperatura di funzionamento e velocità di commutazione più elevate rispetto agli IGBT Si attuali. Queste capacità sono ottimali per gli inverter dei motori, che devono necessariamente trasferire grandi quantità di energia da e verso la batteria.

Vediamo perché. Dato che l'IGBT è un elemento a commutazione, la sua velocità di commutazione (tempo di attivazione, tempo di disattivazione) è uno dei parametri chiave che influenzano l'efficienza (perdita). Con gli IGBT si ottiene una bassa resistenza a un'elevata tensione di rottura a scapito delle prestazioni di commutazione. Durante lo spegnimento del dispositivo vi è un "tempo di dissipazione" che aumenta la perdita di commutazione. Di conseguenza, gli IGBT hanno un'efficienza relativamente bassa. Se nei moduli inverter si utilizzano i MOSFET al posto degli IGBT, è possibile ottenere una maggiore efficienza perché hanno tempi di spegnimento più brevi e una frequenza di funzionamento superiore. Ma i MOSFET Si presentano anche dei problemi: hanno infatti una grande resistenza nello stato "On" rispetto agli IGBT Si.

Sfruttando le caratteristiche favorevoli del SiC, i MOSFET SiC - la cui area di die è quasi la metà di quella degli IGBT - possono combinare quattro caratteristiche auspicabili per un commutatore di potenza:

- Alta tensione

- Bassa resistenza nello stato On

- Alta velocità di commutazione

- Basse perdite di commutazione (soprattutto perdite di spegnimento)

La banda proibita più ampia permette inoltre ai dispositivi SiC di operare in genere a temperature comprese tra 150 °C e 175 °C e, se in contenitori adeguati, a 200 °C o più.

Per quanto riguarda i diodi a barriera di Schottky (SBD) SiC, per ottenere tale barriera si crea una giunzione metallica con il semiconduttore SiC. Ma a differenza degli FRD al silicio, i loro vantaggi non cambiano in modo significativo su ampi intervalli di corrente e temperatura di funzionamento. Un componente in SiC ha anche un campo di perforazione del dielettrico circa dieci volte superiore a quello del silicio. Questo sta portando alla produzione in serie di prodotti SiC con una capacità di 1200 V e al conseguente abbassamento dei costi. Inoltre, sono in fase di sviluppo prodotti a 1700 V.

I diodi SiC non mostrano perdite del recupero diretto e inverso, ma solo piccole perdite di carica della capacità. Gli studi condotti hanno dimostrato che le perdite di commutazione degli SBD SiC possono essere inferiori del 90% rispetto ai diodi a recupero rapido Si, nei quali la temperatura di giunzione influenza la corrente e il tempo di recupero. Di conseguenza, i diodi SiC producono una cifra di merito (FoM) (Qc x Vf) molto più bassa dei diodi Si. Una FOM più bassa implica minori perdite di potenza e quindi migliori prestazioni elettriche.

Anche il materiale in carburo di silicio presenta degli svantaggi. Uno di questi è un coefficiente termico positivo, cioè più alta è la temperatura più alta è la tensione diretta (Vf). Se la corrente che attraversa il diodo aumenta, aumenta anche la caduta di tensione diretta. Questa perdita di conduzione può portare a un runaway termico quando al diodo vengono applicate correnti superiori.

Nel complesso, tuttavia, i MOSFET e gli SBD SiC consentono ai progettisti di sistemi di migliorare l'efficienza, ridurre le dimensioni e il costo del dissipatore di calore, aumentare la frequenza di commutazione per ridurre le dimensioni dei componenti magnetici e diminuire il costo, le dimensioni e il peso del progetto finale. L'adozione di Sic per un inverter EV può ridurne le dimensioni di 5 volte, alleggerirne il peso di 3 volte e dimezzarne la perdita di potenza rispetto all'uso di Si per un prodotto equivalente.

Ad esempio, ROHM Semiconductor ha sviluppato i moduli di potenza SiC a semiponte BSM300D12P2E001 che integrano MOSFET SiC con SBD SiC in un unico contenitore, riducendo al minimo la perdita di commutazione precedentemente causata dalla corrente di coda IGBT e dalla perdita di recupero FRD (Figura 2).

Figura 2: Un modulo di potenza SiC completo che integra MOSFET e SBD SiC permette di ridurre le perdite rispetto a un modulo IGBT, anche durante le operazioni di commutazione ad alta velocità. (Immagine per gentile concessione di ROHM Semiconductor)

I MOSFET basati su SiC di ROHM Semiconductor hanno una riduzione dichiarata delle perdite del 73% rispetto agli IGBT. La loro gamma di MOSFET è in grado di gestire fino a 1700 V con una resistenza nello stato On che va da 45 a 1150 mΩ. Sono disponibili in contenitori TO-247N, TO-3PFM, TO-268-L e TO-220.

ROHM produce anche diodi a barriera di Schottky SiC AEC-Q101 per l'industria automobilistica che hanno brevi tempi di recupero, capacità di commutazione ad alta velocità, affidabilità alle basse temperature, una bassa tensione diretta e la capacità di gestire fino a 650 V a correnti tra 6 e 20 A.

Il ruolo dei dispositivi SiC nei veicoli elettrici

Tesla è stato il primo costruttore di auto elettriche a integrare un modulo di potenza SiC completo per il suo inverter principale, e l'ha fatto nella Tesla Model 3. Le sue auto precedenti, le Model S e X, utilizzavano IGBT in contenitori TO-247. L'inverter di Tesla, frutto di una collaborazione con STMicroelectronics, è composto da moduli di potenza SiC montati su un dissipatore di calore.1 I MOSFET, come SCT10N120 di STMicroelectronics, hanno una capacità nominale di 650 volt e per la loro dissipazione termica vengono usate piastre base in rame.

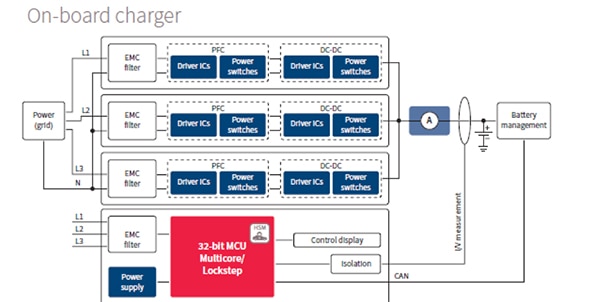

Il dispositivo di ricarica per i veicoli elettrici viene installato in fabbrica ed è chiamato "caricatore su scheda" (OBC). In un veicolo completamente elettrico o ibrido plug-in (PHEV), l'OBC fornisce i mezzi per ricaricare la batteria dalla rete elettrica c.a. dell'abitazione o dalle prese delle stazioni di ricarica private o pubbliche. L'OBC utilizza convertitori c.a./c.c. per convertire la tensione c.a. a 50/60 Hz (da 100 a 240 V) in una tensione c.c. per caricare la batteria del veicolo ad alta tensione (in genere circa 400 V c.c.). Inoltre, regola i livelli di corrente continua secondo i requisiti della batteria, fornisce isolamento galvanico e include la correzione del fattore di potenza c.a./c.c. (PFC) (Figura 3).

Figura 3: In un tipico OBC EV i diodi SiC possono essere usati, ad esempio nello stadio PFC, come un diodo di boost o in parallelo agli IGBT del canale N in una topologia Totem-Pole. (Immagine per gentile concessione di Infineon Technologies)

L'efficienza fa guadagnare terreno al GaN

Gli OBC richiedono la massima efficienza e affidabilità possibile per garantire tempi di ricarica rapidi, ma devono anche soddisfare i requisiti di spazio e peso limitati del costruttore di veicoli elettrici. I progetti OBC che utilizzano la tecnologia GaN possono semplificare i sistemi di raffreddamento EV e ridurre i tempi di ricarica e le perdite di energia. I dispositivi di alimentazione GaN in commercio sono un po' in ritardo rispetto al SiC in termini di quota di mercato automotive, ma grazie a delle prestazioni impressionanti stanno molto rapidamente guadagnando terreno. Al pari dei dispositivi SiC, quelli GaN offrono minori perdite di commutazione, velocità di commutazione più elevate, maggiore densità di potenza e consentono di ridurre le dimensioni complessive del sistema, il peso e i costi.

Ad esempio, TP65H035WSQA di Transphorm è un FET GaN qualificato AEC-Q101 di grado automotive che ha dato buone prestazioni fino a 175 °C durante i test di qualificazione (Figura 4). Il dispositivo ha una resistenza tipica di 35 mΩ in un contenitore standard TO-247. Come il suo predecessore, TPH3205WSBQA Gen II da 49 mΩ, il dispositivo è destinato a OBC c.a./c.c., convertitori c.c./c.c. e sistemi inverter c.c./c.a. per veicoli elettrici ibridi plug-in e solo a batteria, per i quali consente di progettare PFC Totem-Pole senza ponti c.a./c.c.

Figura 4: Il FET GaN TPH3205WSBQA da 650 V, 49 mΩ di Transphorm è qualificato per il settore automotive, avendo superato gli stress test AEC-Q101 per semiconduttori discreti di grado automotive. (Immagine per gentile concessione di Transphorm)

Mentre un tipico MOSFET Si ha un valore dV/dt massimo di 50 V/ns, il FET GaN TP65H035WS commuta a dV/dt di 100 V/ns o superiori per ottenere la minore perdita possibile di commutazione. A questo livello di funzionamento, anche il layout può dare un contributo importante alle prestazioni. Il layout consigliato mantiene un anello minimo di pilotaggio del gate, tracce molto brevi tra i nodi di commutazione e la traccia di ritorno più breve possibile al bus di alimentazione e alla terra. Il piano di massa di potenza fornisce un'ampia area della sezione trasversale per ottenere un potenziale di terra uniforme in tutto il circuito. Il layout separa accuratamente la terra di alimentazione e la terra del circuito integrato (piccolo segnale), unendole solo nel pin sorgente del FET per evitare qualsiasi possibile circuito di massa.

Per le applicazioni OBC nei veicoli ibridi ed elettrici è stato sviluppato anche AIDW20S65C5XKSA1 di Infineon che fa parte della gamma di diodi Schottky automotive CoolSiC di quinta generazione della società. Completa il portafoglio di IGBT e CoolMOS e soddisfa i requisiti applicativi per l'impiego sui veicoli nella classe 650 V.

Grazie a un nuovo concetto di layer di passivazione, è uno dei dispositivi per l'impiego sui veicoli più robusti disponibili sul mercato per quanto riguarda la resistenza all'umidità e alla corrosione. Essendo basato su una tecnologia a wafer sottile di 110 µm, si rivela anche uno dei migliori FOM nella sua categoria, il che implica minori perdite di energia e quindi migliori prestazioni elettriche.

Rispetto al tradizionale FRD Si, il diodo Schottky di grado automotive CoolSiC di Infineon migliora l'efficienza di un OBC di un punto percentuale in tutte le condizioni di carico.

Utilizzo di dispositivi SiC e GaN

Oltre all'attento layout ricordato sopra, un potenziale problema dei componenti SiC è rappresentato dai loro requisiti di pilotaggio, che sono molto diversi dai dispositivi IGBT. Mentre la maggior parte dei transistor in genere ha requisiti di pilotaggio che utilizzano rail simmetrici (ad esempio ±5 volt), i dispositivi SiC hanno bisogno di una piccola tensione negativa per avere la certezza che sono completamente spenti e quindi richiedono rail asimmetrici (ad esempio da -1 V a -20 V).

Inoltre, mentre il SiC ha proprietà termiche superiori ed è in grado di condurre grandi quantità di energia termica rispetto al silicio, i componenti SiC possono essere piazzati con tecniche progettate e usate per il Si, come il die bonding e il wire bonding. Anche se questo metodo di piazzamento può essere idoneo per il SiC, è fattibile solo per circuiti a frequenza più bassa (decine di kHz). Non appena si utilizzano frequenze elevate, la capacità parassita e l'induttanza diventano troppo grandi, impedendo a un dispositivo basato su SiC di dispiegare tutto il suo potenziale.

Allo stesso modo, per sfruttare pienamente i dispositivi GaN, il piazzamento deve avere sia un'induttanza parassita molto bassa che prestazioni termiche elevate. I nuovi approcci di piazzamento, come l'inclusione di die in contenitori simili a una scheda a circuiti stampati multistrato, hanno raggiunto con un basso costo le prestazioni richieste, eliminando al tempo stesso il wire bonding che comporta problemi di affidabilità dei dispositivi.

Un elemento chiave che funge da interfaccia tra il controller e il dispositivo di potenza è il gate driver. La progettazione dei gate driver è sempre problematica per i progettisti elettronici che adottano nuovi dispositivi ed è importante capire come pilotare i dispositivi di potenza SiC e GaN. Requisiti richiesti:

- Un'alta tensione di alimentazione per ottenere un'elevata efficienza attraverso basse perdite di conduzione

- Un'elevata capacità di pilotaggio per ottenere basse perdite di commutazione

- Protezione rapida da cortocircuiti

- Ritardo di propagazione e variazione inferiori, per un'alta efficienza e un rapido controllo del sistema

- Elevata immunità dV/dt

Alcuni dei primi dispositivi GaN richiedevano driver speciali per evitare condizioni di sovratensione del gate. Ora sono disponibili E-HEMT di nuova generazione con un'ampia tolleranza Vg, azionabili da molti driver MOSFET standard semplicemente cambiando l'alimentazione della tensione di gate. I FET GaN sono dispositivi laterali e richiedono quindi una tensione di comando ottimale relativamente bassa. Pertanto, complessivamente i dispositivi GaN hanno requisiti di pilotaggio del gate simili ai MOSFET e agli IGBT Si. I requisiti comprendono:

- Carica del gate più bassa - minore perdita di pilotaggio, tempi di salita e discesa più rapidi

- Tensione di gate inferiore

- Tensione negativa per migliorare la robustezza di pilotaggio del gate

- Controllo della velocità di variazione tramite un resistore di gate

Il lato positivo è che molti fornitori di soluzioni SiC e GaN stanno includendo l'elettronica aggiuntiva all'interno del contenitore per farne delle alternative drop-in per i progetti attuali.

Conclusione

Per soddisfare i requisiti di efficienza e densità di potenza di sistemi EV come gli inverter e i caricabatterie integrati, i progettisti di elettronica di potenza per il settore automotive ora sono in grado di sfruttare i semiconduttori WBG più avanzati come SiC e GaN. Questi prodotti offrono perdite inferiori, frequenze di commutazione più elevate, temperature di funzionamento superiori, robustezza in ambienti difficili e tensioni di rottura elevate rispetto ai tradizionali dispositivi al silicio.

GaN e SiC possono funzionare a temperature più elevate con una durata prevista simile oppure possono funzionare a temperature simili a quelle dei dispositivi Si con una durata superiore. Il progettista dispone pertanto di diversi percorsi di progettazione a seconda dei requisiti dell'applicazione.

L'uso di materiali WBG consente inoltre di scegliere tra diverse strategie in funzione degli obiettivi di progettazione: utilizzare la stessa frequenza di commutazione e aumentare la potenza di uscita; utilizzare la stessa frequenza di commutazione e ridurre la quantità di dissipazione di calore richiesta dal sistema, risparmiando sul costo totale; oppure aumentare la frequenza di commutazione mantenendo le stesse perdite di potenza nel commutatore.

Riferimenti

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.