Usare dispositivi GaN per ridurre le dimensioni degli alimentatori c.a./c.c. medicali esterni

Contributo di Editori nordamericani di DigiKey

2023-12-19

Nonostante i progressi della tecnologia delle batterie e dei circuiti a basso consumo, i sistemi medicali sono una delle tante applicazioni in cui i progetti completamente non collegati e alimentati a batteria non sono fattibili, pratici o accettabili. Spesso, invece, l'apparecchiatura deve funzionare direttamente da una linea in c.a. o, almeno, deve poter contare su una presa c.a. per il funzionamento quando le batterie sono scariche.

Oltre a soddisfare le specifiche di base delle prestazioni degli alimentatori c.a./c.c., gli alimentatori medicali devono soddisfare i requisiti normativi relativi a considerazioni meno ovvie sulle prestazioni, come l'isolamento galvanico, i valori di tensione, la corrente di dispersione e i mezzi di protezione (MOP). Questi standard garantiscono che l'unità alimentata non metta a rischio l'operatore o il paziente, anche in caso di guasti all'alimentazione o al carico. Al tempo stesso, i progettisti di alimentatori medicali devono continuare a migliorare l'efficienza e a ridurre dimensioni e peso.

Questo articolo tratta dell'uso di alimentatori c.a./c.c. esterni nelle apparecchiature medicali ed esamina gli standard normativi associati. Presenta quindi i prodotti di XP Power che i progettisti possono utilizzare per soddisfare questi standard, sfruttando al contempo i dispositivi di alimentazione al nitruro di gallio (GaN) per dimezzare quasi le dimensioni fisiche dell'alimentatore.

Requisiti di base per la progettazione di un alimentatore

La scelta di un alimentatore c.a./c.c. inizia con i parametri di prestazione standard. L'alimentatore deve fornire la tensione c.c. nominale ed essere in grado di erogare la corrente nominale a tale tensione per supportare il carico. Un alimentatore universale deve essere in grado di gestire un ampio intervallo di tensioni di ingresso c.a. (in genere da 85 a 264 V c.a.) a frequenze comprese tra 47 e 63 Hz.

I valori nominali di tensione e corrente di ingresso e in uscita sono fondamentali, ma non bastano a definire completamente un alimentatore. Altre considerazioni includono:

- Attributi delle prestazioni dinamiche, come il ritardo all'avvio, il tempo di salita all'avvio, il tempo di ritenzione, la regolazione della linea e del carico, la risposta ai transitori, il ripple, il rumore e la sovraelongazione.

- Protezione da sovraccarichi, cortocircuiti e sovratemperature

- I requisiti di efficienza, che sono una funzione della potenza massima dell'alimentatore e devono avere valori specifici lungo la curva di carico, compresi i punti a pieno carico, a basso carico e a vuoto

- Un fattore di potenza (PF) prossimo all'unità, dove il numero specifico di PF è funzione del livello di potenza e dello standard normativo di controllo

- Compatibilità elettromagnetica (EMC), che caratterizza la massima interferenza elettromagnetica (EMI)/interferenza in radiofrequenza (RFI) dell'alimentatore e la sua suscettività alle scariche elettrostatiche (ESD), all'energia irradiata, agli eventi di picco energetico, alle sovratensioni di linea e ai campi magnetici

- Sicurezza, che definisce i requisiti di base per proteggere l'utente e l'apparecchiatura, tra cui la tensione di isolamento tra ingresso e uscita, ingresso a terra e uscita a terra

Requisiti per gli alimentatori medicali

Altri standard e mandati normativi complicano ulteriormente le cose quando si valuta un alimentatore per applicazioni mediche. Questi riguardano principalmente la sicurezza del paziente e dell'operatore, garantendo che l'alimentazione non li metta a rischio in caso di guasti.

Gran parte delle preoccupazioni riguardano le correnti di dispersione o parassite. Una tensione di linea standard (110/230 V; 50 o 60 Hz) attraverso il torace anche per una frazione di secondo può indurre la fibrillazione ventricolare a correnti fino a 30 mA. Se la corrente ha un percorso diretto verso il cuore, ad esempio attraverso un catetere cardiaco o un altro elettrodo, una corrente molto più bassa di meno di 1 mA (c.a. o c.c.) può causare fibrillazione.

Queste sono alcune soglie standard spesso citate per la corrente che attraversa il corpo attraverso il contatto pelle-superficie, mentre i valori pericolosi sono molto più bassi per il contatto interno:

- 1 mA: appena percettibile

- 16 mA: corrente massima che una persona di media grandezza può afferrare e "rilasciare"

- 20 mA: paralisi dei muscoli respiratori

- 100 mA: soglia di fibrillazione ventricolare

- 2 A: arresto cardiaco e danni agli organi interni

I livelli di rischio sono anche una funzione del percorso del flusso di corrente attraverso due punti di contatto con il corpo, ad esempio attraverso il torace o da un braccio ai piedi. Per questo motivo è fondamentale ridurre al minimo le correnti di dispersione che attraversano l'isolamento dielettrico di un trasformatore di isolamento c.a.

Può sembrare che la quantità di corrente di dispersione sia trascurabile con un isolamento di qualità adeguata. Tuttavia, se da un lato questa dispersione può essere costituita da corrente che "trapassa" fisicamente a causa della natura non perfetta dell'isolamento, dall'altro possono derivare da correnti con accoppiamento capacitivo che possono attraversare anche un isolamento eccezionale.

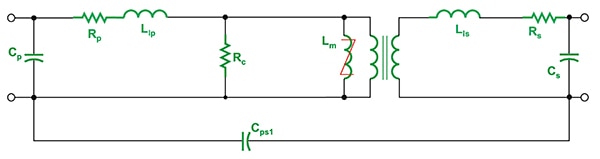

Un modello semplificato di un trasformatore ideale mostra un perfetto isolamento galvanico (ohmico) tra il lato primario e il lato secondario (Figura 1).

Figura 1: Un modello di base di un trasformatore mostra che non esiste un percorso di corrente dal lato primario al lato secondario. (Immagine per gentile concessione di Power Sources Manufacturers Association)

Figura 1: Un modello di base di un trasformatore mostra che non esiste un percorso di corrente dal lato primario al lato secondario. (Immagine per gentile concessione di Power Sources Manufacturers Association)

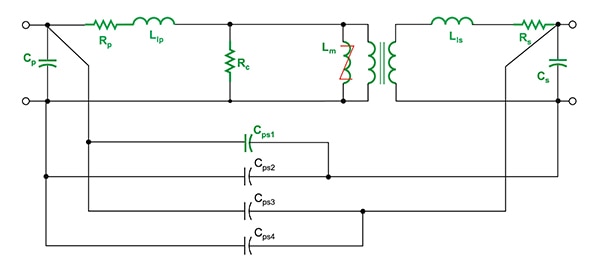

Con un trasformatore ideale, la corrente non può scorrere direttamente dalla rete c.a. al prodotto alimentato per formare un ciclo completo di corrente verso la rete c.a., anche se un guasto al componente o al cablaggio fornisce un nuovo percorso di corrente sul lato secondario. Tuttavia, nessun trasformatore è perfetto e ha sempre una capacità di inter-avvolgimento primario-secondario (Figura 2).

Figura 2: Un modello più realistico mostra la capacità di inter-avvolgimento di base (Cps1) tra i lati primario e secondario. (Immagine per gentile concessione di Power Sources Manufacturers Association)

Figura 2: Un modello più realistico mostra la capacità di inter-avvolgimento di base (Cps1) tra i lati primario e secondario. (Immagine per gentile concessione di Power Sources Manufacturers Association)

Un modello più sofisticato aggiunge ulteriori fonti di capacità di inter-avvolgimento (Figura 3).

Figura 3: Oltre al primo inter-avvolgimento, esistono altre capacità del trasformatore (Cps1). (Immagine per gentile concessione di Power Sources Manufacturers Association)

Figura 3: Oltre al primo inter-avvolgimento, esistono altre capacità del trasformatore (Cps1). (Immagine per gentile concessione di Power Sources Manufacturers Association)

Questa capacità indesiderata consente il flusso di corrente di dispersione e il suo valore è una funzione di molte variabili, come la sezione dei conduttori, lo schema di avvolgimento e la geometria del trasformatore. Il valore può variare da un picofarad (pF) a qualche microfarad (µF). Oltre alle perdite capacitive dei trasformatori, altre fonti di capacità involontarie sono le distanze sulle schede a circuiti stampati, l'isolamento tra i semiconduttori e un dissipatore di calore a massa e persino le correnti parassite tra altri componenti.

La corrente di dispersione del trasformatore dovuta alla capacità non è l'unico problema affrontato dalle normative sugli alimentatori medicali. La sicurezza e l'isolamento di base c.a. sono prioritari. A seconda dei livelli di tensione e di potenza, gli alimentatori possono richiedere una seconda barriera isolante indipendente oltre a quella primaria (o un isolamento fisicamente rinforzato). Anche le prestazioni dell'isolamento si riducono nel tempo a causa di temperature estreme, sollecitazioni dovute all'alta tensione e a sovratensioni transitorie, anche se possono ancora soddisfare i valori nominali.

Il primo strato di isolamento viene generalmente definito "isolamento base". Un esempio è l'isolamento dei conduttori. Il secondo strato è spesso costituito da un involucro isolato, come nel caso di molti alimentatori da parete e da scrivania.

Standard e mezzi di protezione (MOP)

Lo standard principale che disciplina l'elettronica medicale e la sicurezza è la norma IEC 60601-1. La versione più recente (4a edizione) estende l'attenzione al paziente richiedendo un mezzo di protezione (MOP) globale che combina uno o più "mezzi di protezione dell'operatore" (MOOP) e "mezzi di protezione del paziente" (MOPP).

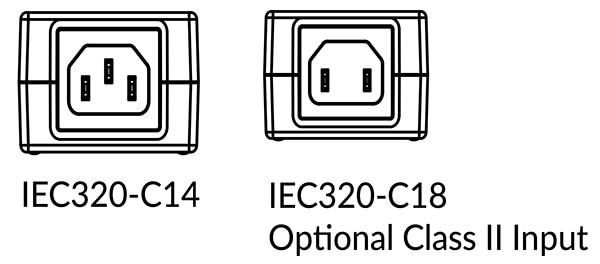

Gli standard normativi hanno anche creato delle classi di protezione in base alle modalità di fornitura del MOOP. Queste sono denominate Classe I e Classe II e regolano la costruzione e l'isolamento degli alimentatori. Un prodotto di Classe I ha un telaio conduttivo collegato alla messa a terra di sicurezza. Per semplificare la compatibilità con le spine a parete locali, l'alimentatore è dotato di una presa IEC320-C14 per un cavo di alimentazione fornito dall'utente con un conduttore di messa a terra di sicurezza (Figura 4, a sinistra).

Gli alimentatori di Classe II, invece, hanno un cavo di alimentazione a due fili con un collegamento a terra di sicurezza (Figura 4, a destra). A causa dell'assenza di un telaio con messa a terra, sono previsti due strati di isolamento (o un singolo strato di isolamento rinforzato) tra l'utente e i conduttori di corrente interni.

Figura 4: Le unità di Classe I (a sinistra) e Classe II (a destra) sono dotate di collegamenti alla linea c.a. a tre fili con messa a terra o a due fili senza messa a terra e sono spesso utilizzate con prese IEC standard e cavi di linea forniti dall'utente. (Immagine per gentile concessione di XP Power)

Figura 4: Le unità di Classe I (a sinistra) e Classe II (a destra) sono dotate di collegamenti alla linea c.a. a tre fili con messa a terra o a due fili senza messa a terra e sono spesso utilizzate con prese IEC standard e cavi di linea forniti dall'utente. (Immagine per gentile concessione di XP Power)

Di conseguenza, qualsiasi alimentatore c.a./c.c. destinato ad applicazioni mediche e certificato come Classe I o Classe II deve essere appositamente progettato e testato secondo gli standard pertinenti. Fortunatamente, fornitori di alimentatori come XP Power conoscono le problematiche tecniche, di produzione e di certificazione necessarie per fornire alimentatori conformi a questi standard.

Anche le dimensioni contano

I requisiti tecnici e i mandati normativi imposti agli alimentatori c.a./c.c. medicali non riguardano le dimensioni fisiche, anche se queste sono importanti. Grandi alimentatori complicano la disposizione operativa in loco quando lo spazio poco, come in un'ambulanza o in un ambiente clinico dove lo spazio per i carrelli mobili e le scrivanie è limitato.

In queste situazioni sarebbe utile ridurre le dimensioni dell'alimentatore c.a./c.c., ma è una sfida. Le dimensioni minime sono limitate dalla necessità di rispettare le linee guida normative relative all'isolamento, alla dispersione e alla distanza.

Un altro problema è la dissipazione termica. Se il volume e la superficie del contenitore sono insufficienti, la temperatura interna dell'alimentatore sarà più alta di quella di un alimentatore più grande, con conseguente deterioramento dei componenti interni attivi, passivi e isolanti. Il raffreddamento ad aria forzata è inaccettabile a causa dei potenziali blocchi del flusso d'aria, dei problemi di affidabilità a lungo termine e del rumore ambiente aggiunto.

Inoltre, il calore generato può far aumentare la temperatura superficiale dell'involucro oltre i limiti accettabili, mettendo a rischio pazienti e operatori. La chiave per ridurre le dimensioni degli alimentatori è l'utilizzo di componenti di commutazione del circuito appropriati per ridurre al minimo il calore generato.

È qui che i dispositivi di commutazione basati su GaN offrono vantaggi distinti rispetto al silicio (Si). La loro minore resistenza in serie, i tempi di commutazione più rapidi e la minore carica di recupero inverso riducono le perdite, dando vita a un alimentatore a commutazione più efficiente, più freddo e più compatto.

Un esempio è il modello AQM200PS19 di XP Power, che fa parte della serie AQM. L'alimentatore è previsto per il funzionamento in Classe I a 19 V/10,6 A. L'unità misura circa 167 × 54 × 33 mm, pari alla metà di un alimentatore tradizionale con queste caratteristiche, e pesa solo 600 g (Figura 5).

Figura 5: AQM200PS19 è un'unità in Classe I a 200 W che eroga 19 V a 10,6 A con un'efficienza del 92%. (Immagine per gentile concessione di XP Power)

Figura 5: AQM200PS19 è un'unità in Classe I a 200 W che eroga 19 V a 10,6 A con un'efficienza del 92%. (Immagine per gentile concessione di XP Power)

Questo alimentatore esterno è completamente approvato ai sensi degli standard medici internazionali. I parametri elettrici includono una corrente di dispersione del paziente inferiore a 100 µA, un'efficienza tipica del 92%, un consumo energetico in standby inferiore a 0,15 W e un PF >0,9.

Disponibile nelle versioni in Classe I e Classe II, l'alimentatore è classificato per il funzionamento da 0 a 60 °C. È dotato di un involucro completamente sigillato, conforme al grado di protezione IP22, e la sua finitura superficiale liscia ne facilita la pulizia negli ambienti medici.

Per i sistemi a potenza maggiore, XP Power propone AQM300PS48-C2, un'unità in Classe II a 300 W con uscita a 48 V/6,25 A e un consumo in standby inferiore a 0,5 W. Anche se leggermente più grande, questo alimentatore è sempre compatto, di soli 183 × 85 × 35 mm e con un peso di 1.050 g.

Con una potenza di 250 W, XP Power offre AQM250PS24, un alimentatore in Classe I a 24 V/10,4 A con un consumo in standby inferiore a 0,15 W. Il prodotto misura 172 × 67,1 × 32 mm.

Conclusione

Gli alimentatori c.a./c.c. esterni standalone per le apparecchiature medicali devono soddisfare severi requisiti normativi, operativi, prestazionali, di sicurezza e di efficienza. La serie AQM di alimentatori esterni medicali di XP Power supera questi requisiti utilizzando dispositivi GaN, con una dimensione complessiva dimezzata rispetto a un'unità Si classica.

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.