Utilizzare IO-Link per aumentare la flessibilità, la disponibilità e l'efficienza nelle fabbriche dell'Impresa 4.0

Contributo di Editori nordamericani di DigiKey

2023-07-11

Il supporto alla raccolta e all'analisi dei dati, che sono i tratti distintivi dell'Impresa 4.0, spesso può richiedere modifiche alla linea e al processo implicati nell'aggiunta, la rimozione o la riprogrammazione di sensori digitali, attuatori, indicatori e altri dispositivi. Questo può essere difficile da implementare in modo efficiente attraverso i protocolli di rete di automazione legacy con le loro diverse caratteristiche. Le installazioni per Impresa 4.0 necessitano di un ulteriore livello di connettività e flessibilità tra le reti installate e la crescente massa di sensori, attuatori e indicatori localizzati.

Per affrontare queste sfide, IO-Link è stato sviluppato come standard aperto in grado di collegare i segnali di dispositivi come sensori, attuatori e indicatori a reti di livello superiore come Ethernet IP, Modbus TCP/IP e PROFINET, e da qui a controller a logica programmabile (PLC), dispositivi di interfaccia uomo-macchina (HMI), sistemi di controllo di supervisione e acquisizione dati (SCADA) e al cloud. La connettività seriale IO-Link è standardizzata nella norma IEC 61131-9 con semplici cavi standard non schermati a tre o cinque conduttori definiti nella norma IEC 60974-5-2. I progettisti di sistemi di automazione troveranno IO-Link particolarmente adatto a supportare la rapida implementazione e la configurazione remota, il monitoraggio e la diagnostica dei dispositivi connessi, necessari per le fabbriche dell'Impresa 4.0.

Questo articolo passa in rassegna le funzionalità e i vantaggi di IO-Link ed esamina la struttura e il funzionamento delle reti IO-Link, compreso l'uso di vari tipi di dispositivi IO-Link per la creazione di reti locali di sensori, attuatori e indicatori a supporto dell'Impresa 4.0. Presenta esempi reali di dispositivi master, hub e convertitori di dati IO-Link di Banner Engineering, con cui i progettisti possono implementare in modo efficiente un gran numero di dispositivi edge per l'Impresa 4.0.

Dove si colloca IO-Link?

IO-Link fornisce una rete di livello inferiore che acquisisce i dati da sensori, attuatori e indicatori distribuiti, si connette ai convertitori che convertono i dati nel formato IO-Link e li distribuisce agli hub IO-Link o ai dispositivi master, a seconda delle necessità, per la connessione a reti di fabbrica di livello superiore come Ethernet, Modbus e PROFINET (Figura 1).

Figura 1: IO-Link offre una soluzione completa per il collegamento di sensori, attuatori e dispositivi legacy e di altro tipo (a sinistra) con SCADA, HMI e cloud esistenti (a destra) in reti dell'Impresa 4.0. (Immagine per gentile concessione di Banner Engineering)

Figura 1: IO-Link offre una soluzione completa per il collegamento di sensori, attuatori e dispositivi legacy e di altro tipo (a sinistra) con SCADA, HMI e cloud esistenti (a destra) in reti dell'Impresa 4.0. (Immagine per gentile concessione di Banner Engineering)

Le caratteristiche principali di IO-Link sono:

- Standard aperto

- Supporta l'integrazione, la configurazione e la rapida messa in servizio dei dispositivi locali per accelerare le sostituzioni e consentire una maggiore flessibilità con una minima necessità di assistenza da parte dei tecnici.

- Compatibilità con le reti di automazione esistenti

- Robuste comunicazioni bidirezionali di tipo sincrono o asincrono per massimizzare l'efficienza della comunicazione.

- Supporto diagnostico remoto fino al livello del dispositivo

- Capacità di modificare dinamicamente i parametri dei sensori o degli attuatori per accelerare l'ottimizzazione del processo

- Identificazione integrata del dispositivo e riassegnazione automatica dei parametri per massimizzare la disponibilità

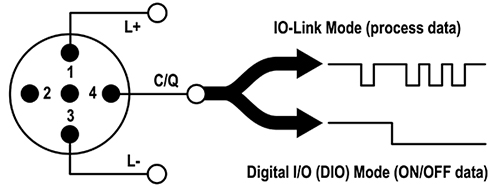

Come collegare i dispositivi IO-Link

I dispositivi di una rete IO-Link sono collegati con cavi a tre o cinque conduttori non schermati lunghi fino a 20 metri. La norma IEC 60947-5-2 definisce l'assegnazione dei pin del master e del dispositivo. I connettori maschio sono assegnati al dispositivo, mentre i connettori femmina sono utilizzati per il master. I connettori possono essere M5, M8 o M12 con un massimo di cinque pin. Sul master, tra i pin 1 e 3 viene fornita una corrente continua (V c.c.) di 24 V con un massimo di 200 mA, che funge da alimentazione opzionale per i dispositivi. Il pin 4 è definito come ingresso digitale (DI) o uscita digitale (DO) in base alla norma IEC 61131-2 e supporta la retrocompatibilità con dispositivi precedenti in base alla norma IEC60947-5-2.

Esistono due classi di porte master: A e B. Nelle porte di classe A, i pin 2 e 5 non sono collegati (NC), mentre nelle porte di classe B questi pin possono essere configurati come DI, DO, non collegati (NC) o possono fornire un'alimentazione supplementare. Nella maggior parte delle installazioni industriali si utilizzano connettori a disconnessione rapida M12. La Figura 2 mostra un riepilogo delle assegnazioni dei pin secondo la definizione della norma IEC 60974-5:

- Pin 1: +24 V c.c., 200 mA massimo (L+)

- Pin 2: I/O digitale (solo PNP)

- Pin 3: 0 volt (L-)

- Pin 4: I/O digitale (NPN, PNP o push-pull) e comunicazione IO-Link

- Pin 5: pin centrale NC (opzionale)

Figura 2: IO-Link è una soluzione semplice per fornire alimentazione e connettività dati a dispositivi edge come sensori e attuatori. (Immagine per gentile concessione di Banner Engineering)

Figura 2: IO-Link è una soluzione semplice per fornire alimentazione e connettività dati a dispositivi edge come sensori e attuatori. (Immagine per gentile concessione di Banner Engineering)

Perché IO-Link?

IO-Link contribuisce a migliorare in modo sostanziale le prestazioni delle reti dell'Impresa 4.0 grazie alla semplice installazione o sostituzione dei dispositivi con un cablaggio standardizzato, affidabile e a basso costo. Inoltre, è stato progettato per semplificare l'integrazione di sensori isolati nelle reti esistenti. I vantaggi di IO-Link includono:

La disponibilità dei dati, grazie all'uso di IO-Link per collegare dispositivi isolati e isole di automazione in una rete unificata. I dati a livello di sensore non sono sempre disponibili o facili da acquisire. Con IO-Link, questi dati diventano facili da acquisire e possono essere disponibili in tempo reale per ottimizzare i processi e supportare la manutenzione proattiva di macchine e sensori. IO-Link supporta tre tipi di dati principali, che possono essere ulteriormente classificati come dati ciclici, trasmessi automaticamente in base a un programma regolare, o dati aciclici, trasmessi su richiesta o in base alle necessità:

- Dati di processo: si tratta di informazioni come le letture dei sensori che il dispositivo trasmette al master, nonché di informazioni provenienti dal master per controllare le operazioni del dispositivo, come l'accensione di segmenti specifici su un apparecchio di illuminazione a torretta. I dati di processo possono essere ciclici o aciclici.

- Dati di servizio: includono informazioni sul dispositivo e talvolta sono chiamati "dati del dispositivo". I dati di servizio includono i valori dei parametri, la descrizione, il modello e il numero di serie del dispositivo. Sono aciclici e possono essere letti o scritti da un dispositivo secondo le necessità.

- Dati evento: includono la gestione degli errori e comprendono messaggi di errore come il superamento delle impostazioni dei parametri o avvisi di manutenzione come una lente sporca su un sensore di imaging. Vengono trasmessi aciclicamente ogni volta che si verifica un evento scatenante.

La configurazione remota consente agli operatori e ai tecnici di rete di leggere e modificare i parametri dei dispositivi tramite controllo software senza recarsi fisicamente presso ogni singolo dispositivo. I parametri dei sensori possono essere modificati dinamicamente in base alle esigenze per perfezionare i processi esistenti, accelerare le modifiche ai prodotti e ai processi, supportare la personalizzazione di massa e ridurre al minimo i tempi di inattività delle macchine e delle linee.

La sostituzione semplificata dei dispositivi avviene grazie alla possibilità di configurare i dispositivi da remoto. La funzione Auto Device Replacement (ADR) di IO-Link può fornire regolazioni e riassegnazioni automatiche dei parametri per i dispositivi sostituiti. Con ADR, gli operatori di rete possono importare i valori dei parametri esistenti in un dispositivo sostitutivo o aggiornare i parametri secondo le necessità, per garantire modifiche e manutenzione della rete rapide e accurate.

La diagnostica estesa sfrutta le capacità di comunicazione ciclica e aciclica di IO-Link per fornire agli operatori di rete informazioni esaurienti sullo stato operativo di ciascun dispositivo in fabbrica. La possibilità di diagnosticare a distanza il funzionamento dei dispositivi può accelerare l'identificazione di quelli che si stanno deteriorando o che funzionano al di fuori delle specifiche. Ciò consente di programmare in modo più efficiente la manutenzione o la sostituzione dei dispositivi.

Il cablaggio standardizzato e semplice è una caratteristica fondamentale di IO-Link. A differenza di altri protocolli di rete, i dispositivi, i convertitori, gli hub e i master IO-Link si collegano utilizzando cavi non schermati semplici ed economici e connettori a sgancio rapido. L'architettura master-slave di IO-Link semplifica ulteriormente i requisiti di cablaggio ed elimina i problemi di configurazione della rete.

Primi passi: master/controller IO-Link

I progettisti di sistemi di automazione che aggiungono o estendono l'uso di IO-Link possono iniziare scegliendo un master (o controller) IO-Link come DXMR90-4K di Banner Engineering, che consolida i dati da più fonti, fornisce l'elaborazione locale dei dati e offre connettività alla rete di livello superiore (Figura 3).

Figura 3: Il dispositivo master IO-Link DXMR90-4K può combinare i dati di quattro sorgenti locali e collegarsi a una rete di livello superiore. (Immagine per gentile concessione di Banner Engineering)

Figura 3: Il dispositivo master IO-Link DXMR90-4K può combinare i dati di quattro sorgenti locali e collegarsi a una rete di livello superiore. (Immagine per gentile concessione di Banner Engineering)

Le quattro porte di DXMR90-4K supportano comunicazioni simultanee con un massimo di quattro dispositivi IO-Link. Supporta la raccolta dei dati, l'elaborazione edge e la conversione del protocollo per la connessione a Industrial Ethernet o Modbus/TCP e può trasferire i dati a server web. Altre caratteristiche di DXMR90-4K includono:

- Alloggiamento compatto e leggero per risparmiare spazio e semplificare l'installazione

- Il grado di protezione IP67 elimina la necessità di un quadro elettrico separato, contribuendo a ridurre i costi di installazione

- Facilita il consolidamento delle canaline per ridurre al minimo la complessità e il peso del cablaggio, particolarmente importante in applicazioni come la robotica

- Controller logico interno espandibile con regole d'azione e programmazione ScriptBasic che supporta alti livelli di flessibilità

Per le installazioni più semplici, i progettisti possono rivolgersi a dispositivi come il master IO-Link a due porte R45C-2K-MQ per le connessioni Modbus.

Hub IO-Link

Quando si devono collegare numerosi sensori o attuatori a un unico master IO, i progettisti possono utilizzare un hub IO-Link per aggregare i segnali di sensori e attuatori e trasmetterli a un master IO-Link tramite un unico cavo. Ad esempio, il modello R90C-4B21-KQ dispone di quattro porte di ingresso e si collega al master mediante un connettore M12 standard (Figura 4). È un convertitore compatto da dispositivo bimodale (PNP o NPN) a IO-Link che collega gli ingressi discreti e invia il valore a un master IO-Link. Offre:

- Modalità di ritardo che includono: ritardo ON/OFF, ON/OFF/ripetizione monostabile, ON/OFF, pulse-stretcher e totalizzatore

- I parametri di misurazione includono il conteggio, gli eventi al minuto e la durata

- Il mirroring discreto consente di specchiare i segnali (in entrata e in uscita) su una qualsiasi delle quattro porte

- Gli I/O discreti possono essere configurati indipendentemente come NPN o PNP

- Design robusto sovrastampato con grado di protezione IP68

Figura 4: L'hub R90C-4B21-KQ può consolidare le comunicazioni di quattro dispositivi e collegarli a un dispositivo master IO-Link. (Immagine per gentile concessione di Banner Engineering)

Figura 4: L'hub R90C-4B21-KQ può consolidare le comunicazioni di quattro dispositivi e collegarli a un dispositivo master IO-Link. (Immagine per gentile concessione di Banner Engineering)

Convertitori di segnale IO-Link

Per le reti IO-Link sono disponibili vari tipi di convertitori per collegare sensori e altri dispositivi che possono utilizzare una serie di tipi di segnale, come segnali discreti PNP o NPN, segnali analogici da 0 a 10 V c.c. e trasduttori di corrente. Esempi di convertitori di segnale IO-Link sono:

- Convertitore per ingresso e uscita da IO-Link a corrente analogica R45C-K-IIQ (Figura 5)

- Convertitore per ingresso o uscita di tensione analogica R45C-K-UUQ

- Convertitore per uscita di corrente analogica R45C-K-IQ

- Convertitore per uscita di tensione analogica R45C-K-UQ

Figura 5: Il convertitore IO-Link R45C-K-IIQ può collegare un dispositivo master con dispositivi locali utilizzando ingressi e uscite analogici. (Immagine per gentile concessione di Banner Engineering)

Figura 5: Il convertitore IO-Link R45C-K-IIQ può collegare un dispositivo master con dispositivi locali utilizzando ingressi e uscite analogici. (Immagine per gentile concessione di Banner Engineering)

Sono inoltre disponibili convertitori in linea IO-Link delle dimensioni pari a una batteria AA. Questi convertitori possono gestire vari tipi di segnale e convertirli in IO-Link, Modbus o altri protocolli. Ad esempio, il modello S15C-I-KQ è un convertitore da corrente analogica a IO-Link che si collega a una sorgente di corrente da 4 a 20 mA e invia il valore a un master IO-Link. Le piccole dimensioni di questi convertitori semplificano l'aggiunta di sensori legacy in reti con protocolli standard per il monitoraggio dei processi o dell'ambiente. Il grado di protezione IP68 ne consente l'impiego in molti ambienti industriali.

Conclusione

IO-Link fornisce la connettività necessaria per raccogliere i dati che servono per ottimizzare le prestazioni delle fabbriche dell'Impresa 4.0 collegando i dispositivi legacy e altri dispositivi edge con la rete principale Ethernet IP, Modbus TCP/IP o PROFINET. Supporta alti livelli di disponibilità dei dati, diagnostica estesa, configurazione remota e sostituzione semplificata dei dispositivi, velocizzando i processi e i cambi di linea grazie alla connettività standardizzata nella norma IEC 61131-9 con semplici cavi standard non schermati a 3 o 5 conduttori definiti nella norma IEC 60974-5-2.

Letture consigliate

Esonero della responsabilità: le opinioni, le convinzioni e i punti di vista espressi dai vari autori e/o dai partecipanti al forum su questo sito Web non riflettono necessariamente le opinioni, le convinzioni e i punti di vista di DigiKey o le sue politiche.